Выбор правильных технологических параметров для металлических деталей | Ускорение процесса 3D-печати | Результат

Руководитель исследовательских проектов компании Materialise Том Крагс (Tom Craeghs) рассказывает о совместной работе с Volume Graphics, нацеленной на качественное изготовление металлических деталей на 3D-принтере с внедрением компьютерной томографии в аддитивное производство.

Слово «качество» сейчас ключевое для аддитивного производства, и компании вкладывают значительные средства в цифровые решения для повышения качества. За последние несколько лет я видел много успешных решений, как технологических, так и экономических, но любой инженер, занимающийся 3D-печатью металлом на профессиональном уровне, знает, что у нас еще есть что предпринять, чтобы обеспечить качество сложных деталей.

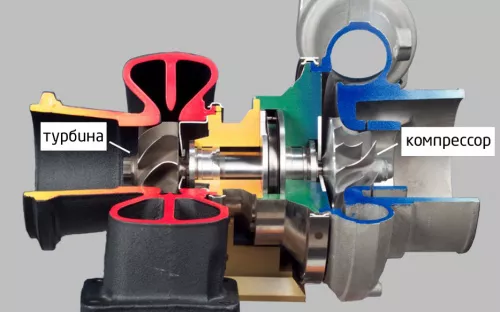

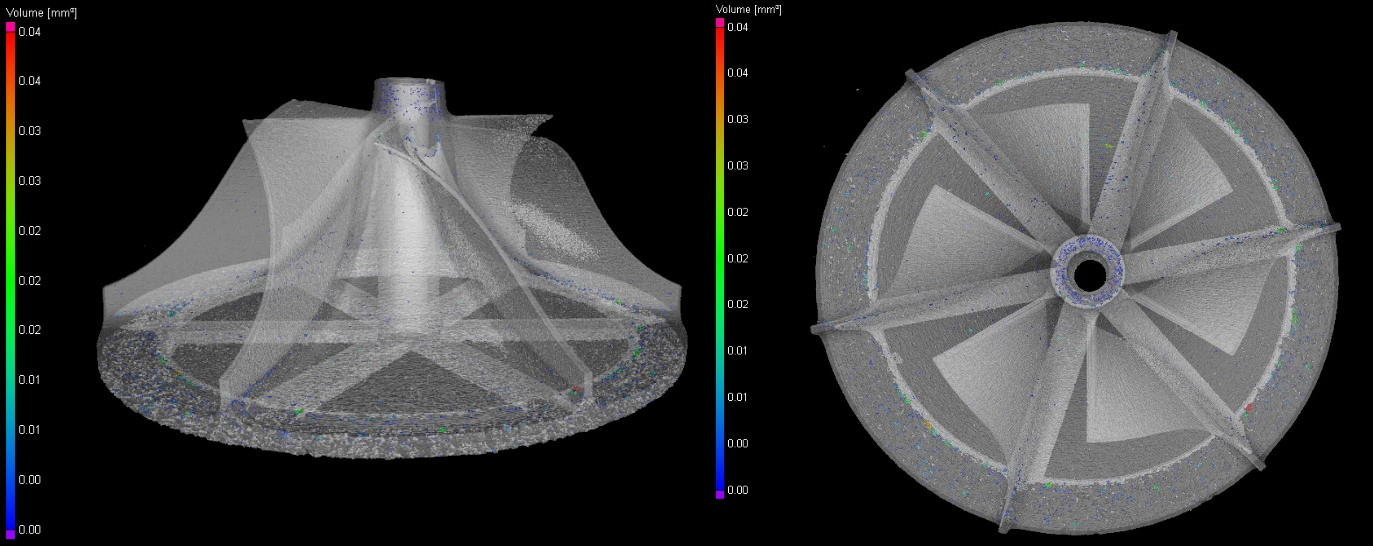

В этой статье я хочу поделиться недавней историей внедрения. Этот проект, который был выполнен Materialise, касается 3D-печати лопастного колеса для машин с турбонаддувом. Турбокомпрессоры обычно используются для повышения эффективности и выходной мощности двигателей внутреннего сгорания (ДВС), например, в автомобилях. Как правило, турбокомпрессор имеет два лопастных колеса, установленных на общем валу: один из них используется в качестве турбины, другой – в качестве компрессора.

Выбор правильных технологических параметров для металлических деталей

Во время работы лопастные колеса вращаются с высокой скоростью и подвергаются воздействию высоких температур; усталость представляет собой реальную проблему. Напечатанная на аддитивной установке конструкция легче, чем ее отлитый аналог, и она позволяет обеспечить более высокую частоту вращения и производительность. Минимизация пористости и достижение точности производства с небольшими геометрическими допусками важны для обеспечения долговременной эксплуатации изготовленных деталей.

КТ помогла добиться плотности 99,9% при моделировании лопастного колеса

При 3D-печати лопастного колеса перед нами стоят две четкие цели:

- Первая состоит в том, чтобы минимизировать термическую деформацию в процессе печати и обеспечить симметрию детали. Асимметрия лопастного колеса может привести к снижению эффективности в лучшем случае и к катастрофическому ущербу – в худшем.

- Вторая цель – сохранить низкую пористость. Для лопастного колеса мы стремились обеспечить плотность выше 99,9%. Это особенно важно для более легких конструкций, в которых пористость оказывает большее влияние на усталостный ресурс.

Эксперты iQB Technologies рекомендуют статью: Как снизить вес компонента самолета на треть

Чтобы достичь этих целей применительно к качеству при 3D-печати лопастных колес, мы объединили усилия с Volume Graphics – компанией-разработчиком программного обеспечения для анализа и визуализации данных рентгеновской компьютерной томографии (КТ). КТ – это метод неразрушающей визуализации, который может предоставлять информацию о параметрах измеряемой детали (например, размере, форме, качестве поверхности) и структуре материала (например, пористости, включениях, дефектах). Поэтому КТ идеально подходит для изучения деталей, напечатанных на 3D-принтере. Вместе с Volume Graphics мы исследовали использование КТ для быстрого и надежного определения правильных технологических параметров аддитивного производства. Основываясь на наших выводах, мы разработали специальный рабочий процесс для этой цели.

Ускорение процесса 3D-печати

Рабочий процесс по оптимизации 3D-печати лопастного колеса выглядит следующим образом:

- Смоделируйте процесс построения с помощью программного модуля Magics Simulation Module.

- Оптимизируйте ориентацию изделия и расположение поддержек на основе результатов моделирования.

- Используйте предыдущий опыт для адаптации общего набора технологических параметров (на основе минимизации пористости для простого куба). Выбираются три разных адаптированных набора параметров.

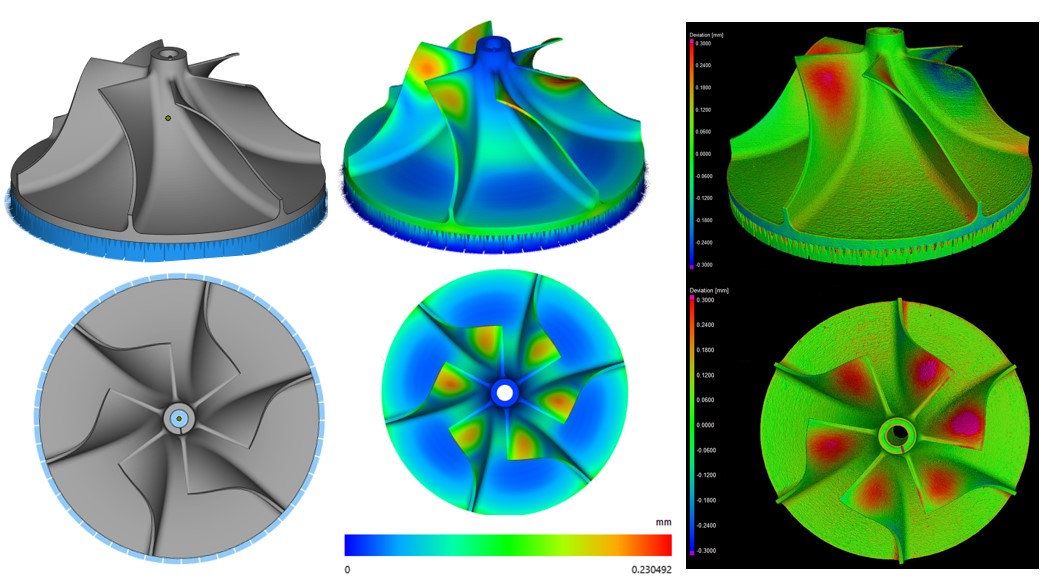

- Напечатайте лопастное колесо из каждого набора параметров. Отсканируйте лопастные колеса с помощью КТ. Затем используйте программное обеспечение VGSTUDIO MAX от Volume Graphics, чтобы определить отклонения размеров отсканированных деталей от технических расчетов, рассчитать пористость деталей и выявить дефекты.

Оценка размеров отсканированного с помощью КТ компонента подтверждает отклонения размеров, спрогнозированные Magics Simulation Module, и показывает, что симметрия внутри детали была достигнута.

Анализ пористости, выполненный на основании данных КТ-сканирования в VGSTUDIO MAX, показывает, что лучший набор параметров обеспечил частичную пористость 0,09%, что соответствует нашей цели – плотности 99,9%. Когда мы визуализировали пористость в 3D, то обнаружили, что поры небольшие и равномерно распределены внутри детали – лучшая конфигурация для улучшения усталостного ресурса.

Совместное использование Magics Simulation Module и анализа данных КТ-сканирования с помощью VGSTUDIO MAX позволяет нам быстро выбирать параметры печати, которые минимизируют локальную пористость и улучшают качество деталей.

Эксперты iQB Technologies рекомендуют статью: 3 этапа становления 3D-печати и решающая роль программного обеспечения

Результат

Связав данные рентгеновской компьютерной томографии с техническими расчетами и моделированием, мы можем быстро определить наилучшие параметры подготовки файла и напечатать эту сложную деталь на 3D-принтере всего за несколько недель.

Мы удостоверились, что эта деталь была напечатана точно и с минимальной пористостью. Благодаря совместному использованию программного обеспечения от Materialise и Volume Graphics лопастные колеса с большой вероятностью будут работать в течение длительного времени. Изучая инновационные решения, мы постоянно работаем над тем, чтобы пользователи программных решений для 3D-печати получали наилучшее качество на своем производстве.

Материал предоставлен компанией Materialise. Оригинал статьи – по ссылке.

Статья опубликована 08.02.2019 , обновлена 18.04.2022