SLM‑технология: сложные конструкции и снижение веса | Инновационный корпус смарт‑часов из титана | Задайте вопрос эксперту

Применение технологии 3D-печати металлами в бытовой электронике совершенствуется и становится все более востребованным. HBD, производитель SLM‑оборудования и металлических порошков и один из лидеров китайского рынка в этом сегменте, на собственном опыте демонстрирует потенциал аддитивного производства в растущей отрасли потребительских гаджетов с искусственным интеллектом.

По словам специалистов HBD, рост рынка обусловлен бесшовной интеграцией устройств со смартфонами и интернетом вещей (loT), более широкой осведомленностью населения о здоровье и фитнесе, а также технологическими достижениями в сфере портативной электроники. Немаловажную роль играют и доступность в разных ценовых категориях, разнообразный дизайн и персонализированные аксессуары, такие как ремешки и корпуса для часов.

Рынок носимых устройств с ИИ оценивается в 62,7 миллиарда долларов и к 2029 году предположительно достигнет $138,5 млрдMarketsandMarkets

SLM‑технология: сложные конструкции и снижение веса

Именно здесь аддитивные технологии могут принести наибольшую пользу, поскольку позволяют снизить вес изделий и обеспечить безграничную свободу проектирования. С точки зрения производства технология 3D-печати металлами также может решить проблемы, связанные с обработкой сложных материалов, позволяя объединить изготовление нескольких деталей, сократить число этапов производства и сопутствующие затраты.

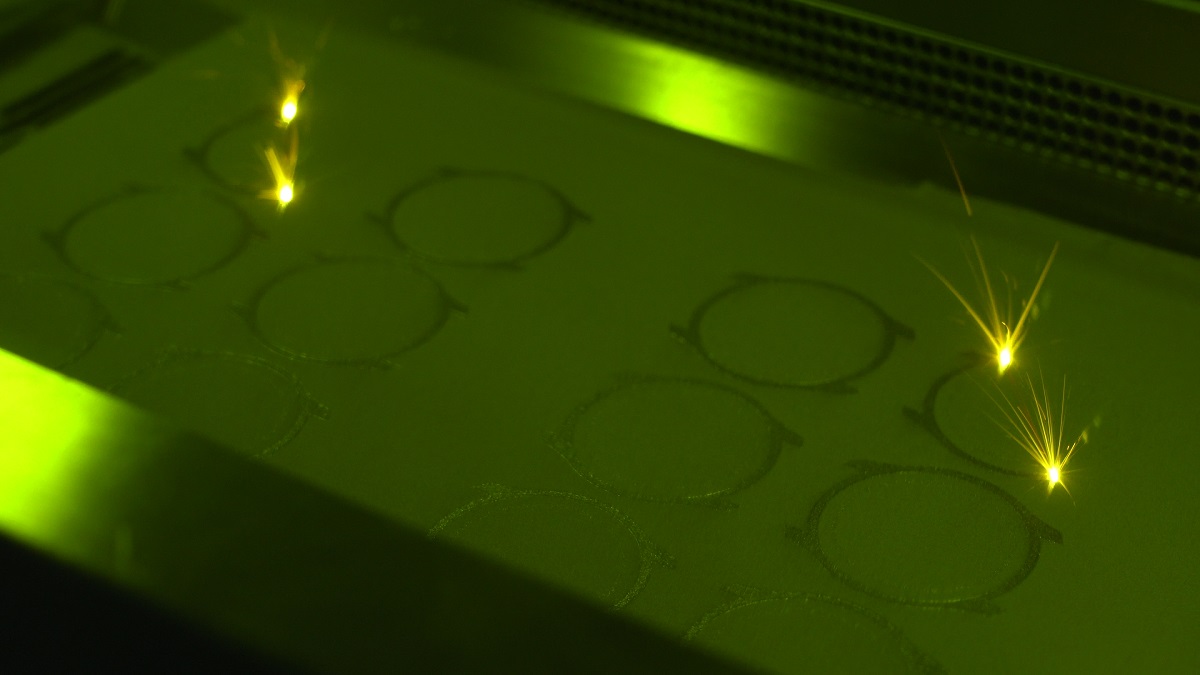

В области бытовой электроники HBD разработала и применяет эффективные решения на основе SLM‑технологии, которые обеспечивают мелкосерийный выпуск высококачественных корпусов часов, крышек с шарнирами, прецизионных деталей и других компонентов. Компании удалось преодолеть ряд производственных трудностей и добиться ультратонких конструкций с толщиной корпуса до 0,5 мм.

В 2023 году был выпущен HONOR Magic V2 – самый тонкий складной смартфон на рынке. Это стало возможным в том числе благодаря применению 3D‑печати металлом: шарнир смартфона напечатан из титанового сплава аэрокосмического класса. В разработке шарнира участвовали и инженеры HBD.

Чтобы удовлетворить растущий спрос, HBD в 2024 году выпустила аддитивную установку HBD 400. Система оснащена шестью лазерами, имеет камеру построения размером 350 × 400 × 400 мм и обеспечивает эффективное, безопасное и автоматизированное производство. 3D‑принтер также оборудован оптимизированной системой автоматической мультилазерной калибровки с точностью калибровки до 0,05 мм.

Рекомендуем статью Тонкая работа: как 3D‑печать титаном меняет индустрию смартфонов

Инновационный корпус смарт‑часов из титана

Недавно компания HBD представила очередной пример внедрения SLM‑технологии – корпус смарт‑часов из титана. Это достижение – очередной пример того, как можно улучшить дизайн, повысить эффективность производства и экологическую устойчивость в производстве бытовой электроники.

Корпус напечатан с помощью 3D‑принтера HBD 200 из титанового сплава Ti6Al4V с толщиной стенок от 1,5 до 2,5 мм. Размеры изделия – 51 × 42 × 10 мм, а вес – всего 16 граммов. Аддитивная технология позволила снизить массу на 48% по сравнению с традиционными методами производства.

3D‑печать металлами дает возможность создавать сложные текстуры и поверхности, благодаря чему корпус смарт‑часов выглядит более эффектно. Деталь печатается как цельный объект, что гарантирует прочность и долговечность конструкции, при этом необходимость в последующей сборке устраняется или сводится к минимуму.

Ускоренный производственный цикл, который обеспечивают металлические 3D‑принтеры, дает возможность оперативно создавать прототипы и быстрее выпускать продукты на рынок, а это важнейшее преимущество в условиях жесткой конкуренции в индустрии потребительских электронных устройств. Кроме того, аддитивный процесс сопровождается высокой эффективностью использования материалов, минимизируя отходы и оптимизируя использование титанового сплава. Это не только снижает затраты, но и соответствует стремлению отрасли к экологически чистому производству.

Поскольку спрос на легкие, прочные и эстетически привлекательные устройства сохраняется, технология 3D‑печати продолжит оказывать существенное влияние на разработку и производство продукции.

Поможем оптимизировать производственный процесс с помощью 3D‑технологий! Поделитесь проблемами вашей организации с экспертами iQB Technologies – мы найдем оптимальное решение

Статья опубликована 30.01.2025 , обновлена 10.07.2025