Основные группы функций во вкладке модуля Simulation | Результаты симуляции | Итоги: кратко

Модуль Materialise Magics Simulation предназначен для предсказания дефектов и отклонений в процессе аддитивного производства изделий методом селективного лазерного плавления (SLM).

Работа модуля основана на численном моделировании температурного поля, напряжений и деформаций, возникающих в каждом слое при построении изделия вследствие высокотемпературного процесса плавления металлических материалов, имеющих различные прочностные свойства и коэффициент температурного расширения.

Внимание! В условиях санкций достойным аналогом ПО производителей, ушедших с российского рынка, станет VoxelDance. Это универсальные решения для подготовки моделей к 3D-печати по выгодной цене. Ознакомьтесь с обзором и демонстрацией работы в программном продукте.

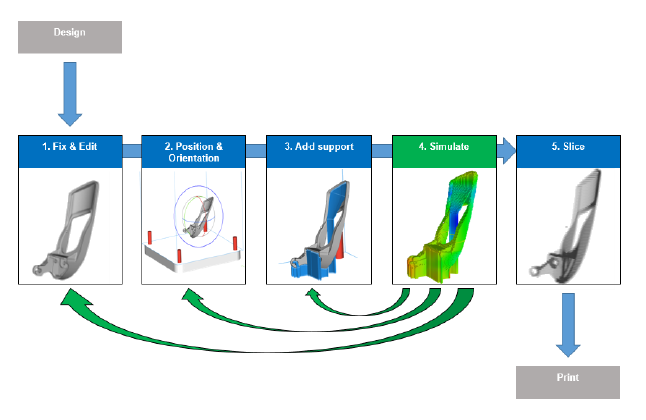

Magics Simulation позволяет заранее оценить риски при будущей 3D-печати, определив критически важные особенности процесса построения детали на SLM-машине, чтобы откорректировать положение и пространственную ориентацию объекта на платформе, а также отредактировать поддерживающие структуры при подготовке задания на печать (рисунок 1). Кроме того, в результате моделирования деформаций модулем Simulation генерируется stl-модель детали с предкомпенсирующими искажениями геометрии, что позволяет повысить точность построения.

Эксперты iQB Technologies рекомендуют статью: Подготовка моделей к 3D-печати: самый полный гид по Magics

За счет анализа поля внутренних напряжений возможно предсказать деформацию детали при ее механической постобработке, когда снимается слой материала и происходит релаксация напряжений. Это позволяет снизить риски при построении, уменьшить припуски на обработку, время построения и процент брака, что с большой вероятностью принесет и экономическую выгоду.

Еще один пример применения Simulation – это задачи, стоящие перед аддитивным SLM-производством при выполнении различных НИОКР, где изготовляемые послойным сплавлением изделия могут иметь необычные формы поверхностей, конструктивные особенности. Может быть использован новый порошковый металлический материал, особенности которого при послойном его сплавлении еще не изучены.

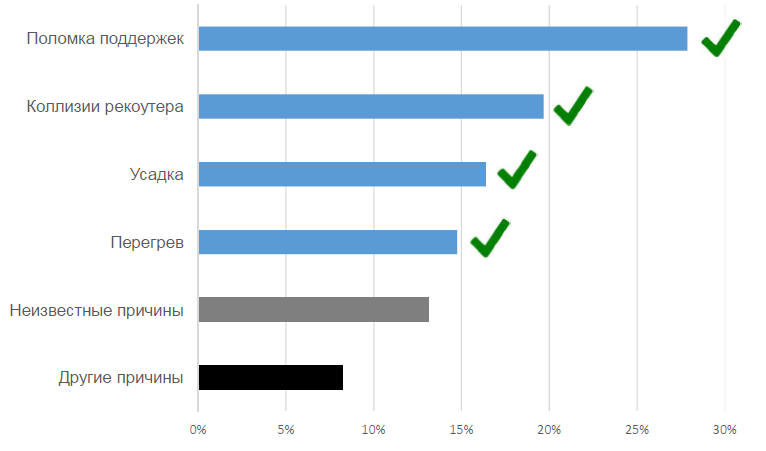

Неполадки и отказы при построении изделий на SLM-машинах и распределение их в процентном отношении по количеству случаев приведены на рисунке 2. Модуль Simulation дает возможность предсказывать четыре риска, которые встречаются наиболее часто.

Эксперты iQB Technologies рекомендуют статью: Преимущества Materialise Magics при создании поддержек для 3D-печати

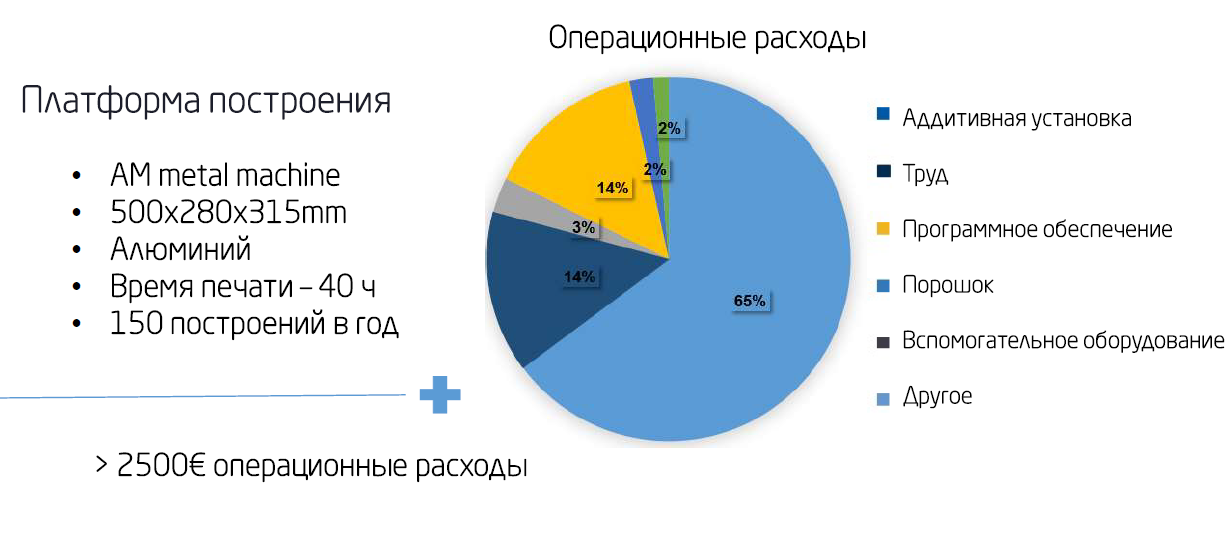

Что касается экономических показателей, пример операционных расходов на аддитивное производство на установке 3D-печати металлами приведен на рисунке 3.

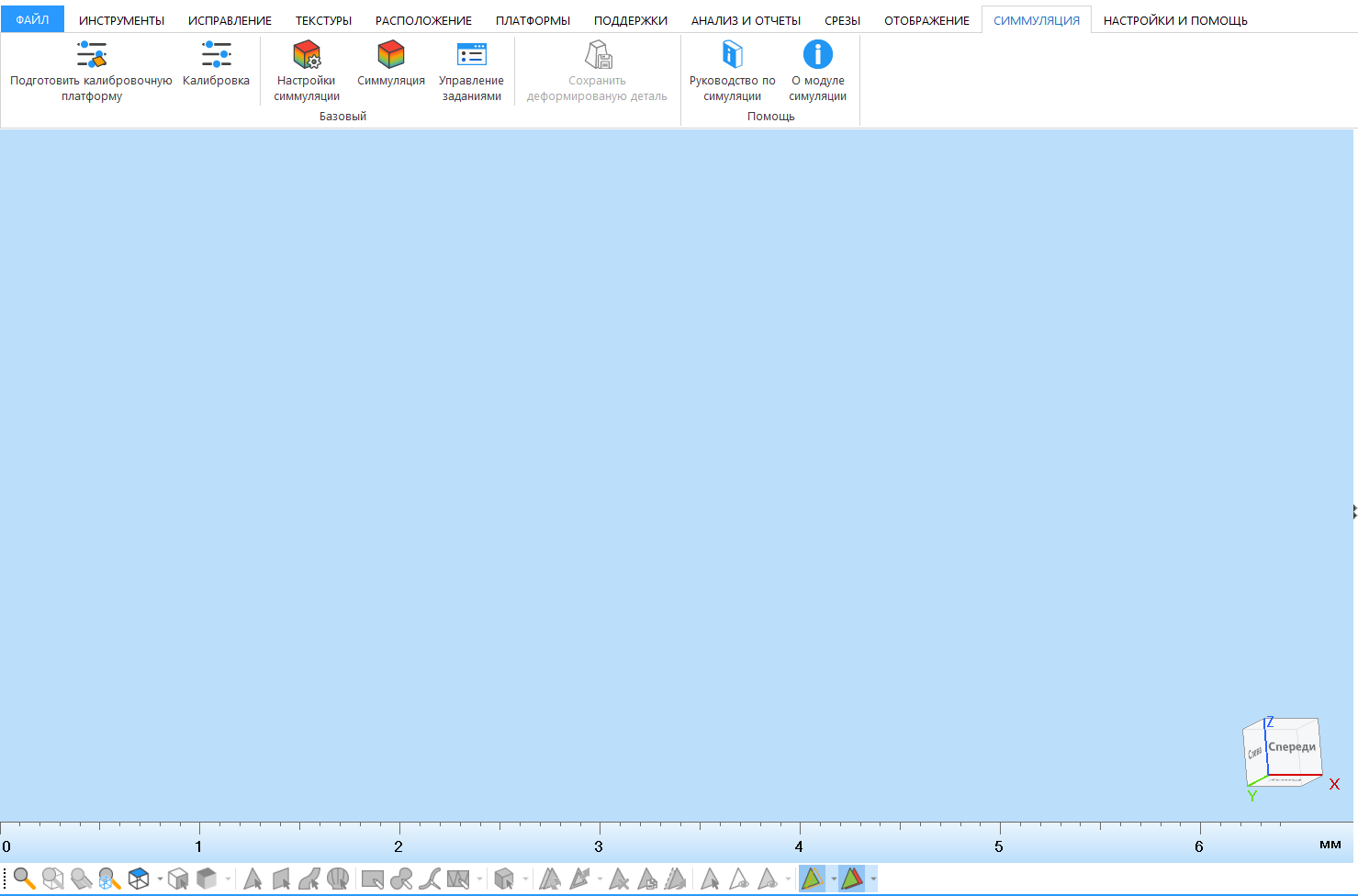

Модуль Simulation устанавливается отдельно – как плагин, встраиваемый в программное обеспечение Materialise Magics (рисунок 4). После установки он инициализируется при следующем запуске Magics, и появляется вкладка инструментов «Симуляция».

I. Основные группы функций во вкладке модуля Simulation

1. Инструменты калибровки симуляции

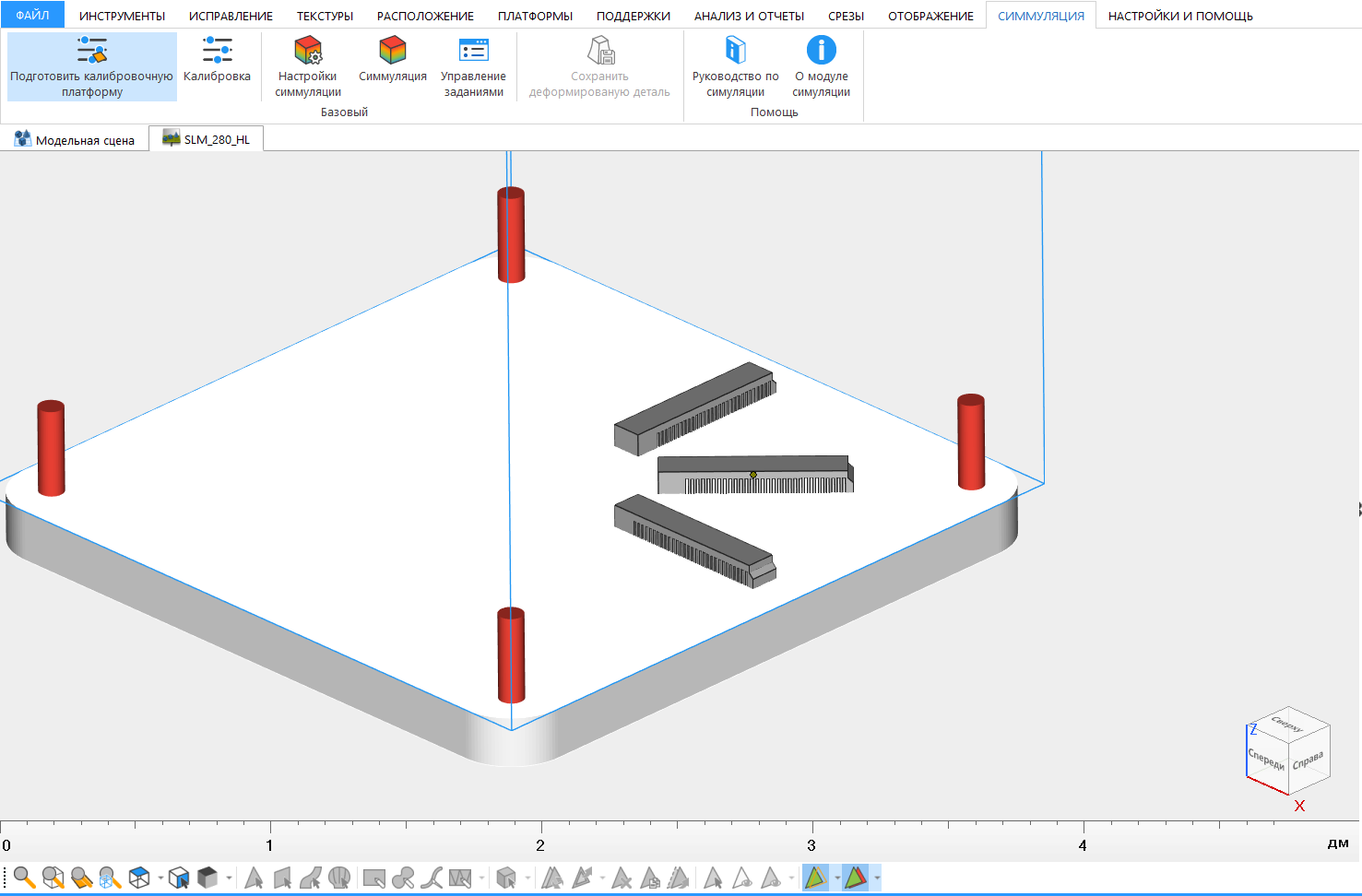

1.1 «Подготовить калибровочную платформу»: подготовка платформы с калибровочными образцами, расположенными по трем осям с шагом 45 градусов для их построения.

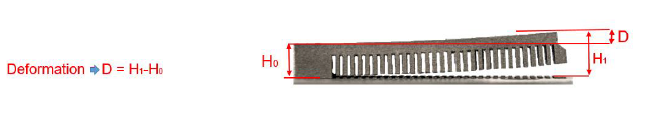

Подготовка платформы с образцами выполняется одним нажатием соответствующей кнопки (рисунок 5). Для калибровки модуля симуляции на каждый материал требуется, после построения образцов из него, разрезать их в горизонтальной плоскости и измерить деформацию, как показано на рисунке 6.

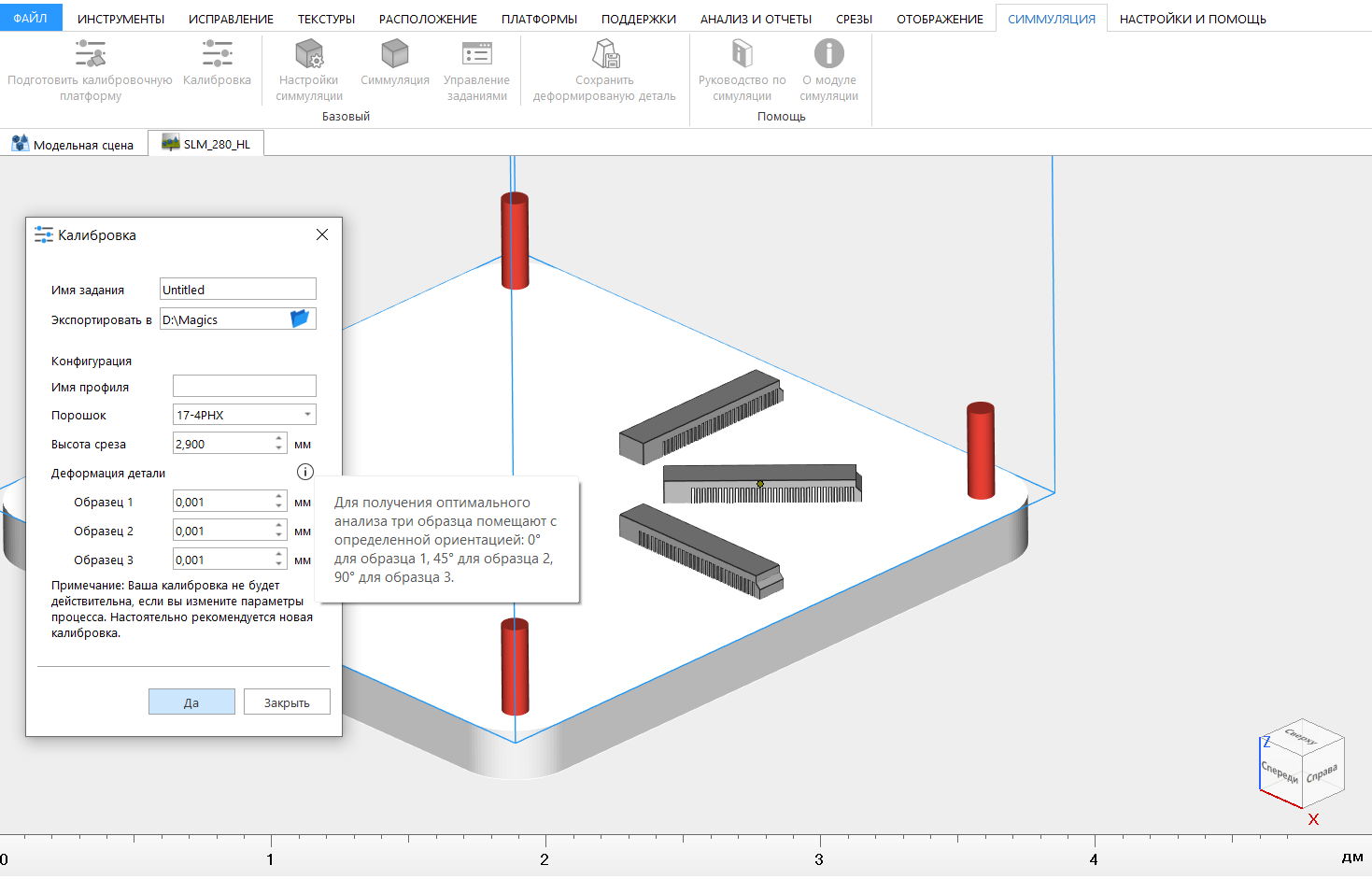

1.2 «Калибровка»: ввод полученных в результате эксперимента по калибровке деформаций образцов в профиль испытуемого порошкового металлического материала (рисунок 7) при нажатии кнопки «Калибровка».

2. Настройка симуляции, запуск и управление задачами

После размещения детали на платформе 3D-принтера и генерации поддержек можно приступать к работе в модуле Simulation.

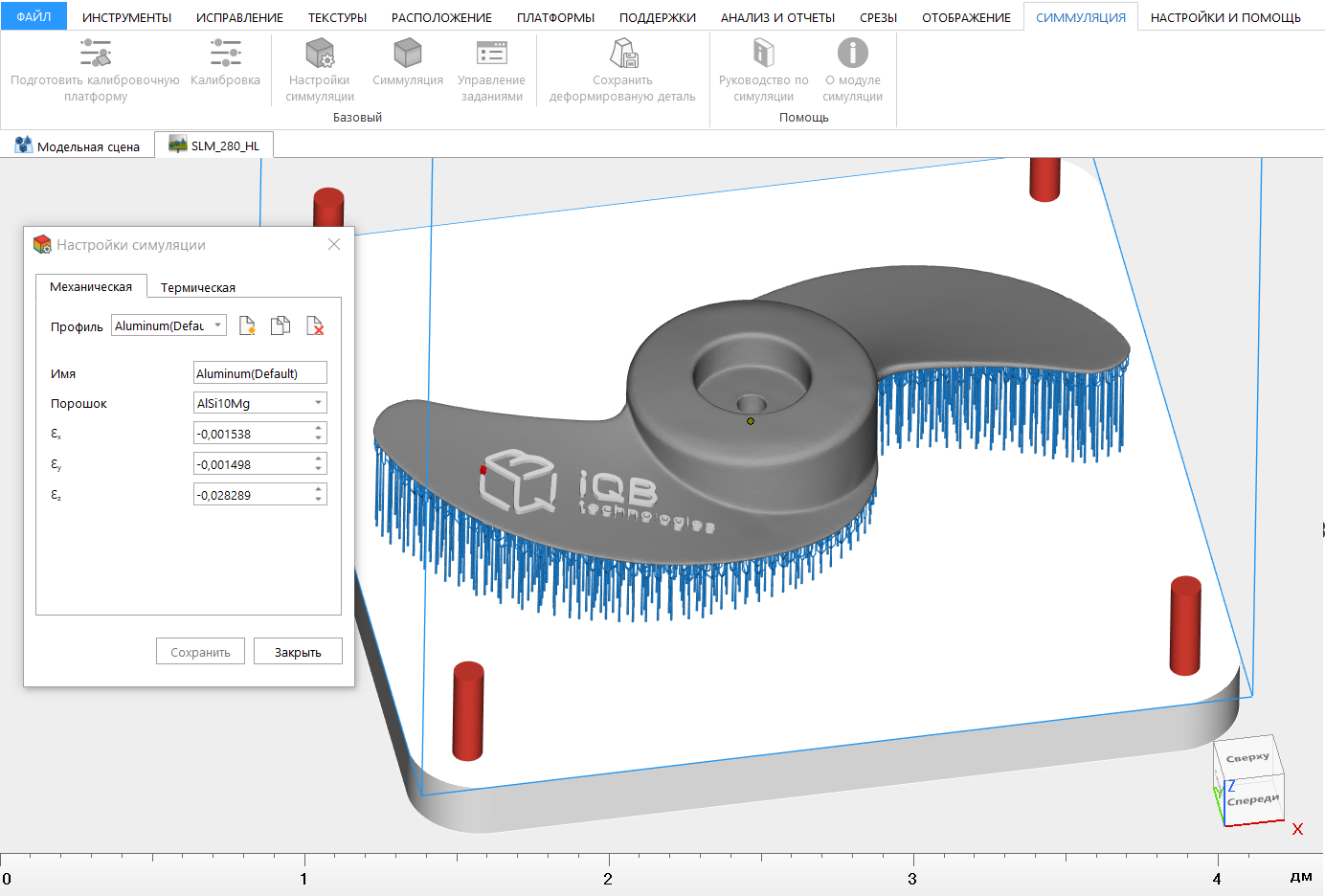

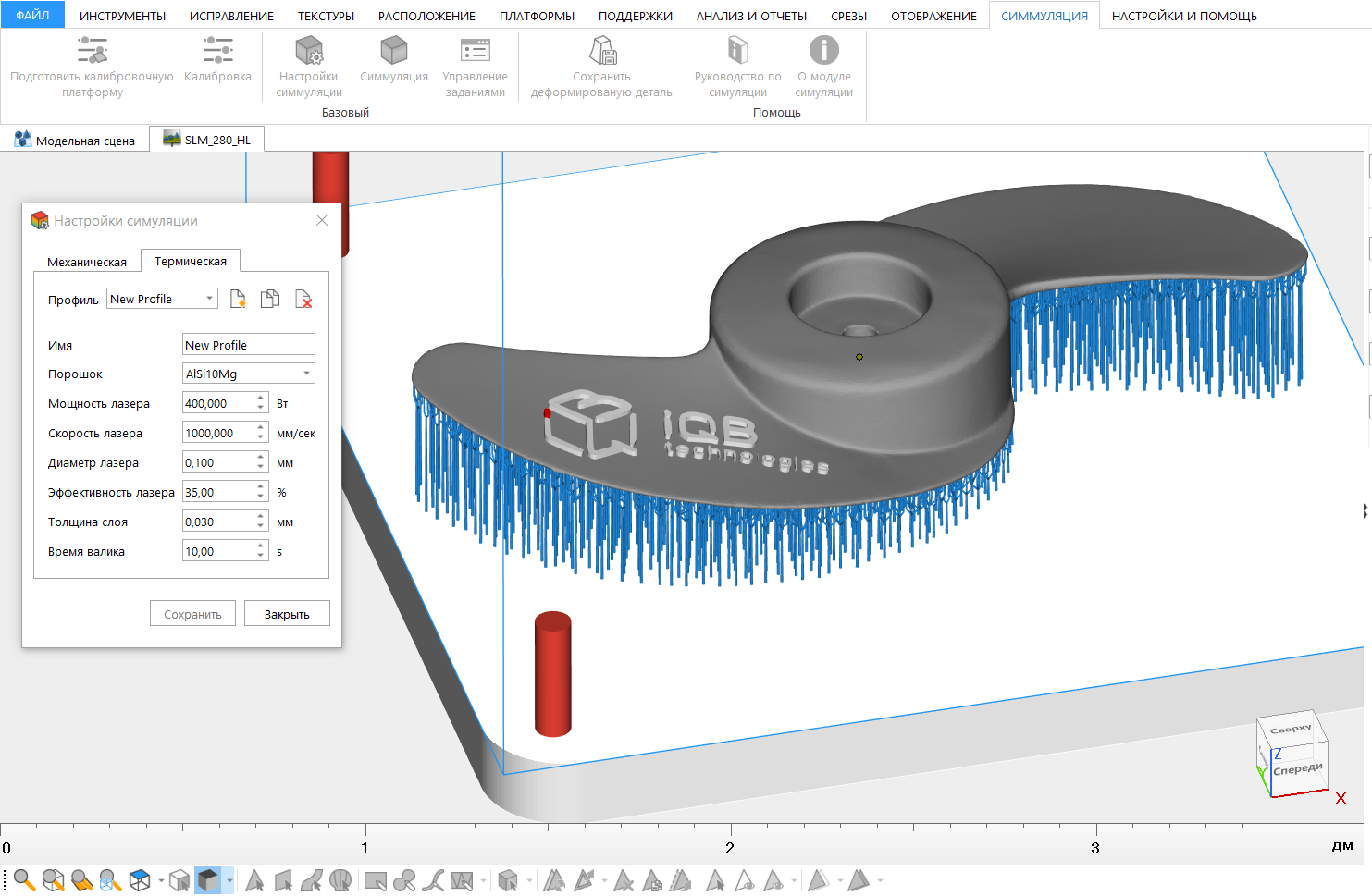

2.1 «Настройка симуляции»: ввод необходимых для расчета параметров термической и механической симуляции.

Для механической симуляции – выбор профиля материала (калибровка которого была рассмотрена выше), имени материала, типа порошкового материала, собственных относительных деформаций материала по осям X, Y, Z по информации от его производителя.

Для термической симуляции – выбор профиля материала, имени материала, типа порошкового материала, оптической мощности лазерного пучка, скорости линейного перемещения пятна излучения лазера, диаметра пятна лазерного излучения на поверхности слоя, коэффициента полезного действия лазерного пучка, толщины слоя порошка, времени работы механизма выравнивающего валика. На рисунке 8 показаны диалоговые окна с настройками параметров видов симуляций.

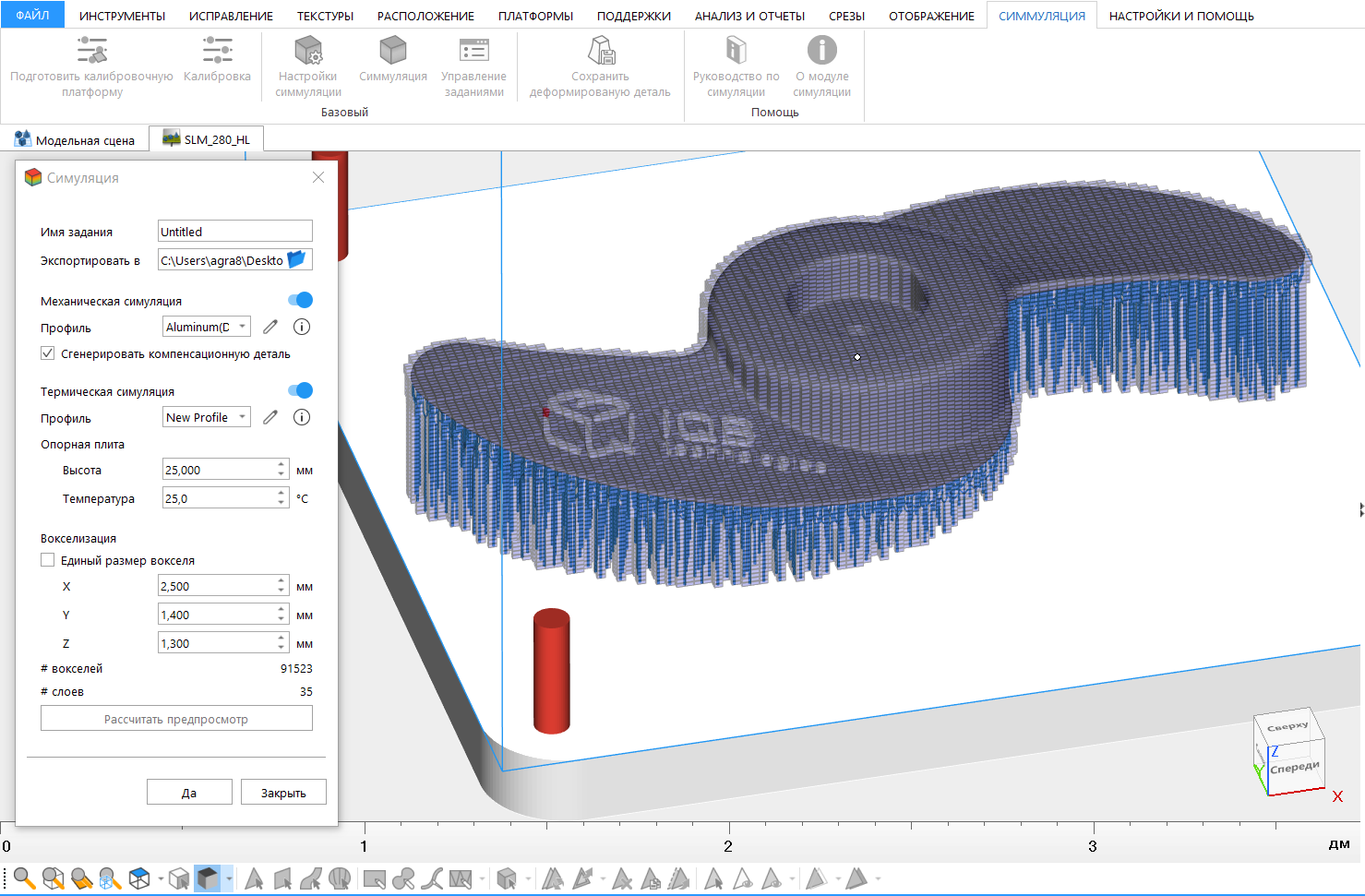

2.2 «Симуляция»: подготовка задания на симуляцию, выбор параметров разбиения детали вместе с поддержками на конечные элементы – ячейки (воксели) для построения прямоугольной равномерной расчетной сетки (рисунок 9).

Количество ячеек в сетке линейно напрямую связано с продолжительностью расчета заданий на симуляцию.

Здесь вводится имя задания, директория проекта, выбирается тип симуляции в задании, профили материалов, высота и температура опорной плиты SLM-машины, размер ячейки расчетной сетки по всем осям либо единый размер для всех сторон ячейки (т.е. кубической ячейки). Имеется кнопка предпросмотра разбиения области на расчетную сетку из ячеек.

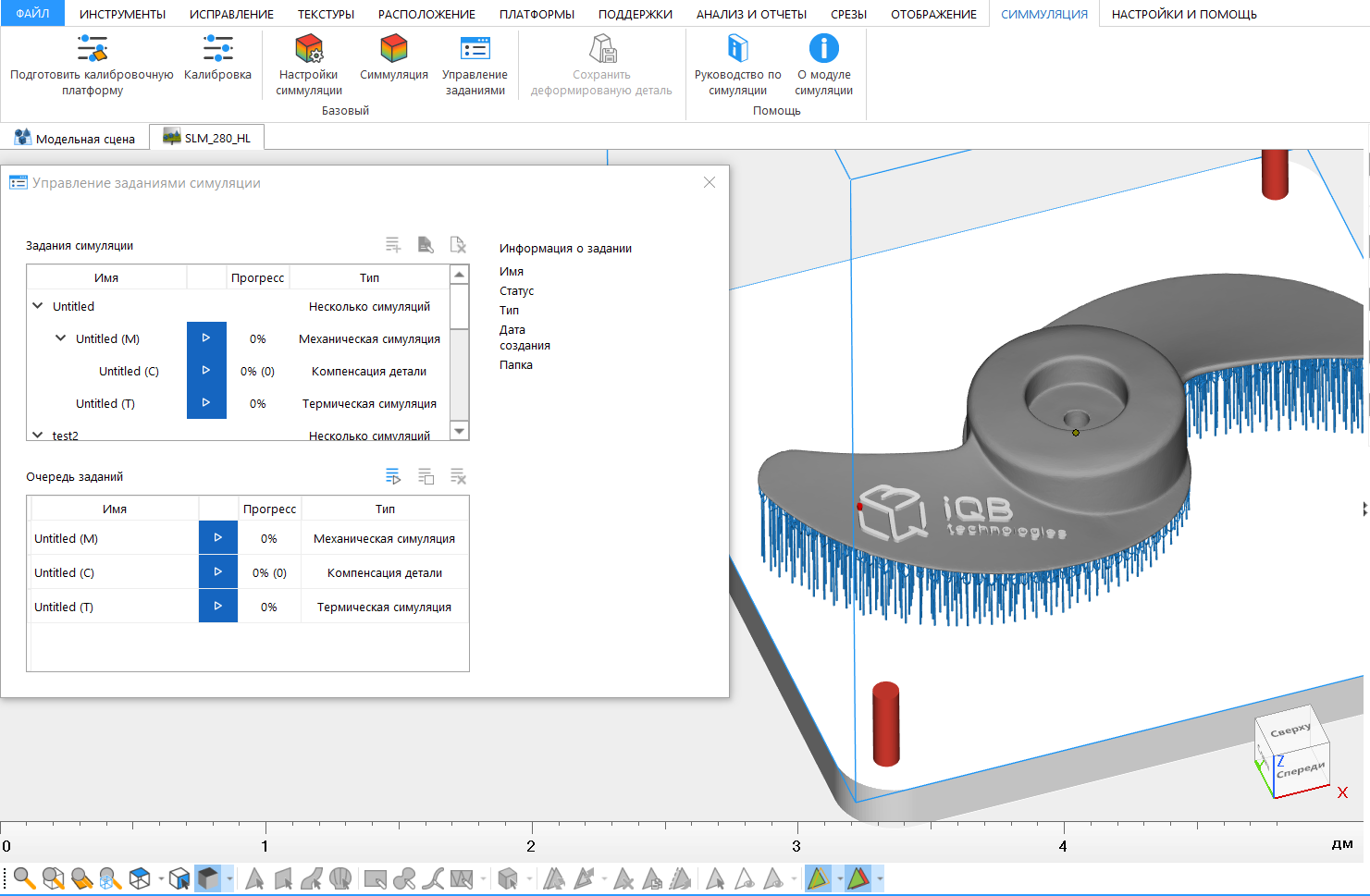

2.3 «Управление заданиями»: функция вызывает окно менеджера заданий, предназначенного для запуска заданий в очереди, отслеживания процесса выполнения и загрузки данных уже выполненных заданий (рисунок 10).

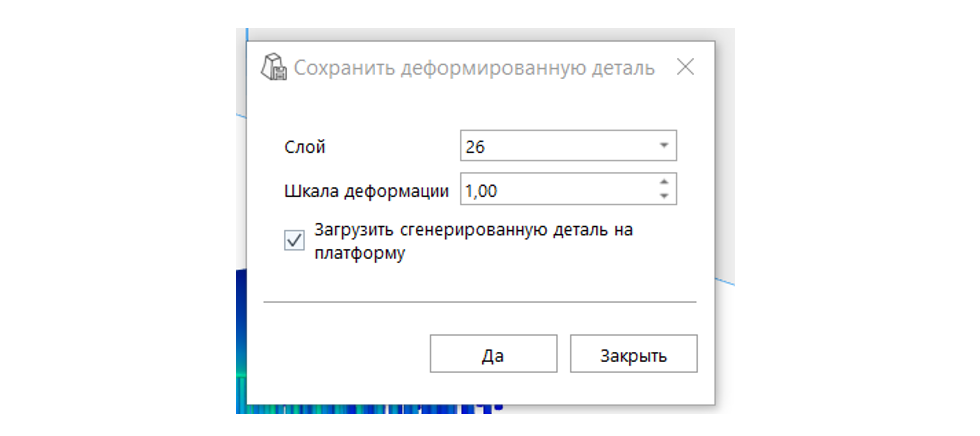

3. «Сохранить деформированную деталь»

Функция сохраняет в виде stl-модели деталь с фактическими результирующими искажениями геометрии, полученными после механической симуляции (рисунок 11). Масштаб деформаций stl-модели с фактическими деформациями можно настраивать.

4. Панель помощи

4.1 «Руководство по симуляции»: полное руководство в PDF.

4.2 «О модуле симуляции»: краткая информация о модуле и версии ПО.

II. Результаты симуляции

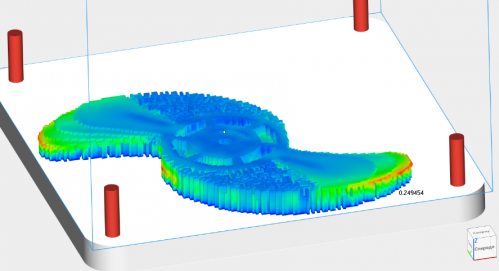

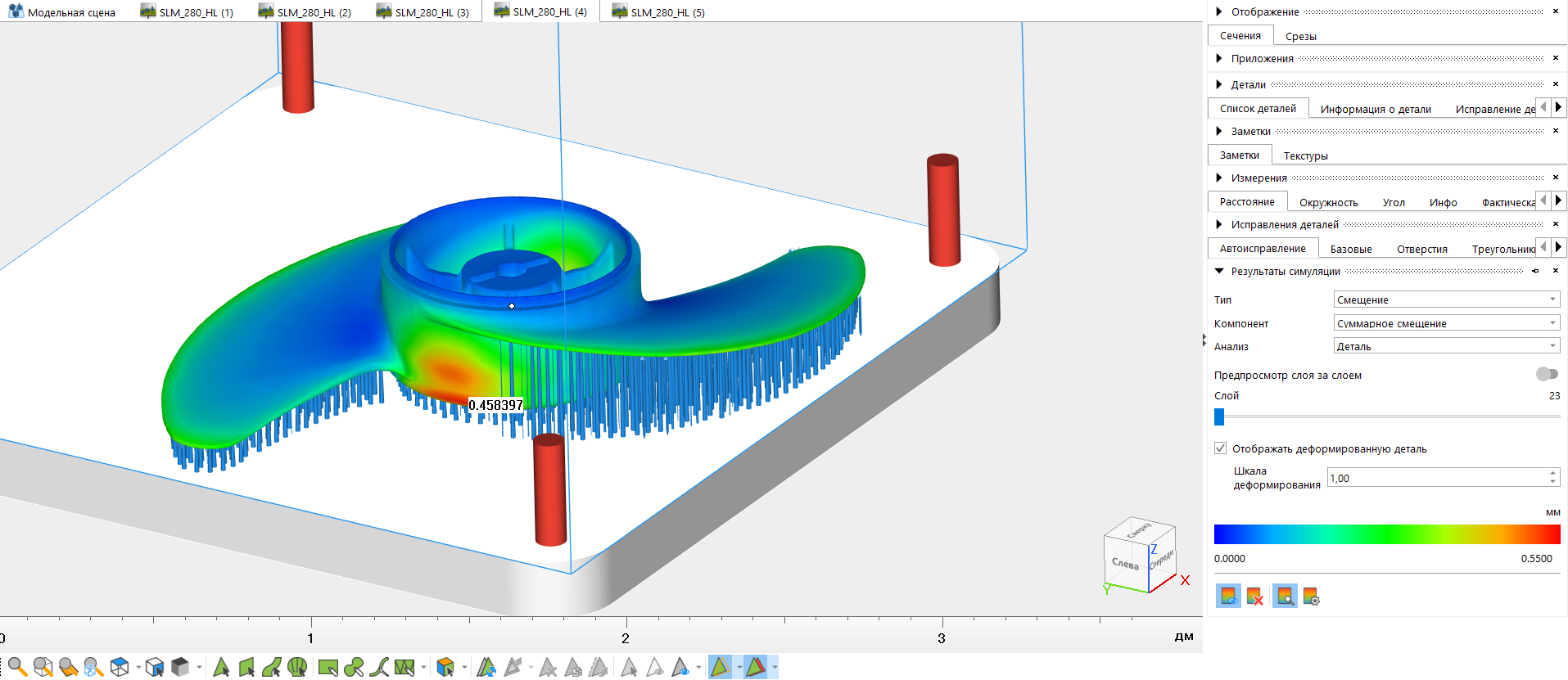

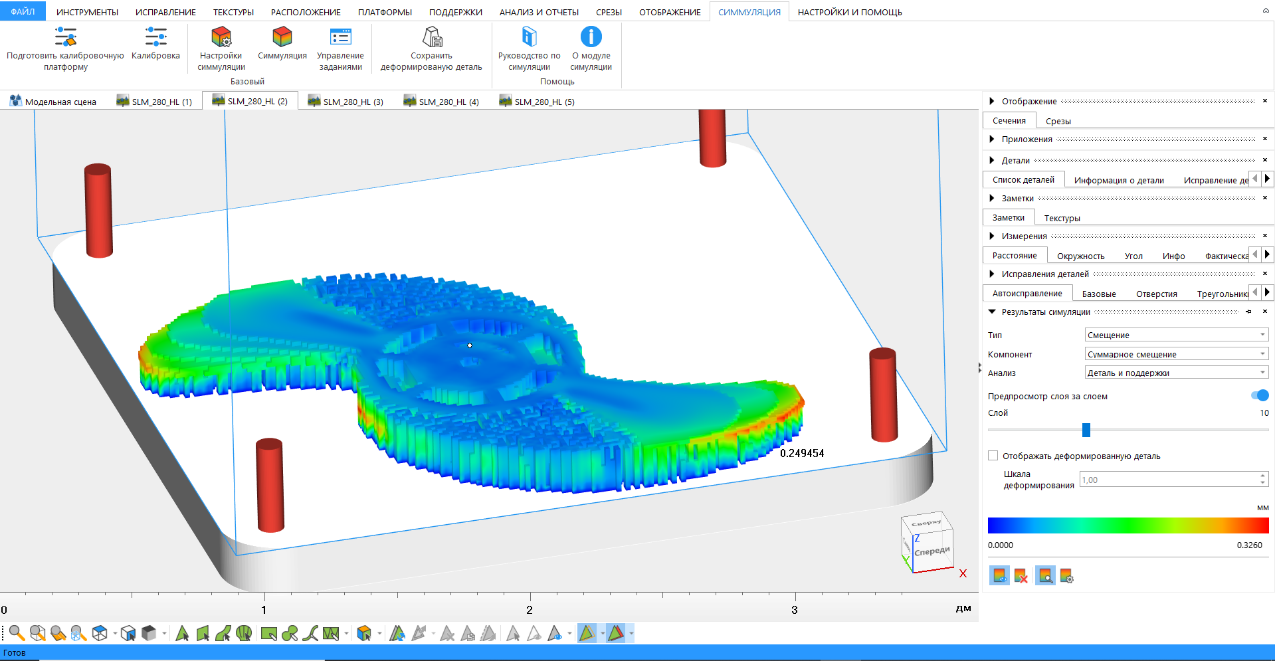

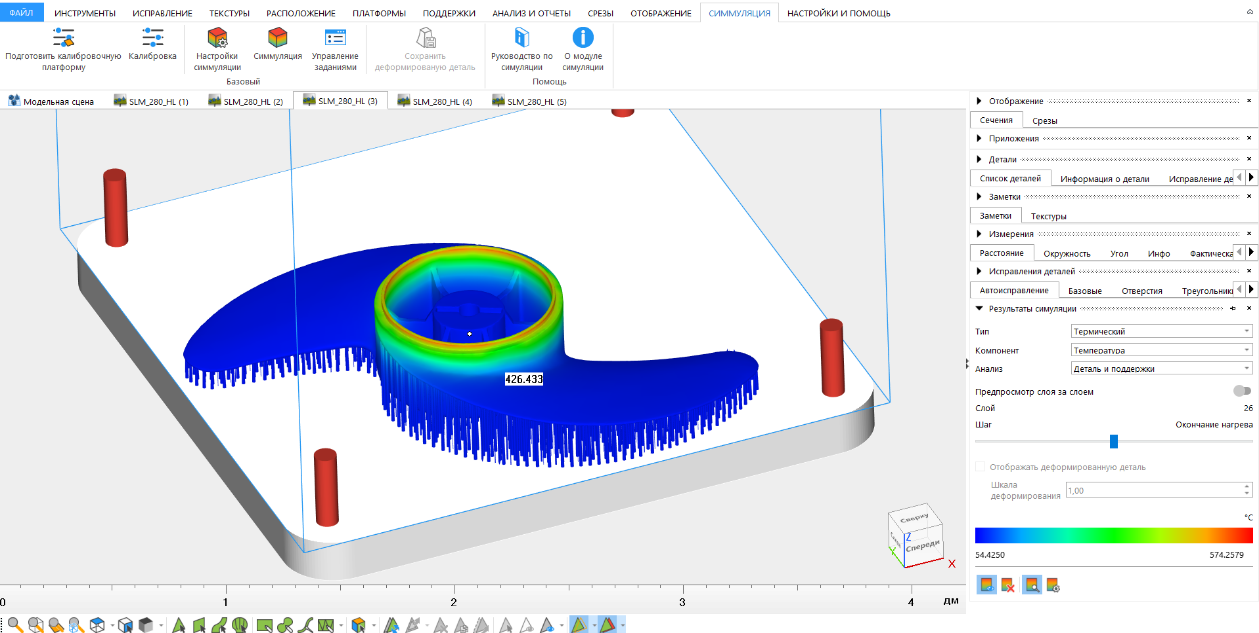

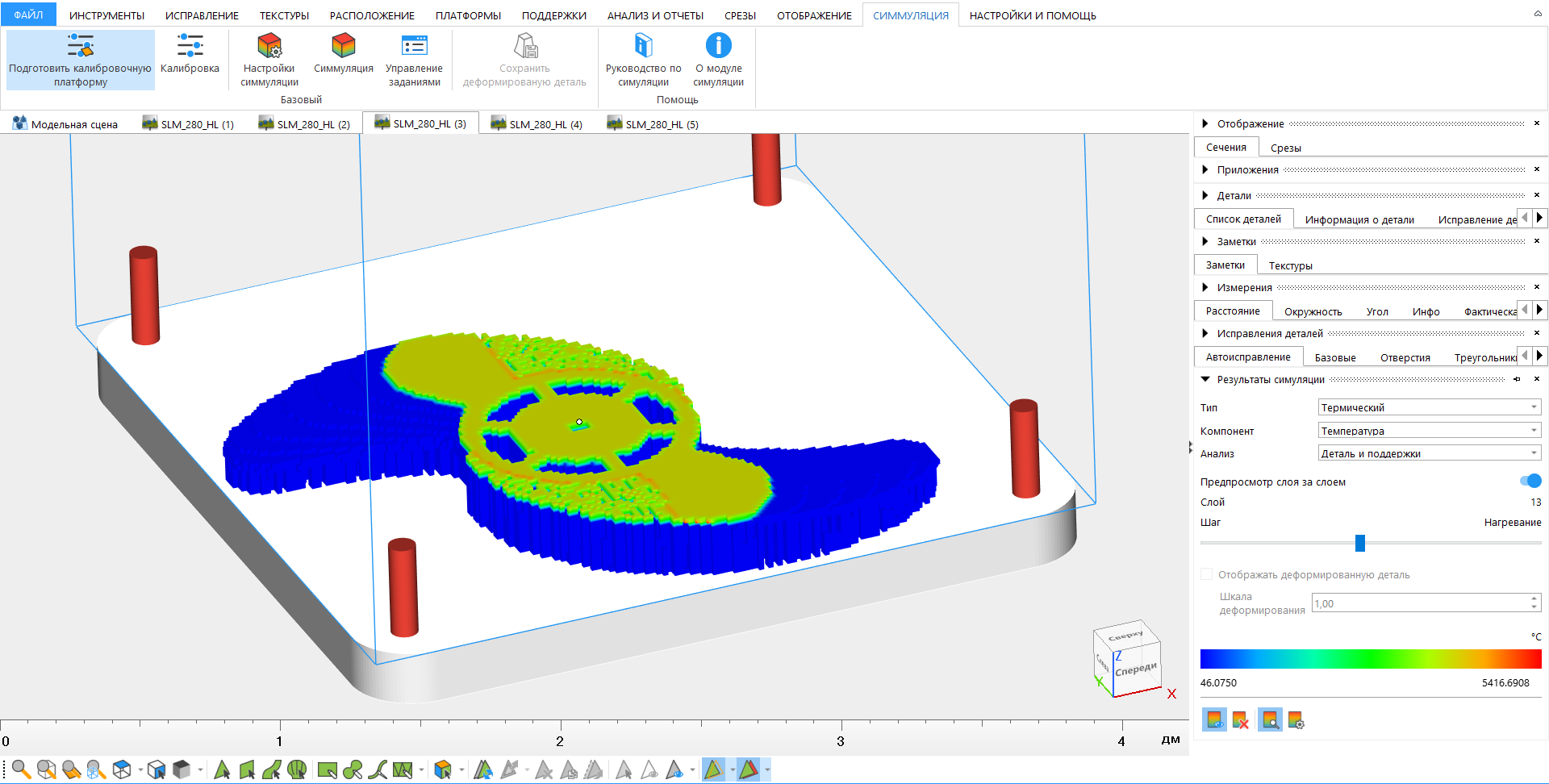

Все результаты симуляции отображаются цветовой 3D-картой на поверхности детали и/или поддержек. Возможно измерение значения результата симуляции в каждой точке по наведению курсора мыши (рисунок 12). Пределы цветовой шкалы могут быть определены автоматически или заданы вручную. Результаты симуляции отображаются как вкладки сцены в Magics.

Все результаты симуляции могут быть выведены на экран и наложены на окончательно напечатанную деталь до и после удаления поддержек (рисунок 12), а также на каждом слое ячеек-вокселей (рисунок 13) и на предшествующие ему слои.

1. Механическая симуляция (напряженно-деформированное состояние)

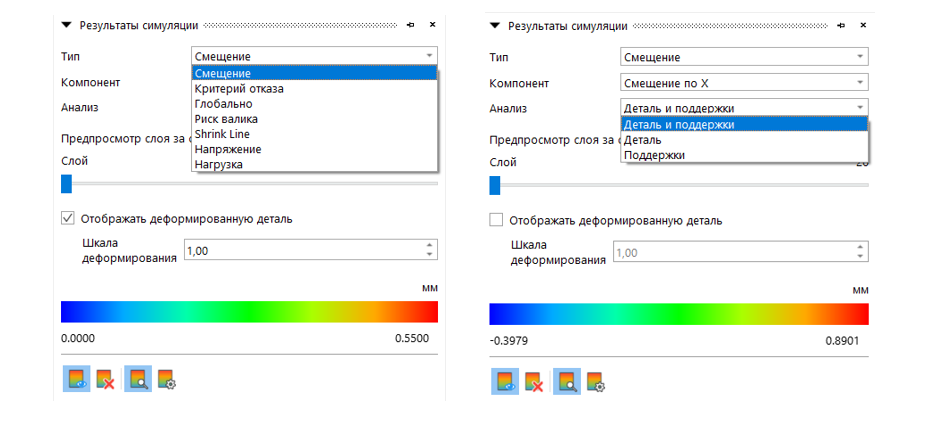

Вычисляются и выводятся результаты симуляции:

-

«Смещение» - линейные деформации по компонентам – X,Y,Z и результирующие;

-

«Критерий отказа» – критерий разрушения от 0 до 1 по условию хрупкого разрушения и условию пластического течения;

-

«Глобально» – состояние ячеек по трем критериям: «Ошибки в элементах» (вероятность ошибки, в элементах в зонах с высокой степенью деформации она выше), «Относительная плотность» (позволяет предсказать пористость детали – принимает значения от 0 до 1), «Твердая фракция» (коэффициент пересечения объемом призматической ячейки тела детали – также принимает значения от 0 до 1);

-

«Риск валика» – в зависимости от величин вертикальных компонент линейных деформаций определяется риск задира или удара напечатанных слоев детали о валик, выравнивающий слой порошка;

-

«Shrink line» – показывает интенсивность горизонтальной усадки слоев, что может выражаться в виде горизонтальных борозд на напечатанном изделии;

-

«Деформации» – показывает степень относительной деформации в ячейках: «Интенсивность пластических деформаций» (пластическая составляющая деформаций), «Эквивалент упругой деформации» (упругая составляющая деформаций);

-

«Нагрузка» – интенсивность напряжений: «Напряжения по Мизесу» (эквивалентные полные напряжения по фон-Мизесу), «Напряжения при текучести» (предел текучести материала, а также нормальные и касательные напряжения по всем компонентам и плоскостям системы координат).

Дополнительно есть возможность включить отображение деформированной при печати детали и менять масштаб деформаций для наглядности (рисунок 14).

2. Термическая симуляция

Так же, как и для механической симуляции, все результаты термической симуляции могут быть отображены в виде цветовой 3D-карты. Их можно наложить как на завершенную деталь (результирующая цветовая карта), так и на каждый слой ячеек-вокселей и на предшествующих ему слоях, причем результаты для каждого слоя представлены при нагревании (начало сплавления лазерным лучом слоя порошка), окончании нагрева (в конце сплавления слоя) и окончании охлаждения слоя (рисунки 15, 16).

Пределы цветовой шкалы могут быть определены автоматически или заданы вручную.

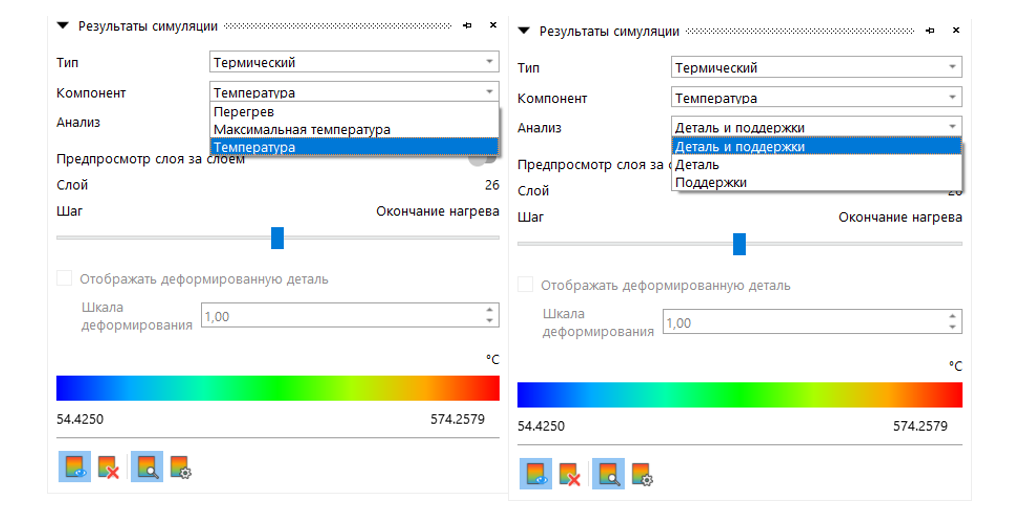

Результаты термической симуляции представлены тремя видами данных (рисунок 17):

-

«Температура» – температура в градусах Цельсия;

-

«Перегрев» – показывает риск перегрева материала;

-

«Максимальная температура» – показывает максимально достигнутую температуру.

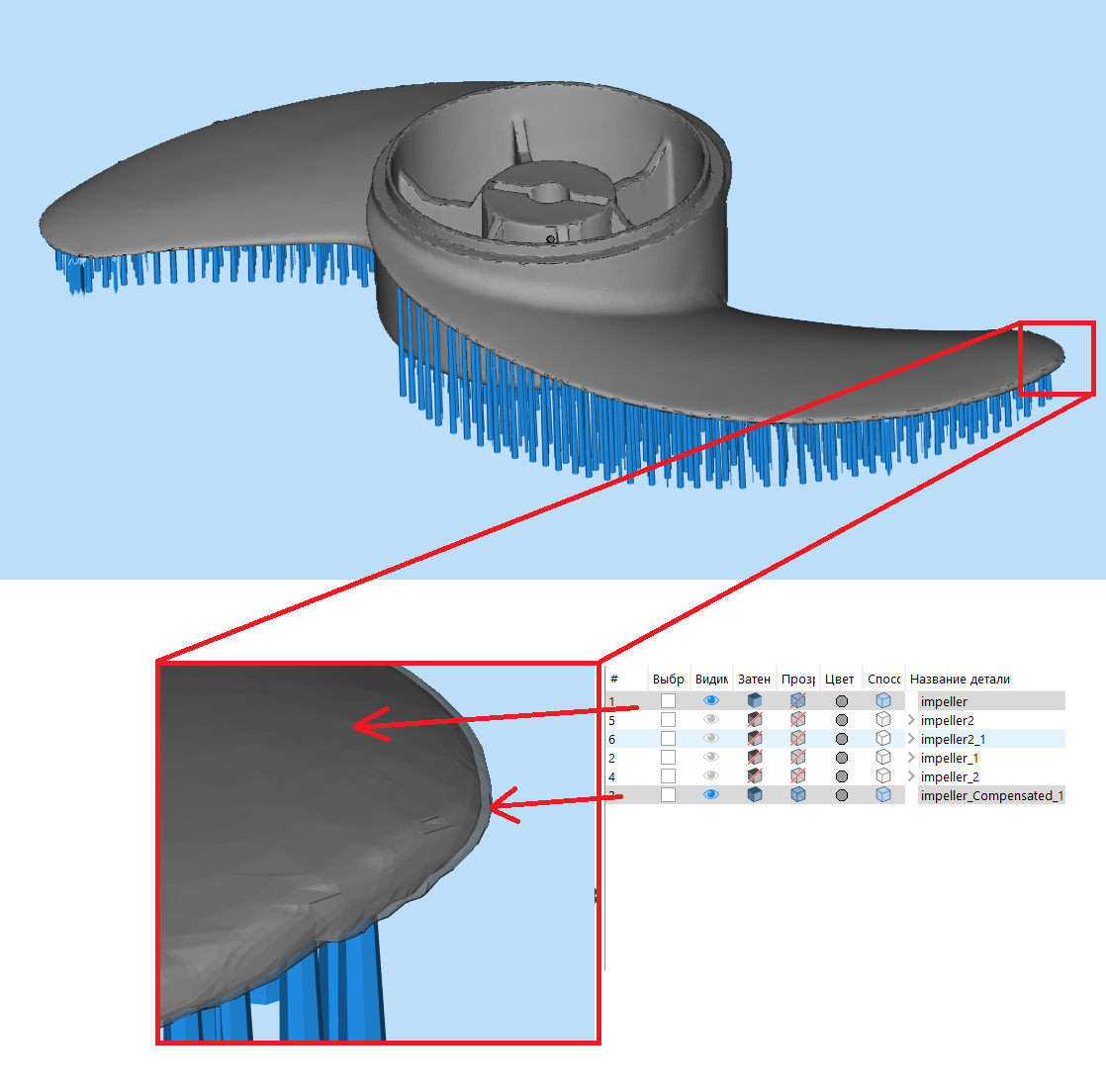

3. Деталь с предкомпенсирующими искажениями геометрии

После завершения генерирования модели детали с предкомпенсирующими искажениями геометрии по полученным на предыдущем этапе результатам механической симуляции, она появляется в списке деталей на модельной сцене с индексом _Compensated (рисунок 18).

Итоги: кратко

Модуль Simulation программного продукта Materialise Magics дает возможность заранее оценить риски при подготовке модели к 3D-печати металлами. Программа позволяет определить критически важные особенности процесса построения детали, чтобы откорректировать ее положение и ориентацию на платформе и отредактировать поддержки при подготовке задания на печать. Simulation Module также генерирует stl-модель детали с предкомпенсирующими искажениями геометрии, что обеспечивает более высокую точность построения изделия.

С помощью Simulation Module вычисляются и выводятся следующие результаты:

-

Механическая симуляция (линейные деформации, критерий разрушения, прогноз пористости, риск удара с рекоутером, горизонтальная усадка, пластические и упругие деформации, интенсивность внутренних напряжений);

-

Термическая симуляция (отображение рисков перегрева, отображение температурной карты на каждом слое, температуры после завершения построения, получение детали с компенсирующими искажения геометрии размерами);

-

Получение детали с компенсирующими искажения геометрии размерами.

Компания iQB Technologies предлагает вам заказать одну из следующих услуг: консультацию экспертов, обучение 3D-технологиям, тестовую 3D-печать/3D-сканирование, выезд специалистов на ваше предприятие, диагностику или заказ 3D-оборудования:

Статья опубликована 11.06.2020 , обновлена 10.12.2024