Как работает технология | Отрасли применения | Материалы для BJ‑печати: песок, керамика, гипс | Binder Jetting с использованием металлов | Преимущества и недостатки Binder Jetting | Пример внедрения | Итоги: кратко

Binder Jetting (впрыск связующего вещества) – одна из технологий аддитивного производства, применяющаяся преимущественно при создании крупногабаритных литейных форм со сложной геометрией. Этот метод 3D‑печати в 1993 году предложила группа студентов Массачусетского технологического института, и его суть заключалась в послойном склеивании порошкообразного образующего материала с помощью обычной струйной головки принтера, использующей вместо чернил связующее вещество.

На рынок технологию вывела компания Z Corporation. После совершенствования технического процесса удалось добиться значительного коммерческого успеха, и в 2012 году технологию Binder Jetting (BJ) вместе с фирмой-разработчиком выкупила корпорация 3D Systems.

Поможет ли 3D‑печать оптимизировать производство в вашей организации? Закажите консультацию экспертов iQB Technologies. Также доступны такие услуги, как обучение 3D‑технологиям, тестовая 3D‑печать/3D‑сканирование, выезд специалистов на предприятие:

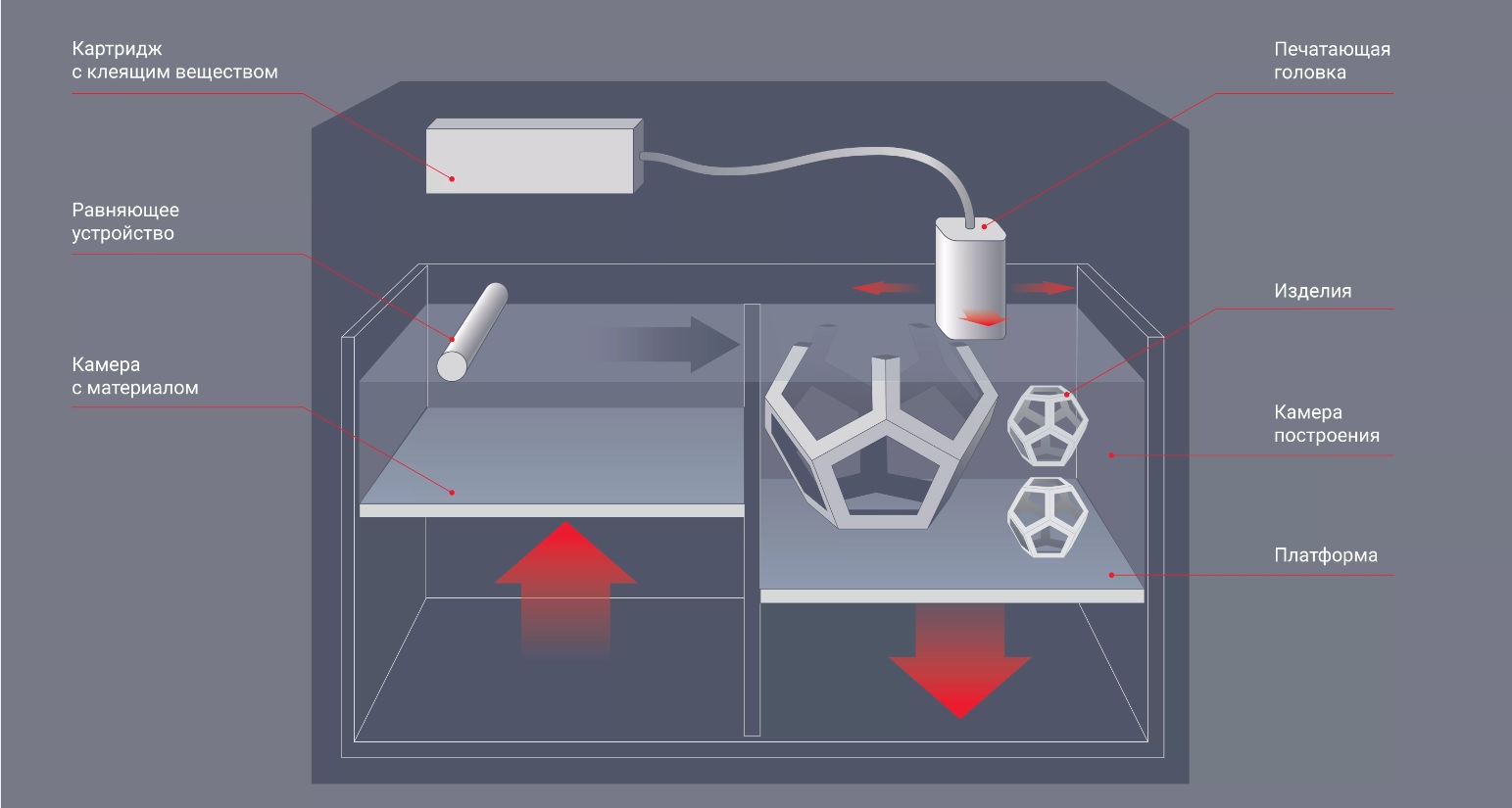

Как работает технология

По принципу действия Binder Jetting напоминает популярные технологии 3D‑печати SLM и SLS: в большом резервуаре специальный порошкообразный материал разравнивается валиком до состояния очень тонкого слоя, далее при помощи струйной печатающей головки на его поверхность избирательно впрыскиваются микрокапли связующего вещества. Сверху снова разравнивается порошок, и процесс повторяется слой за слоем.

Такой способ позволяет реализовывать задачи быстрого прототипирования по электронной модели, а также сократить технологическую цепочку литейного производства, отказавшись, например, от изготовления литниковой системы, мастер-моделей из металла и формовки частей формы. Всё это приводит к сокращению времени и стоимости производства, что и является главным аргументом в пользу внедрения подобных технологий.

Поможем подобрать BJ-решение в нашем гиде по 3D-принтерам CUBRUS

Отрасли применения

- Машиностроение

- Автомобильная промышленность

- Металлургия

- Судостроение

- Образование и наука

Материалы для BJ‑печати: песок, керамика, гипс

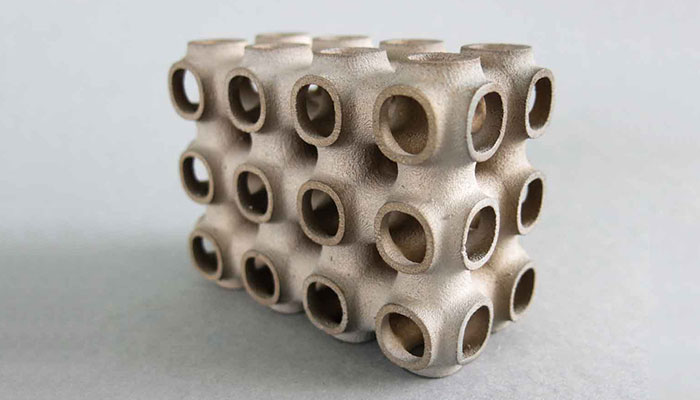

В качестве расходных материалов наибольшей популярностью пользуются сыпучие. Хотя изделия из них не отличаются хорошей прочностью и имеют большую пористость, они всегда легкодоступны и имеют низкую себестоимость. В отличие от других аддитивных технологий, Binder Jetting позволяет создавать цветные модели: красители со связующим веществом замешиваются прямо во время печати. Рассмотрим несколько широко применяемых расходных материалов.

Силикатный или кремнеземный песок

Обладает хорошей стойкостью к высоким температурам, поэтому используется для создания сложных форм для дальнейшего литья металлов.

Керамика

Имеет более высокую прочность и эстетичный внешний вид, применяется в различных сферах, чаще для печати декоративных объектов.

Гипс

Напечатанные детали довольно хрупкие и не способны выдерживать механические нагрузки, поэтому используются в основном для декоративных и демонстрационных целей. Гипс – идеальное решение для цветной печати, а в качестве связующего вещества подойдет даже вода.

Binder Jetting с использованием металлов

Несмотря на специфику технологии, ее можно применять и для печати металлическими порошками (разновидность метода носит название MBJ или Metal Jet). Для достижения нужных прочностных характеристик изделия после построения должны пройти термическую обработку в печи для спекания металлического порошка и выжигания связующего.

Во время обработки детали подвергаются сильной усадке, что необходимо учитывать перед печатью. Высокая пористость изделий не всегда может удовлетворить нужные потребности, а для придания красивого внешнего вида потребуется постобработка, что можно отнести к минусам BJ‑технологии. Из популярных металлов отметим следующие.

Нержавеющая сталь

Если правильно учесть усадку после печати, то изделия, изготовленные по технологии Binder Jetting из нержавеющей стали, почти не будут уступать литейным ни по механическим, ни по химическим характеристикам.

Инконель

Инконель является специальным жаропрочным сплавом на основе никеля и хрома. Многие разновидности этого материала активно задействованы в 3D‑печати металлами, в том числе и по технологии Binder Jetting. После обязательного запекания изделия приобретают отличные механические и жаропрочные характеристики.

Карбид вольфрама

Отлично себя показывают модели, напечатанные из карбида вольфрама с последующим запеканием. Из-за высокой твердости они находят применение в основном в инструментальном производстве.

Преимущества Binder Jetting

-

Изготовление промышленных изделий с уникальной сложной геометрией, в том числе крупногабаритных.

-

Быстрое и экономичное производство высокоточных литейных форм.

-

Напечатанные песчаные формы не нуждаются в обжиге, их можно сразу использовать для литья.

-

Качество печати выше, чем у FDM‑принтеров.

-

Низкая себестоимость готовых изделий, особенно при сравнении печати металлических изделий с SLM‑технологией.

-

Возможность полноцветной печати (путем добавления красителя в связующее вещество).

-

В отличие от большинства других аддитивных технологий, Binder Jetting не требует генерации поддержек.

Недостатки технологии

-

Высокая пористость изделий и, как следствие, недостаточная прочность.

-

Зачастую требуется постобработка.

-

В случае 3D‑печати металлическими порошками обязательна термообработка.

-

Небольшой выбор расходных материалов.

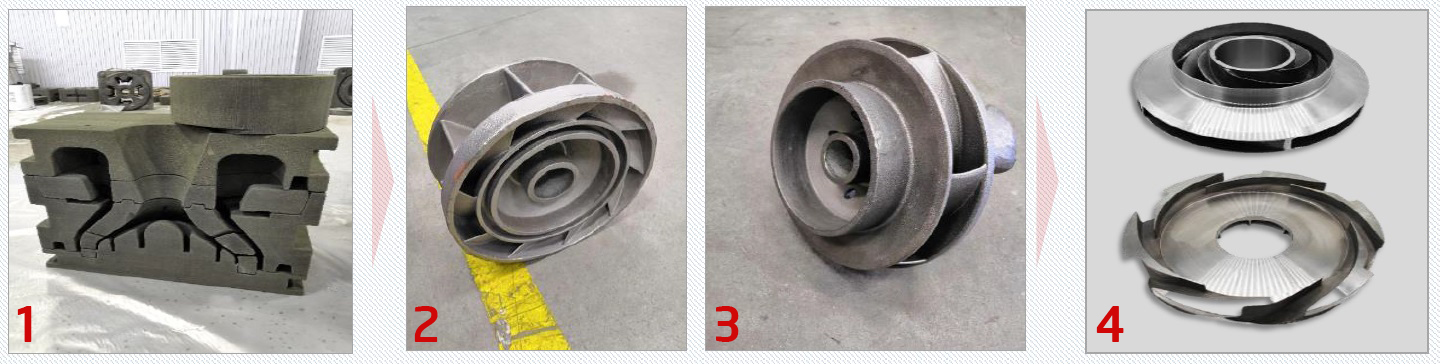

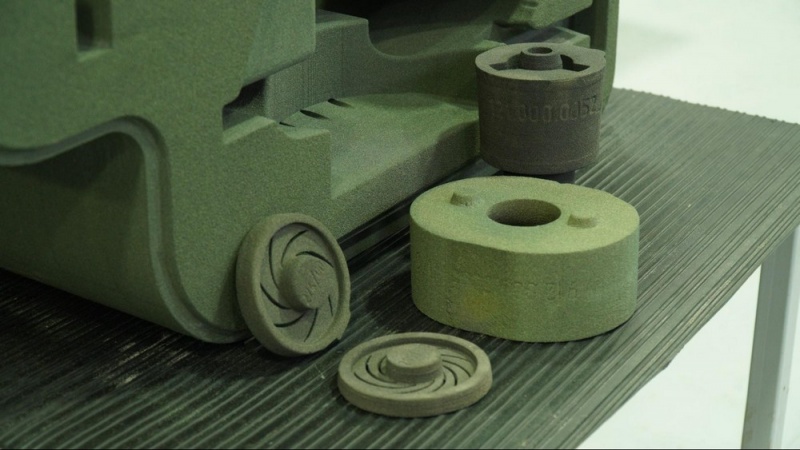

1. Песчаная форма

2-3. Отливки (рабочие органы центробежного насоса). Класс точности отливок – 7.9, шероховатость – от 16 Ra

4. Изделия после механической обработки

Пример внедрения

Российский промышленный принтер Robotech R‑2000 прошел успешные опытно-промышленные испытания на крупнейшем предприятии по производству нефтепогружного оборудования АО «Новомет-Пермь» и применяется для отливки рабочих органов насосов различных габаритов. Об этом сообщает блог «Сделано у нас».

Технология используется для ускоренного запуска в серию новых продуктов – компания постоянно расширяет номенклатуру производимого оборудования, и 3D-принтеры стали незаменимым звеном технологической цепочки предприятия.

В 2021 году руководство компании приняло решение о приобретении второй промышленной аддитивной установки для изготовления литейных форм. Применение технологии открывает возможность производить формы любой степени сложности (искривленная конфигурация, внутренние полости, большое количество уникальных сечений в различных плоскостях). Также 3D‑печать по технологии Binder Jetting позволяет существенно сократить технологическую цепочку за счет отказа от длительных операций, необходимых при традиционном производстве (литье по выплавляемым моделям, литье в холоднотвердеющие смеси), что в свою очередь ведет к уменьшению временных и материальных затрат в несколько раз.

Итоги: кратко

Binder Jetting – выгодный вариант для быстрого и точного прототипирования с применением разнообразных материалов – песка, гипса, керамики или металлов. Использование этого аддитивного метода для изготовления песчаных литейных форм дает сильное конкурентное преимущество компаниям различных отраслей, в том числе машиностроения и автомобильной промышленности.

Благодаря BJ‑принтерам (таким, как отечественные Robotech) предприятие сможет значительно сократить сроки и расходы на подготовку производства новых и серийных изделий и создавать сложные детали – как небольшие, так и крупногабаритные. Время, необходимое для изготовления форм и деталей, может быть сокращено на 75% по сравнению с традиционным производством, поскольку изделие можно отливать сразу после 3D‑печати формы.

Подписывайтесь на нас в Youtube, Telegram, ВК и Дзене!

Статья опубликована 17.11.2022 , обновлена 10.02.2026