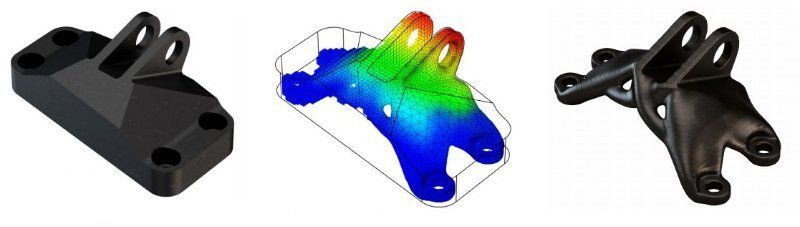

Изменение конструкции, осуществленное Frustrum Inc. Technology, и опыт компании 3D Systems в области 3D-печати металлами помогли снизить массу опоры авиационного двигателя на 70%; при этом новая опора отвечает всем функциональным требованиям.

Сейчас, когда аддитивные технологии, особенно селективное лазерное плавление, стали конкурентоспособной производственной альтернативой, ограничения, которые налагало на проектирование традиционное производство, во многом устранены. Поэтому сегодня появляются программные инструменты для многопрофильной оптимизации проектирования, обеспечивающие конвергенцию. С помощью ПО топологической оптимизации сегодня можно создавать самые эффективные проекты для одноэтапного производства на DMP-принтерах последнего поколения. По сути, что вы моделируете, то и производите.

Рис. 2. Проект детали с оптимизированной топологией

Рис. 3. Конечная деталь, изготовленная методом 3D-печати металлом

Это слияние технологий было недавно продемонстрировано в проекте, за который взялись компания по разработке программного обеспечения Frustrum и Служба изготовления деталей по индивидуальным заказам компании 3D Systems – Quickparts. Этот проект был публично объявлен компанией GE Aircraft. Цель – снизить массу опоры авиационного двигателя, сохранив при этом ее прочность, в соответствии со всеми функциональными требованиями – в первую очередь, по поддержке обтекателя в процессе эксплуатации двигателя.

3D Systems предоставляла производственные консультации по вопросам технологии производства, спецификации материалов, определения наилучшей ориентации модели для обеспечения ее оптимальных свойств, определения допусков и потенциального риска деформации детали.

Готовая деталь, спроектированная в ПО Frustrum и изготовленная методом 3D-печати печати металлами, соответствует всем требованиям к условиям нагрузки, определенным GE, и занимает ту же опорную поверхность, что и первоначальная опора; при этом ее масса снизилась на сенсационные 70%.

Статья опубликована 20.07.2017 , обновлена 12.04.2021