Решения для 3D-сканирования | Контроль геометрии вертикальных резервуаров для нефтепродуктов | Расчет объемов | Технические требования | Геометрический метод контроля резервуаров: плюсы и минусы

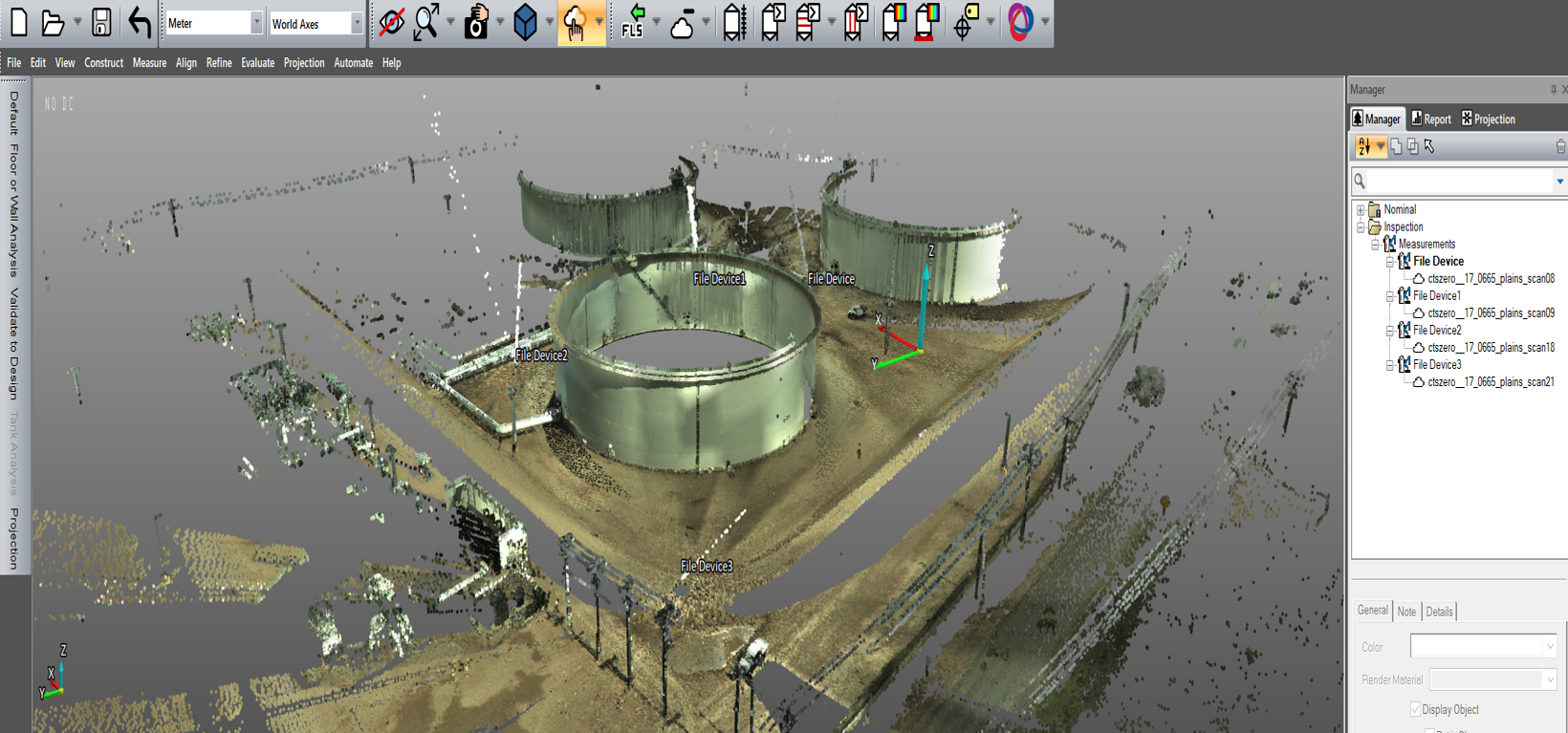

Мы рассмотрим, как поэтапно выполняется контроль геометрии вертикального резервуара для нефтепродуктов с использованием новых методов измерений. Поставленная задача решена в программном обеспечении FARO BuildIT на основе данных, полученных с наземного лазерного 3D-сканера FARO Focus S150. Вы сможете оценить, насколько это сложный или, наоборот, простой для вас процесс и сколько времени он займет. Небольшой спойлер – около десяти минут. В конце статьи подведем итоги и проанализируем преимущества и недостатки использованных 3D-решений.

Начнем с небольшого обзора 3D-сканеров, которые подойдут для выполнения подобной задачи исходя из допустимых критериев точности.

Решения для 3D-сканирования

Во-первых, это хорошо всем знакомая система наземного лазерного сканирования FARO Focus. Приборы серии Focus не первый год успешно применяются на российском рынке, в том числе компанией iQB Technologies. В 2022 году серия была обновлена с выпуском усовершенствованных приборов Focus Premium.

Сканер устанавливается на штатив, выбирается профиль работы и настройки, прибор запускается и в радиусе 360 градусов оцифровывает все окружающее пространство на расстоянии до 70-350 метров (в зависимости от модификации). Полученная 3D-модель подвергается дополнительной постобработке в специализированном программном обеспечении, где мы можем выполнять моделирование в части составления чертежей, схем, планов или решать задачи контроля геометрии.

Во-вторых, мы предлагаем новинку – ручной лазерный сканер FARO Freestyle 2 с полностью автономной системой питания. Устройство работает в диапазоне до 10 метров и не требует подключения каких-либо тяжеловесных обрабатывающих центров, ноутбуков и пр. Плюс такой съемки в том, что вы мобильны и можете заглянуть в любую полость и отснять любое нутрение. Кроме того, ручной прибор в среднем в 2-3 раза дешевле наземного лазерного сканера.

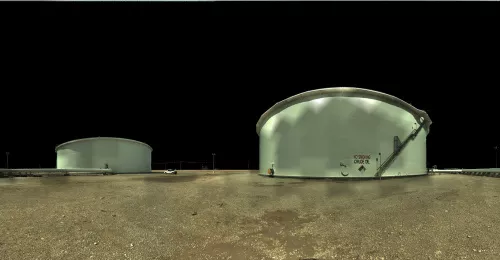

Контроль геометрии вертикальных резервуаров для нефтепродуктов

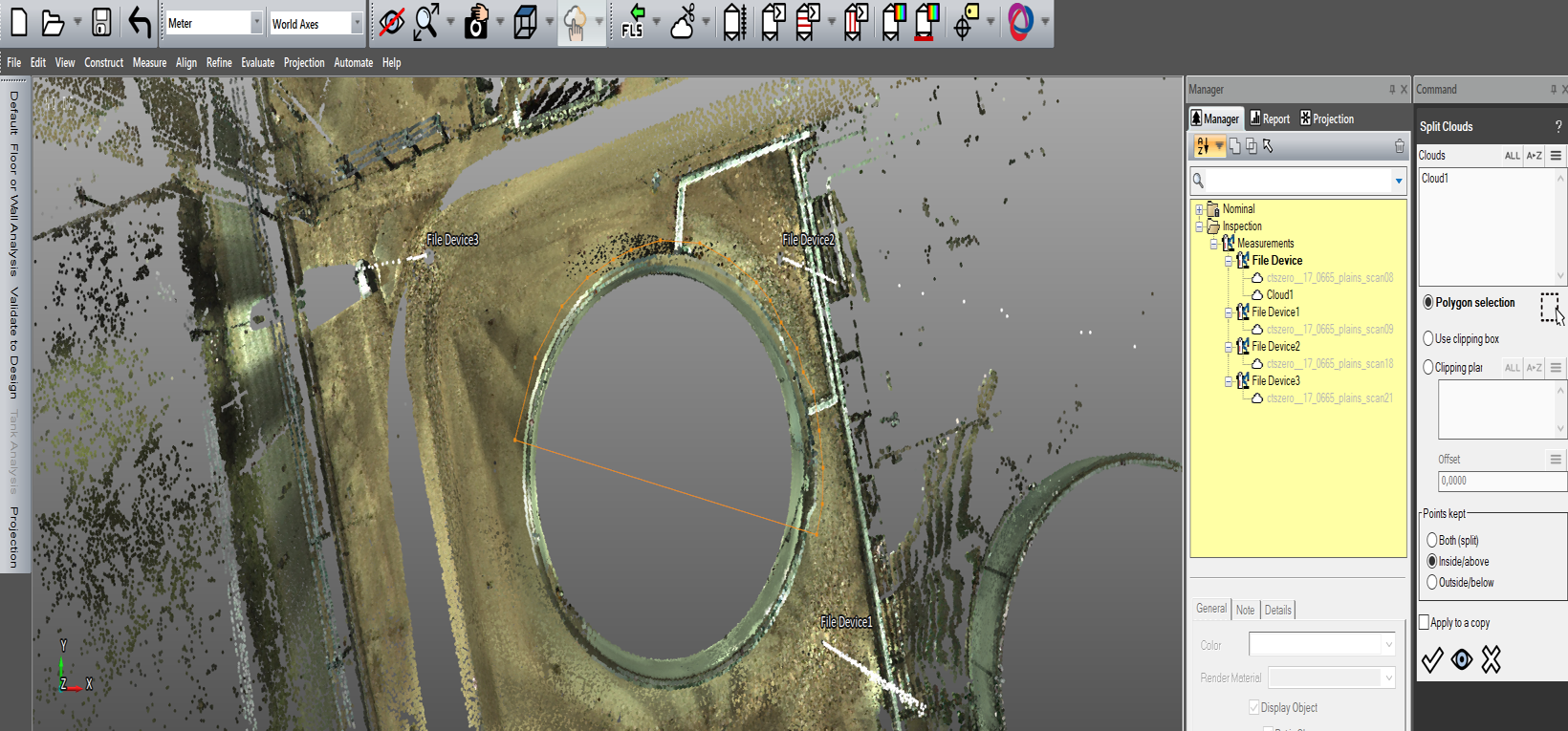

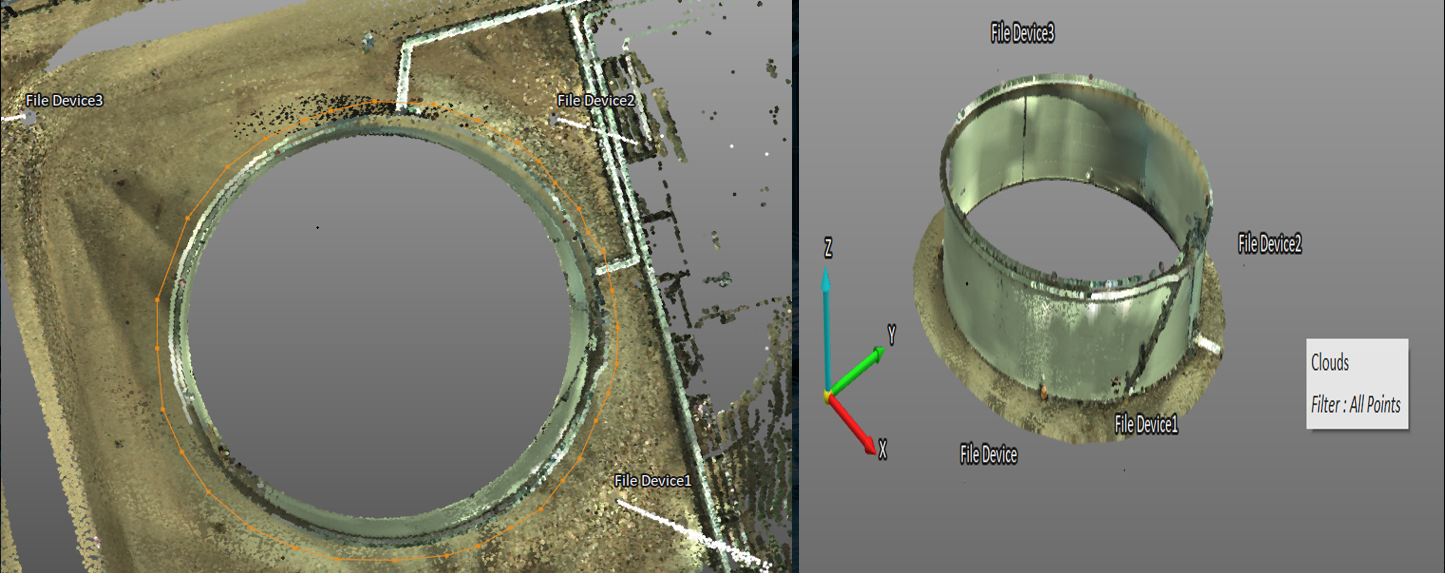

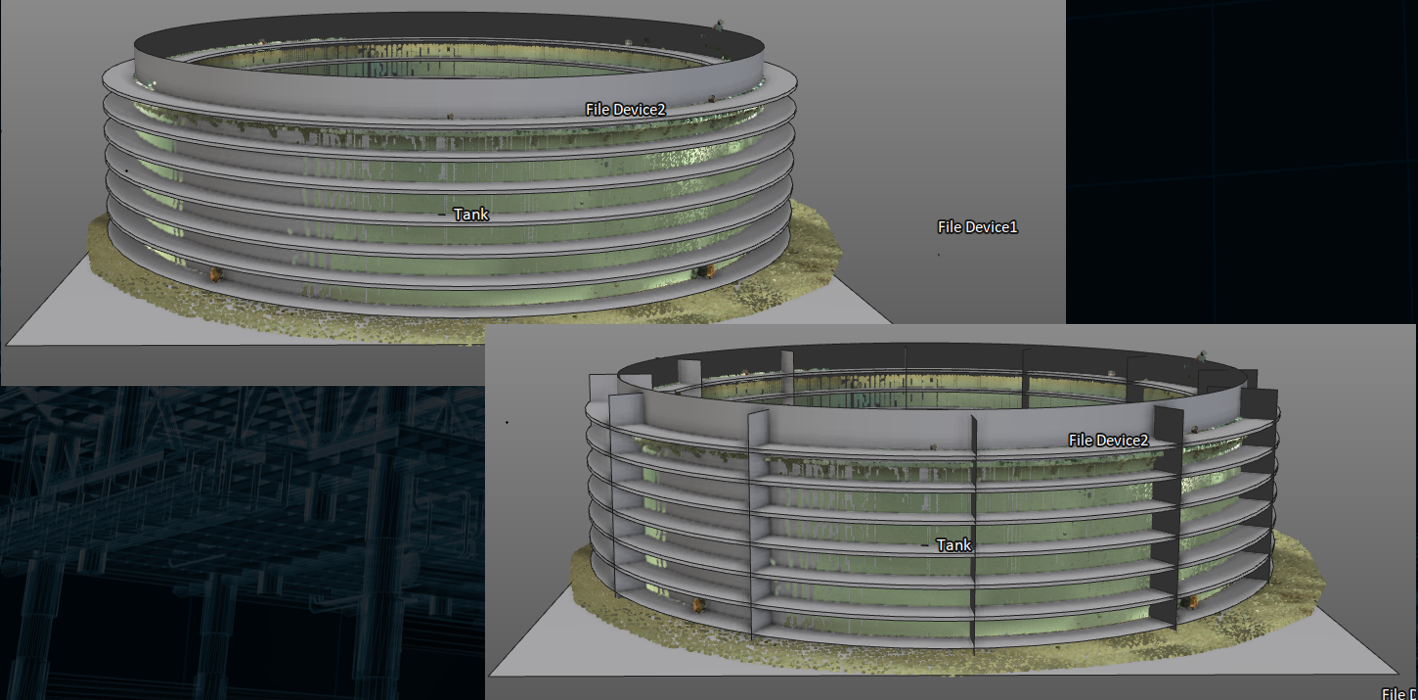

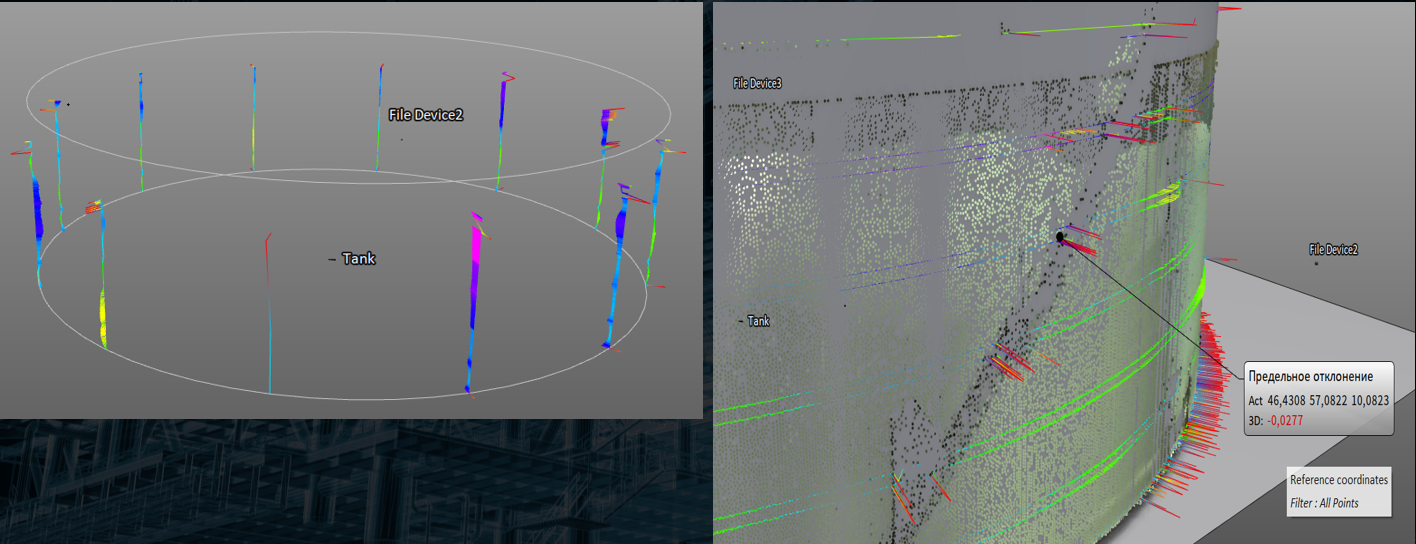

Итак, у нас имеется собранное облако точек, полученное в результате 3D-сканирования (рис. 2). Первое, что мы делаем, – выделяем полилинию основания фундамента резервуара (рис 3). Вести линию по кромке смысла нет: мы буквально на глаз с условным отступом прощелкиваем несколько точек.

Самое главное, чтобы связь между этими точками не пересекалась с границами самого резервуара. После этого замыкаем полилинию (рис. 4).

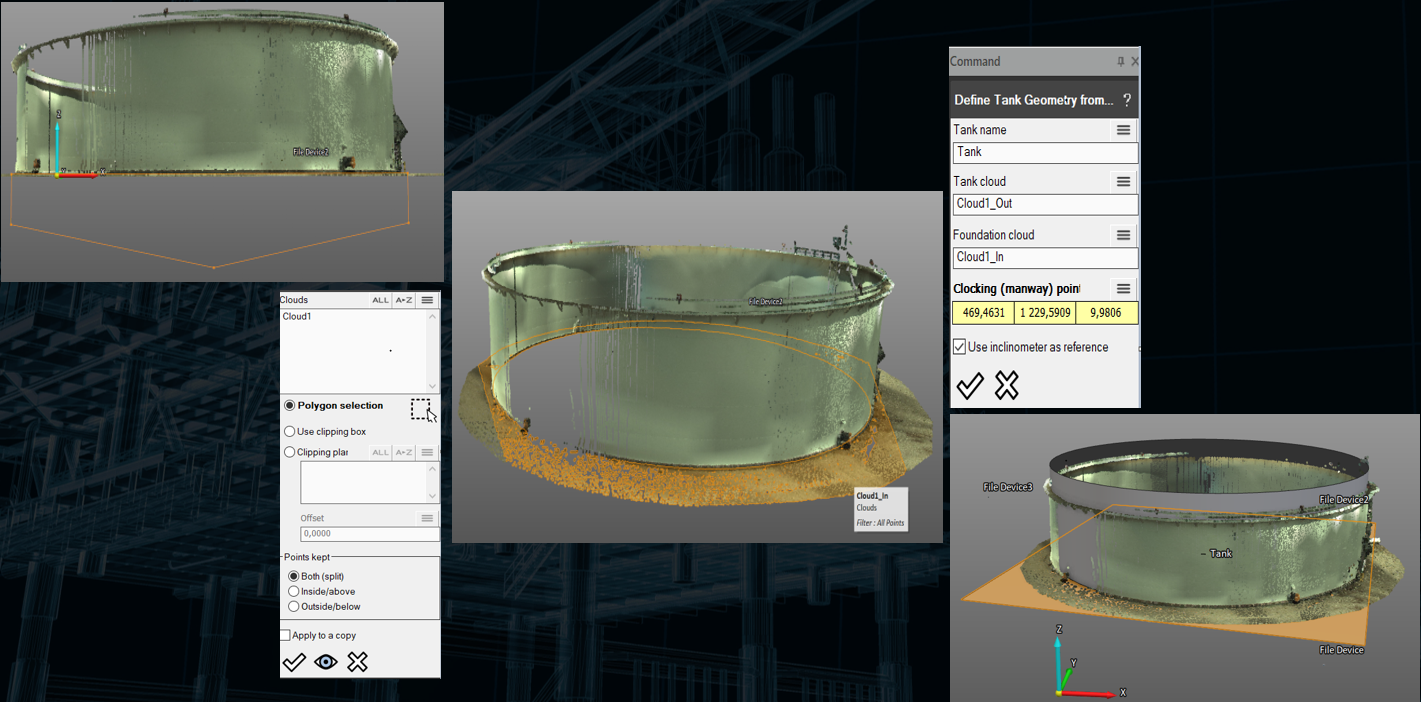

Следующий этап: необходимо выделить плоскость, которую система должна найти на поверхности основания (рис. 5). Таким образом получаем два облака точек: точки самого резервуара и облако точек его основания. Система автоматически вычленяет плоскости и вписывает геометрию цилиндра.

Далее технология может немного отличаться. Мы можем проконтролировать поверхность целиком, но если в процессе отчета потребуется ссылаться на проблемные области, то нам нужно сделать вертикальное и горизонтальное сечения. Они будут повторять пояса листов металла, из которого это резервуар собран.

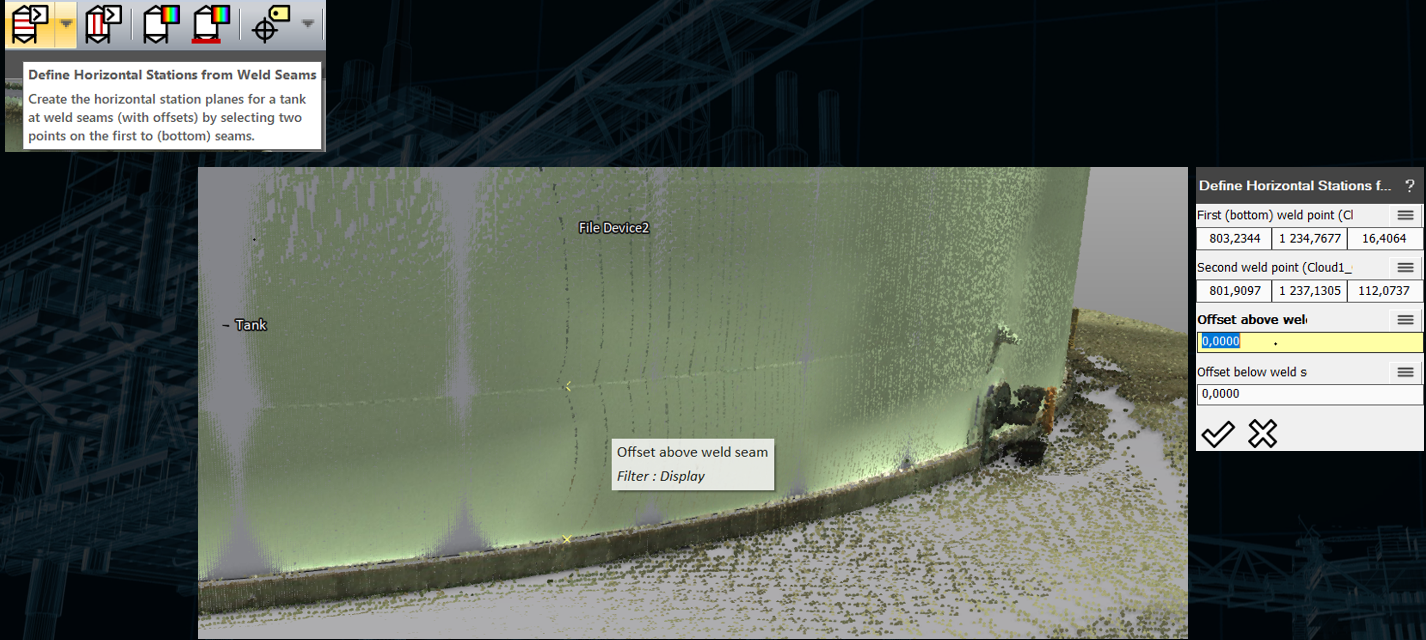

Для задания горизонтальных сечений система попросит приблизительно указать две точки на нижней и верхней кромках пояса (рис. 6).

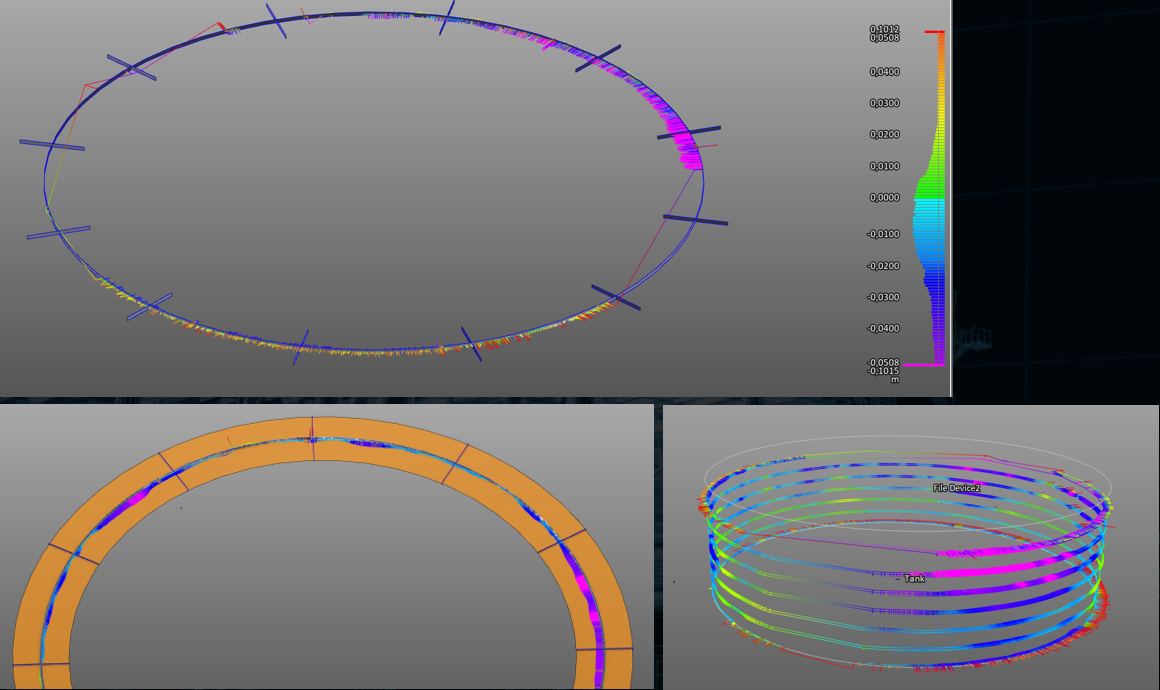

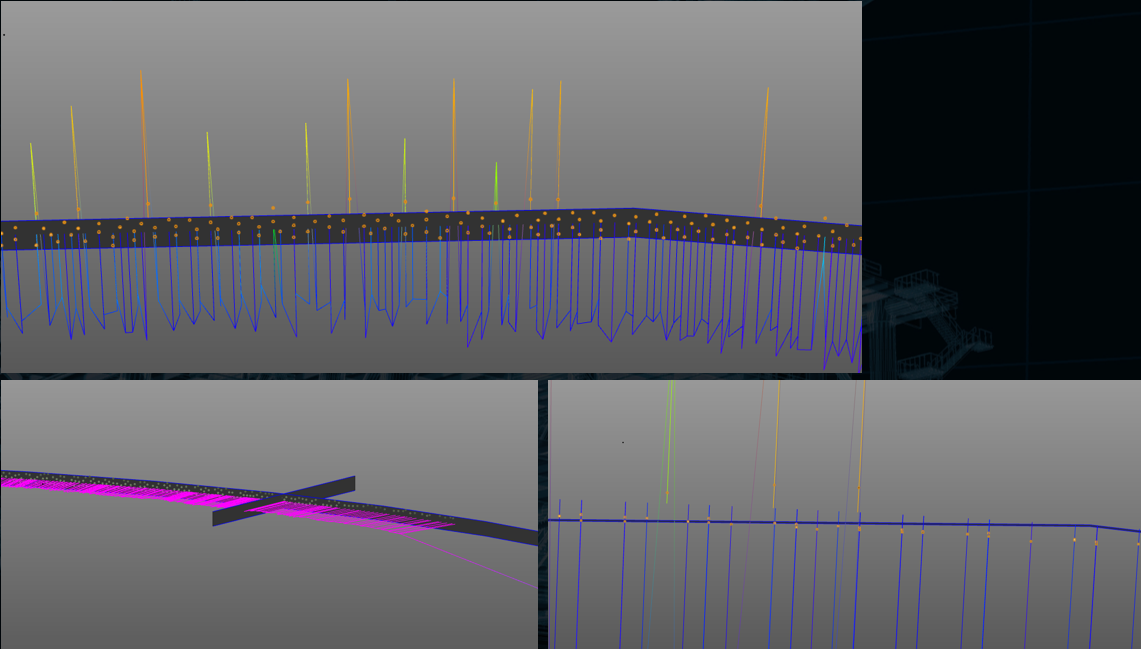

Указываем их и получаем нарезку горизонтальных сечений (рис. 7). Вертикальные сечения строятся еще проще: нужно лишь указать количество необходимых секций. В ГОСТ это число прописано – двадцать четыре секции, но поскольку это тестовый пример, мы указали двенадцать.

Вот что мы получаем в итоге:

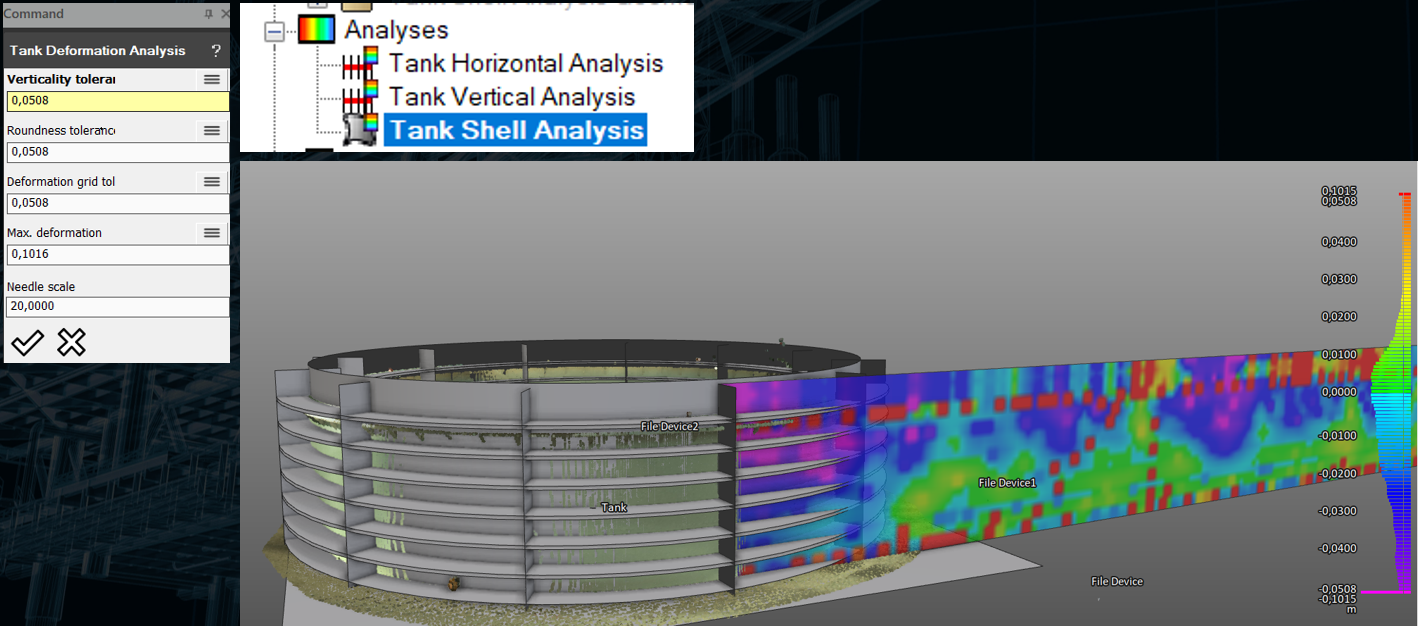

Теперь заходим в модуль инспекции резервуара (рис. 8). Задаем в нем параметры предельных отклонений по вертикали, по окружности или по горизонтали, плотность сетки и пределы, в которых будет считаться отклонение от построенных поверхностей.

Важный момент: ничего в облаке чистить не нужно, потому что мы сравниваем идеальную геометрию с облаком точек. То есть меш мы не строим и, следовательно, никаких усреднений по поверхности не получаем. Объекты инфраструктуры, которые в анализе не нужны, убираем, задавая критерии минимального и максимального допуска отклонения. Облако можно и почистить – на ваше усмотрение. Инструменты для этого есть: выделение лимитом, полилинии, умное выделение, кисти и так далее.

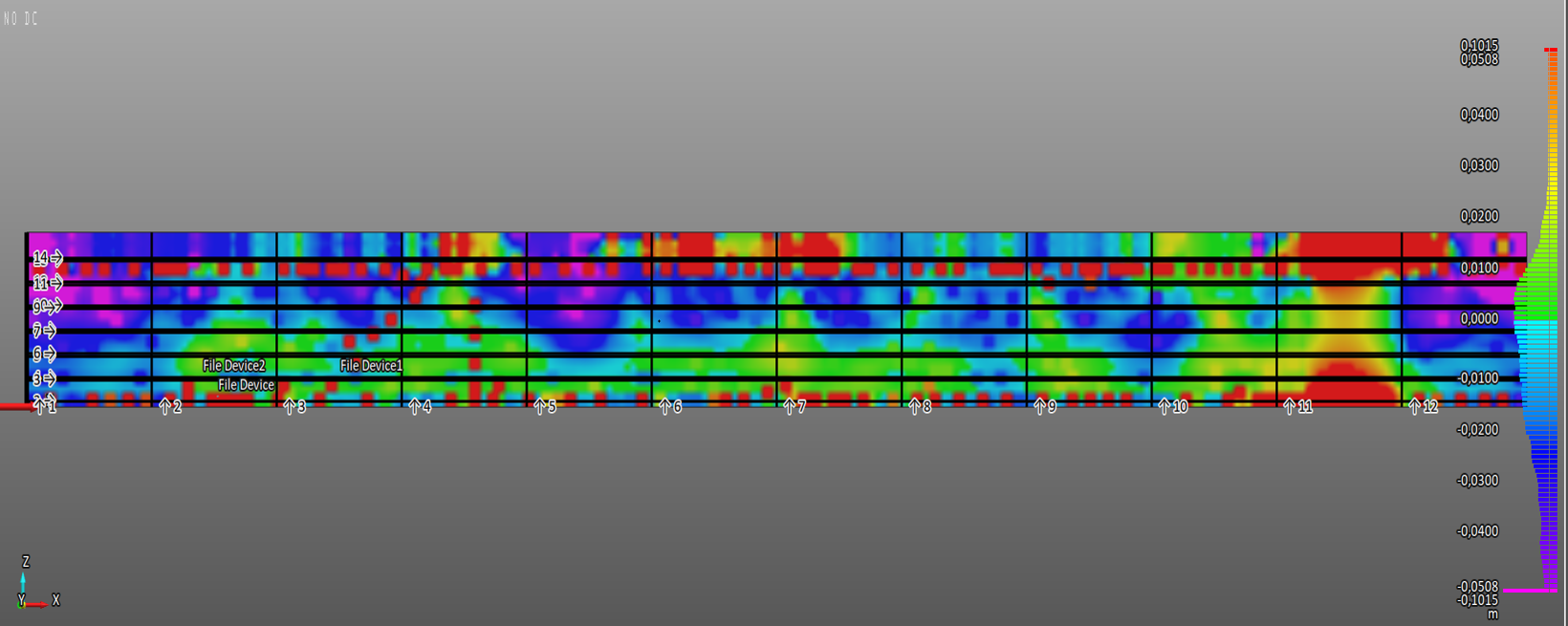

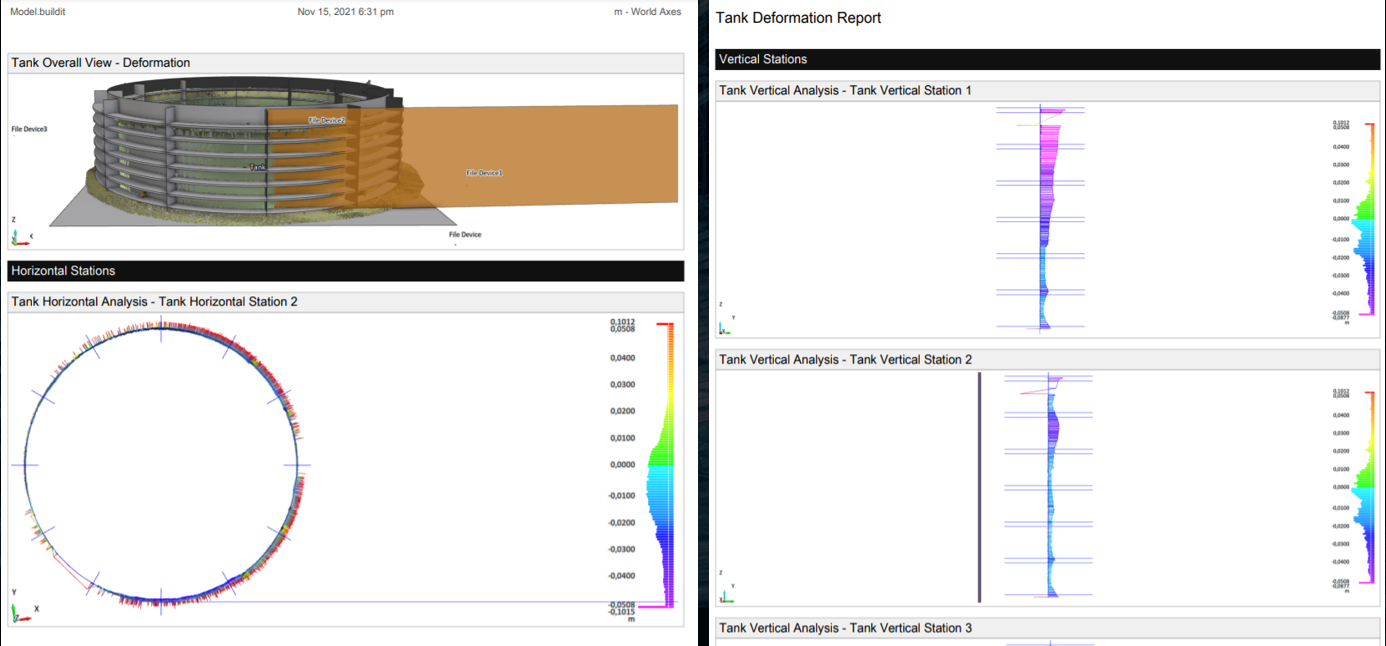

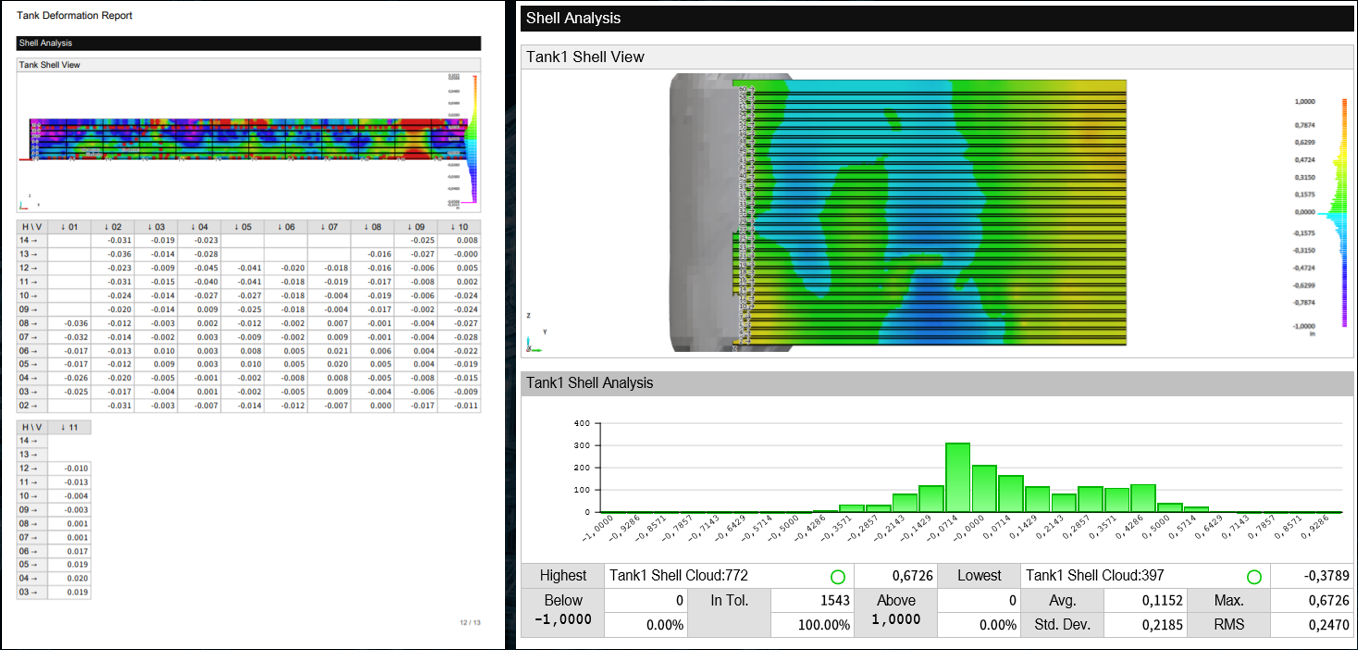

Результат анализа – это традиционная цветовая карта с нумерацией каждого сегмента (рис. 9). Мы видим, что в вертикальном поясе одиннадцать и в горизонтальном поясе одиннадцать есть проблемы. Соответственно, выездная бригада может проконтролировать этот участок более детально другими неразрушающими методами.

Есть возможность посмотреть все пояса сразу или один отдельно взятый пояс (рис. 10). Все эти виды прощелкиваются в дереве построений. Это касается и горизонтальных, и вертикальных поясов.

На рисунке 11 справа показано, что можно создавать дополнительные теги, автоматически обозначать минимальное и максимальное значения. Таким образом, в работе с программным обеспечением присутствует вся описательная специфика.

Как именно система определяет отклонения? Если какая-то точка отстоит от созданной нами поверхности на некотором расстоянии, то она выделяется вот такими иглами:

Скалирование игл можно задавать: в данном случае на каждый миллиметр отстояния игла увеличивается на двадцать метров.

Отчет строится в нескольких типах шаблонов и форматов (рис. 13). Информация, которую мы в эти шаблоны хотим добавить, настраиваемая. Можно воспользоваться одним из двух способов:

-

перетяните нужные элементы в папку «Отчет» из дерева построения;

-

прямо на 3D-виде нажмите правую кнопку мыши и выберите «Добавить в отчет».

К примеру, мы выбрали развертку карты отклонений. На рисунке 14 слева – точки пересечения сегментов, справа – пример-анализ другого резервуара, очень похожего на банку кока-колы.

Расчет объемов

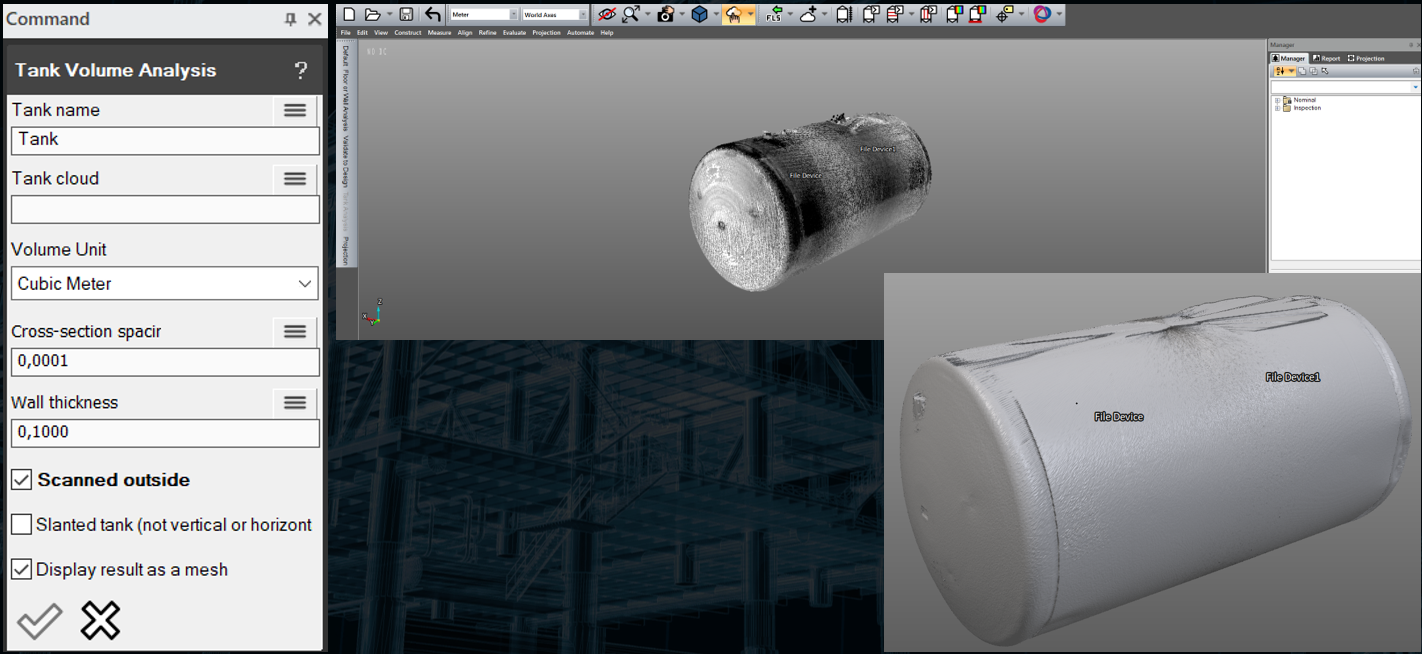

Теперь покажем пример тарировки. Если модель подготовлена, задача выполняется довольно быстро. Здесь мы меш уже используем, то есть поверхность необходимо построить. В настройках есть возможность выбора толщины стенки резервуара, плотности построения сетки (рис. 15). Минимальный шаг, который можно задать, – 0,1 миллиметра.

При такой плотности видны все деформации, выпуклости, вогнутости, мелкие детали и так далее (рис. 16).

Почему мы акцентируем внимание на этом моменте? Чем точнее мы строим поверхность, тем точнее будет анализ. Разумеется, промышленников такой поверхностью вряд ли удивишь, но вот строителей, привыкших работать с геодезическими сканерами, подобные результаты должны обрадовать.

Итак, задача решена в два этапа: построение сетки и получение отчета.

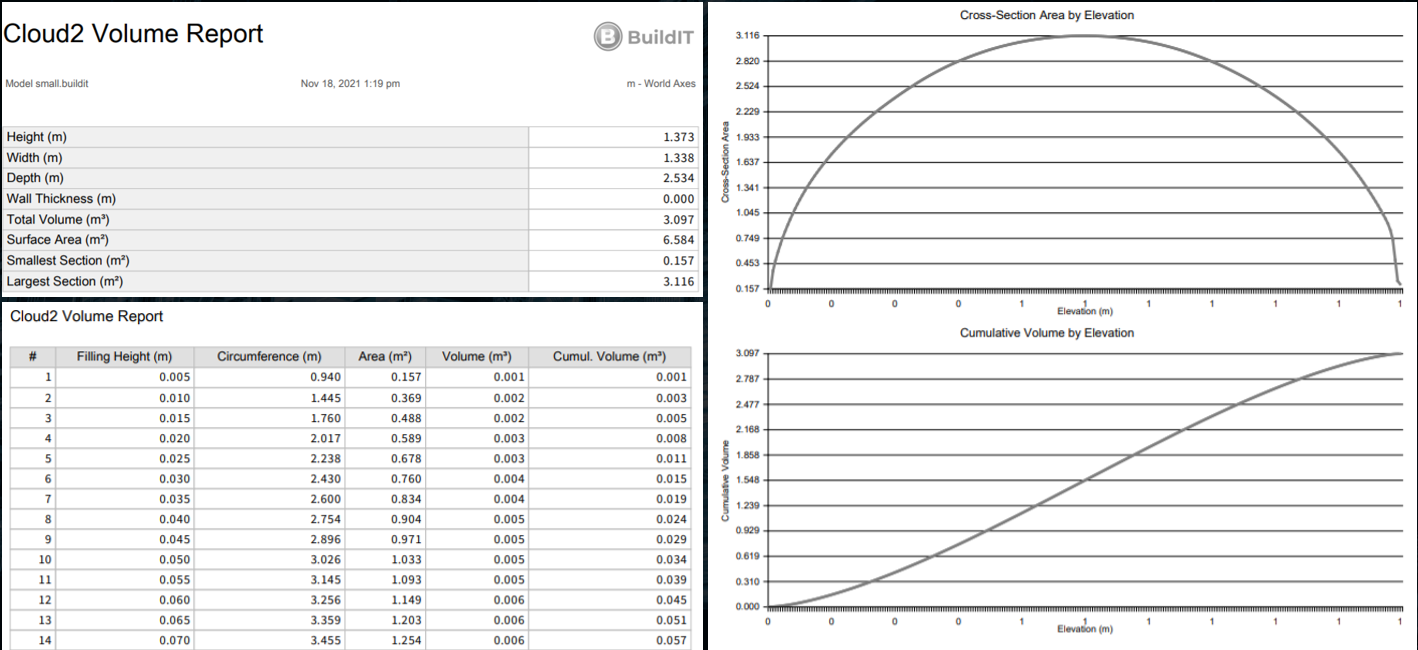

В отчете (рис. 17) мы можем видеть:

-

объем;

-

площадь поверхности;

-

минимальные и максимальные сегменты;

-

градуировочную таблицу с шагом по поясам и приращением по объему по каждому шагу.

Для контроля есть два графика, и у каждого типа резервуаров поведение графика свое. Здесь мы видим отклонение от тренда, связанное скорее всего с тем, что неправильно была отсечена крышка самого хранилища либо на этапе высотного пояса есть дефект конструктива.

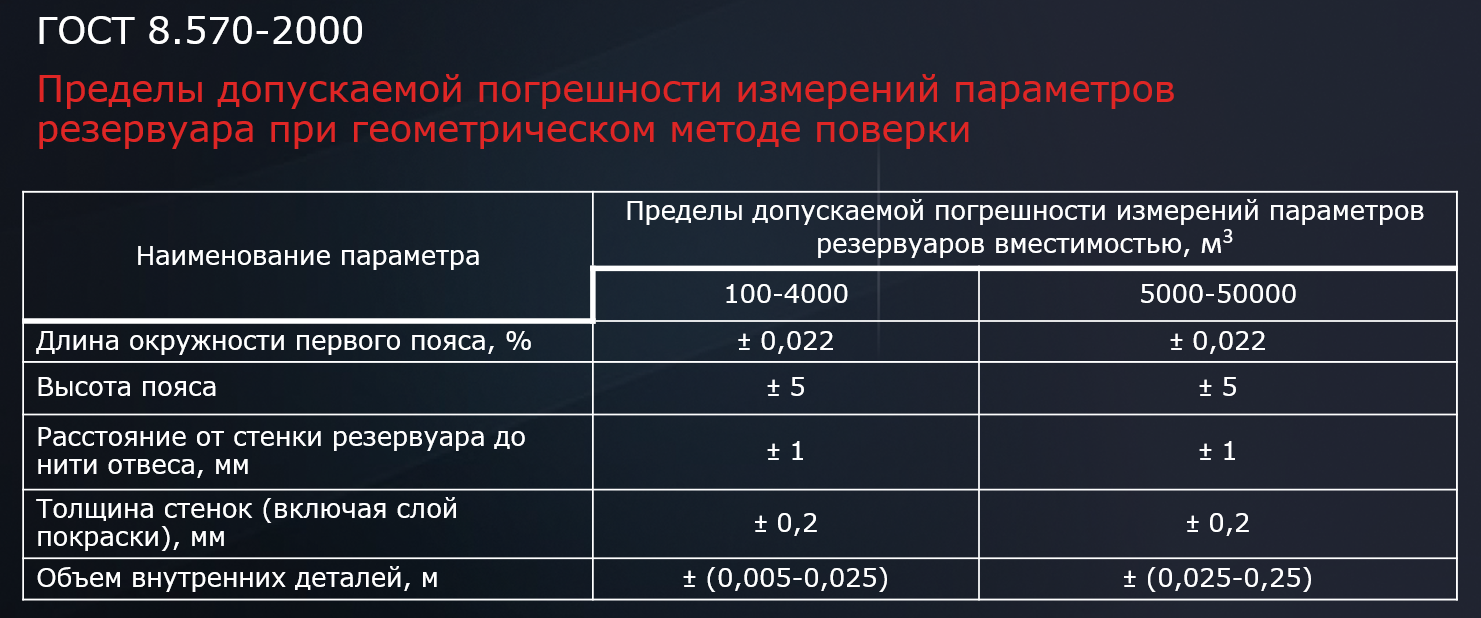

Технические требования

Обратимся к ГОСТ (рис. 18). Мы видим, что как минимум по двум элементам придется совмещать геометрический метод анализа и неразрушающий контроль.

-

Расстояние от стенки резервуара до нити отвеса: лучше использовать отвес либо можно применить геометрический метод, но мы уже будем находиться в граничных (красных) зонах точности прибора или, как в случае наземного лазерного сканера, выходить за них.

-

Толщина стенок (включая слой покраски): такую точность обеспечит только ультразвуковой толщиномер.

Такой параметр как объем внутренних деталей, с нашей точки зрения, может быть получен исключительно 3D-сканером. Приборы, выполняющие точные линейные измерения, способны посчитать куб, сферу, цилиндр. Но если это сложное инженерное, насосно-компрессорное оборудование, никакой другой метод кроме 3D-сканирования не подойдет.

Геометрический метод контроля резервуаров: плюсы и минусы

Преимущества

-

Более дешевый метод на отдельно взятой процедуре измерений (особенно при использовании ручного 3D-сканера).

-

Экономия времени по сравнению с наливным методом: нет необходимости в хранении, транспортировке, применении и утилизации технической жидкости.

-

Прогрессирующая скорость выполнения работ, зависящая от объемов инспектируемого резервуара и его формы.

-

Возможность проведения нескольких видов анализа по данным одной съемки объекта, при этом сам прибор можно использовать в других областях.

-

Многофункциональность технологии в целом.

Недостатки

-

Могут потребоваться дополнительные источники измерений методом неразрушающего контроля.

-

Зависит от человеческого фактора, способа получения, обработки и создания геометрии

для анализа.

iQB Technologies предлагает вам заказать тестовое 3D-сканирование, демонстрацию оборудования, демоверсию ПО и другие услуги. Оставьте онлайн-заявку прямо сейчас!

Статья опубликована 10.02.2022 , обновлена 17.04.2025