Ограничения классического производства режущих инструментов | Топологическая оптимизация и SLM‑печать усовершенствуют фрезерную головку | HBD 400: 3D‑принтер для массового аддитивного производства

Фрезерные инструменты незаменимы в современном производстве и играют важную роль в таких стратегических отраслях, как аэрокосмическая промышленность, автомобилестроение и изготовление прецизионных пресс‑форм. Их эксплуатационные возможности напрямую влияют на производительность обработки, точность заготовок и производственные затраты, способствуя внедрению умных решений и повышению эффективности.

По мере ужесточения требований к точности обработки и производительности все более очевидными становятся ограничения традиционных фрезерных инструментов, проистекающие из двух основных факторов – эксплуатационных качеств и эффективности.

Ограничения классического производства режущих инструментов

1. Чрезмерный вес и низкая адаптивность

Прочные конструкции утяжеляют инструмент. Это затрудняет использование крупногабаритных фрез на небольших станках и ограничивает производственные возможности.

2. Недостаточная виброустойчивость

Традиционные методы литья не позволяют оптимизировать внутренние структуры, поэтому оснастка станка уязвима к вибрациям, которые ухудшают качество поверхности и сокращают срок службы инструмента.

3. Низкая эффективность производства

Классические субтрактивные процессы выполняются в нескольких этапов, включая ковку, механическую обработку и сборку, что приводит к значительным потерям материала и удлинению производственных циклов.

Топологическая оптимизация и SLM‑печать усовершенствуют фрезерную головку

В 2025 году компания HBD, один из лидеров китайского рынка SLM‑печати, представила революционное решение – титановую фрезерную головку, созданную аддитивным методом. Это яркий пример инноваций, ставших возможными благодаря 3D‑печати металлом, в сфере производства режущих инструментов.

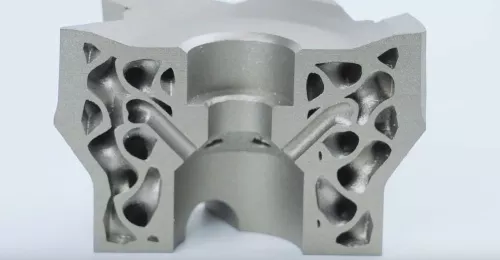

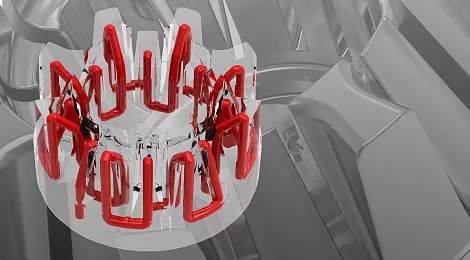

Фрезерная головка имеет внутреннюю оптимизированную сотовую решетчатую структуру, основанную на принципах бионики и разработанную средствами топологической оптимизации. Решетчатый сердечник позволил не только значительно снизить вес инструмента – более чем на 60 %, – но и повысить виброустойчивость. Таким образом напрямую устраняются два неизменных ограничения традиционных цельных инструментов: излишняя масса и низкие динамические характеристики.

Подробности о проекте

-

Материал: Ti6Al4V

-

Размер: 62 × 62 × 53 мм

-

Вес: 0,294 кг

-

Время печати: 2 часа 8 минут

-

Оборудование: SLM‑принтер HBD 400

Благодаря внутренней геометрии, обеспечивающей легкий вес, даже компактные станки могут поддерживать более крупные фрезерные головки, что значительно повышает эффективность резания и общую загрузку станка. При этом уменьшенный вес инструмента снижает нагрузку на шпиндель, помогая продлить срок его службы при высокоскоростной обработке.

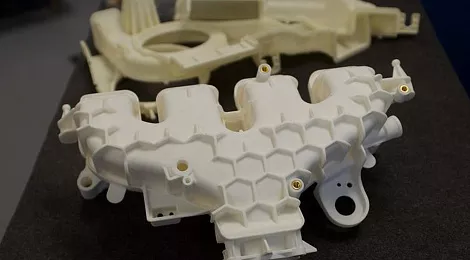

Помимо инновационной конструкции, это приспособление демонстрирует преимущества интегрированного аддитивного производства. Традиционное изготовление аналогичной оснастки включает в себя несколько этапов – например, ковку, механическую обработку и сварку, – и они часто занимают недели. 3D‑печать металлами позволяет реализовать процесс «от проекта к конечной детали» в один этап, существенно сокращая сроки изготовления. Кроме того, неиспользованный металлический порошок можно переработать, за счет чего снижаются отходы материала и производственные затраты.

Проект HBD демонстрирует на практике, как можно расширить возможности производства режущих инструментов, объединив бионический дизайн и передовые технологии. Это еще одна веха на пути к новому поколению интеллектуальных, эффективных и экологичных производственных решений.

Результаты

-

Вес снижен на 69 % в результате топологической оптимизации

-

Изделие печатается на 3D‑принтере в 4 раза быстрее по сравнению с традиционными методами производства

-

Экономия материала и затрат составила более 50 %

HBD 400: 3D-принтер для массового аддитивного производства

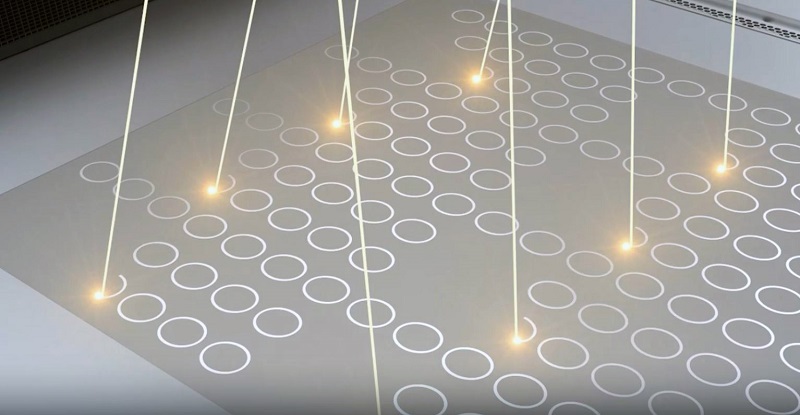

3D‑принтер по металлу HBD 400 с камерой построения 350 × 400 × 400 мм и мощной лазерной системой (до восьми лазеров мощностью 500 Вт каждый) создан для высокоэффективного серийного производства сложных изделий различного назначения, в том числе фрезерных инструментов. Благодаря технологии, которую производитель называет Guangchi II, машина печатает в 12,8 раз быстрее аналогичных систем с двумя лазерами – идеальное решение для массового производства расходных материалов для станков с ЧПУ.

Оптимизированное управление энергопотреблением дает возможность снизить перегрев, обеспечивая создание деталей высокой плотности и точности с минимальным напряжением, что крайне важно для фрезерных головок, требующих прочности и виброустойчивости. Мультилазерная «сшивка» позволяет печатать цельные инструменты большого диаметра, а параллельный режим с восемью лазерами – изготавливать несколько высокоточных инструментов за один проход, сокращая время производства.

Дополнительные стабильность и качество достигаются благодаря двунаправленной подаче порошка. HBD 400 – мощное решение для изготовления современных станочных приспособлений, сочетающее в себе быстродействие, точность и масштабируемость.

Объединяя новейшие методы проектирования с промышленной 3D‑печатью, HBD расширяет границы производства и продолжает исследовать потенциал SLM‑технологии для ведущих отраслей промышленности.

Вам интересна тема применения 3D‑печати металлом и других передовых технологий в промышленности? Эксперты iQB Technologies готовы помочь – от консультации и подбора оборудования до разработки проекта и внедрения готового решения на вашем предприятии. Оставьте онлайн‑заявку или позвоните нам в офис: +7 (495) 223‑02‑06

Материал предоставлен компанией HBD

Статья опубликована 04.09.2025 , обновлена 08.09.2025