Потребительская электроника | Автомобилестроение | Судостроение | Авиация | Медицина | Археология | Наука и технологии

3D‑печать титаном в новинках Apple: самая тонкая и легкая конструкция и экономия материалов

9 сентября Apple представила новый iPhone Air, самый тонкий iPhone из когда‑либо созданных и первый, в котором официально используются титановые компоненты, созданные с применением аддитивных технологий. Apple Watch 11, как и ряд предыдущих моделей, имеет полностью напечатанный на 3D‑принтере титановый корпус.

Аддитивное производство позволяет изготавливать те же детали с использованием значительно меньшего количества материалов и электроэнергии, чем другие процессы. Новая модель смартфона производится с использованием 45 % возобновляемой электроэнергии по всей цепочке поставок, а в случае с часами этот показатель доведен до 100 %.

Новинки отражают концепцию компании под названием Apple 2030. Этот амбициозный план направлен на достижение углеродной нейтральности по всему миру к концу десятилетия за счет сокращения выбросов от трех крупнейших источников – материалов, электроэнергии и транспорта.

Невероятная тонкость, легкий вес и повышенная прочность iPhone Air стали возможными в том числе благодаря новому титановому порту USB‑C, который печатается на 3D‑принтере, при этом используется на 33 % меньше материала, чем при традиционной ковке. Кроме того, iPhone Air изготовлен из 35 % переработанных материалов, в том числе 80 % переработанного титана, что является самым высоким показателем для iPhone, и 100 % переработанного кобальта в аккумуляторе.

Аналогичным образом, Apple Watch Series 11 теперь производятся с применением 40 % переработанных материалов, включая 100 % переработанного кобальта в батарее и 100 % переработанного титана или алюминия в корпусе. В создании титановых корпусов задействован инновационный процесс 3D‑печати, при котором используется всего половина сырья по сравнению с более ранними продуктами.

Новинки Apple демонстрируют, что внедрение аддитивных технологий для массового производства бытовой электроники будет только расти. «Вы будто держите в руках будущее» – так охарактеризовал iPhone Air Джон Тернус, старший вице-президент Apple по разработке аппаратного обеспечения.

Источник: voxelmatters.com

Ford оптимизирует аэродинамику Mustang GTD благодаря аддитивным технологиям

Суперкар Ford Mustang GTD модификации 2025 года показал время 6:52.072 в гонках на Нюрбургринге, что позволило ему войти в десятку самых быстрых серийных машин на этой трассе. В компании заявили, что аддитивные технологии – ключевой фактор в достижении этого рубежа.

Главный инженер программы Грег Гудолл рассказал изданию The Drive, что команда печатала на 3D‑принтере новые детали для оптимизации аэродинамических характеристик и производительности автомобиля прямо во время тестов на трассе. Наиболее эффективной модификацией стали небольшие завихрители на капоте – приподнятые элементы вокруг вентиляционных отверстий, которые улучшили управление воздушным потоком.

Напечатанные на 3D‑принтере завихрители помогли увеличить прижимную силу при сохранении прежнего коэффициента аэродинамического сопротивления, не жертвуя максимальной скоростью автомобиля – 325 км/ч.

По словам Гудолла, аэродинамические элементы, созданные с помощью 3D‑печати, были необходимы для преодоления семиминутного барьера на Нюрбургринге. После тестирования нескольких вариантов Ford утвердил окончательную конструкцию по итогам испытаний в аэродинамической трубе в Детройте, чтобы затем внедрить ее в серийные модели.

Источник: 3dprinting.com

Мосгортранс сократит расходы благодаря 3D‑печати запчастей для автобусов

Государственное унитарное предприятие «Мосгортранс» начало самостоятельно изготавливать на 3D‑принтере пластиковые детали салона автобусов. Об этом сообщил ТАСС гендиректор предприятия Николай Асаул в рамках форума «Общественный транспорт – 2025».

«Одна из наших новинок: мы установили 3D‑принтер и 3D‑сканер на эксплуатационной площадке "Ховрино". Это оборудование позволяет нам самостоятельно изготавливать необходимые для замены мелкие пластиковые детали салона автобуса, которые не имеют заводской номенклатурной идентификации: фиксаторы дверей, заглушки сидений и дверных поручней, кронштейны крепления поручней, крышки предохранителей, окантовки кнопок вызова водителя и многое другое», – сказал Асаул.

По его словам, изготовление на 3D‑принтере одной детали весом 20 г обойдется Мосгортрансу в 3‑4 раза дешевле, чем закупка по контракту. Также это позволит избежать лишних затрат на приобретение полных комплектов для устранения незначительных поломок. «Планируем масштабировать этот проект и на другие площадки», – добавил гендиректор «Мосгортранса».

Источник: ТАСС

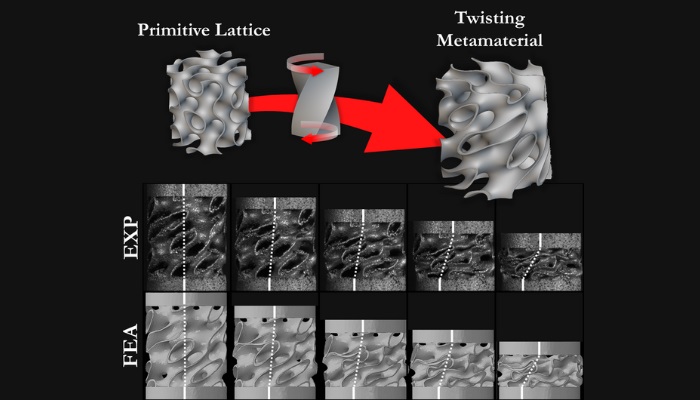

Новый метаматериал поможет повысить безопасность автомобилей

Исследователи из Шотландии и Италии объявили о создании с помощью аддитивных методов нового типа метаматериала, который может изменить способ амортизации ударов автомобилями. Конструкция имеет уникальную скрученную решетчатую структуру и может адаптировать свою реакцию на столкновения. Эти структуры могут быть реализованы в зонах деформации, которые в основном расположены в передней части автомобиля и поглощают большую часть удара при лобовых столкновениях.

Адаптивный метаматериал имеет точно спроектированную гироидную решетку, напечатанную из стали. Это позволяет структуре скручиваться под давлением, контролируемо рассеивая энергию удара. Такой уровень реакции – значительный шаг вперед по сравнению с традиционными пенопластами или зонами деформации, которые ограничены одним фиксированным профилем сопротивления.

3D‑печать с высоким разрешением обеспечила точность, необходимую для изготовления сложной гироидной архитектуры, форму которой трудно получить с помощью традиционных методов. В ходе испытаний напечатанная на 3D‑принтере решетка могла переключаться между жесткой и гибкой конфигурациями, обеспечивая индивидуальное поглощение энергии в различных сценариях удара.

Благодаря такой гибкости будущие системы безопасности автомобилей могут стать более динамичными, по‑разному реагируя на небольшие удары или столкновения на высокой скорости.

Источник: 3dnatives.com

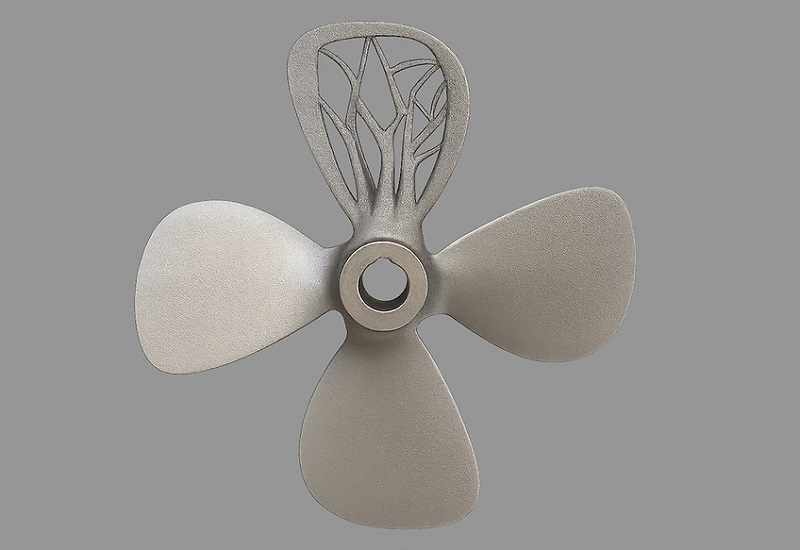

Проект DEEP: гребной винт превратится в киберфизическую систему

В Великобритании дан старт проекту Digitally Enabled Efficient Propeller (DEEP), в котором участвуют представители промышленности и научно-исследовательских организаций. Цель – разработка гребного винта для судов с использованием аддитивного производства и технологии цифровых двойников. В случае успеха эта интеграция может превратить винты в интеллектуальные киберфизические системы, способные отслеживать свою производительность на протяжении всего срока эксплуатации.

В рамках DEEP будет исследована степень технологической готовности нескольких процессов 3D‑печати для такой сложной и строго регулируемой отрасли, как морские перевозки, проведено сравнение их производительности с традиционными методами литья и проложен четкий путь к получению классификационного одобрения и сертификации типа. Используя этот подход, а также работая над внедрением любых технологических достижений, проект, как ожидается, создаст надежную основу для промышленного внедрения и соблюдения нормативных требований.

Проект будет реализовываться с сентября 2025 года, причем первая фаза будет посвящена оценке процессов аддитивного производства. На последующих этапах будет проведена валидация демонстрационного образца на исследовательском судне Ньюкаслского университета с долгосрочной целью получения типового одобрения и масштабирования производства для коммерческого внедрения на судах по всему миру.

Источник: metal‑am.com

Уральский авиазавод осваивает FGF‑печать: производство оснастки ускорилось в 5 раз

Уральский завод гражданской авиации в Екатеринбурге внедряет крупногабаритную 3D‑печать по технологии FGF для производства новых самолетов, таких как «Байкал» ЛМС‑901, УТС‑800 и «Ладога».

Аддитивное производство позволило предприятию кардинально расширить возможности изготовления оснастки для изготовления деталей из полимерных композитов. Ключевым преимуществом стало многократное сокращение сроков: создание формообразующей оснастки для вакуумного формования теперь занимает 2‑3 недели вместо прежних 10‑12. УЗГА печатает полимерные изделия габаритами 5 м в длину, 1,8 м в ширину и 1,5 м в высоту, что значительно снижает временные и трудовые затраты по сравнению с традиционным производством.

Применяемый метод заключается в прямой экструзии расплавленных гранул полимера, в данном случае – полиамида, на 30 % армированного углеволокном. FGF‑технология обеспечивает высокую точность изготовления крупногабаритной оснастки даже при рабочих температурах до 130 °C. Параллельно на заводе применяется FDM-печать, идеально подходящая для быстрого прототипирования деталей из PETG.

Внедрение 3D‑печати стало важным этапом модернизации УЗГА, открывающим широкие перспективы для разработки новой продукции. В условиях ограниченного доступа к зарубежным технологиям, услугам и запчастям отечественные компании наращивают разработку собственных решений.

Источник: aviationunion.ru

Крысы с травмой спинного мозга снова ходят: в многообещающем исследовании задействована 3D‑печать

Исследовательская группа из Университета Миннесоты в Твин‑Сити впервые продемонстрировала перспективную разработку, сочетающую 3D‑печать, биологию стволовых клеток и выращенные в лаборатории ткани для восстановления спинного мозга. Исследование было опубликовано в научном журнале Advanced Healthcare Materials.

Пока нет способа полностью устранить повреждения и паралич, вызванные травмой спинного мозга. Основная проблема заключается в гибели нервных клеток и неспособности нервных волокон восстанавливаться в месте повреждения. Новое исследование направлено на решение этой проблемы.

Метод заключается в создании уникальной 3D‑ечатной структуры для выращенных в лаборатории органов, называемой органоидным каркасом, с микроскопическими каналами. Затем эти каналы заполняются региональными спинномозговыми нейральными прогениторными клетками (sNPC). Они получены из взрослых стволовых клеток человека, способных делиться и дифференцироваться в определенные типы зрелых клеток.

В ходе исследования ученые пересадили эти каркасы крысам с полным повреждением спинного мозга. Клетки успешно дифференцировались в нейроны и продлили свои нервные волокна в обоих направлениях – к голове и к хвосту, – чтобы сформировать новые связи с существующими нервными цепями хозяина. Со временем это привело к значительному восстановлению функций у крыс.

Хотя исследования находятся на начальной стадии, они дают новую надежду людям с травмами спинного мозга. Команда надеется увеличить объем работ и продолжить разработки для клинического применения в будущем.

Источник: sciencedaily.com

3D‑технологии возвращают к жизни древние окаменелости в Турции

В провинции Кайсери (центральная Турция) исследователи применяют 3D‑сканирование и 3D‑печать для восстановления окаменелостей, возраст которых составляет 7,7 миллиона лет. В 2017 году здесь были обнаружены останки саблезубых кошек, жирафов, слонов, мамонтов, носорогов, трехпалых лошадей, антилоп, черепах и свиней. После многолетних раскопок окаменелости очищаются, консервируются и готовятся к экспонированию в строящемся Палеонтологическом музее Кайсери.

Традиционно пробелы в окаменелостях заполнялись с помощью химически отверждаемых форм, что было трудоемким процессом и могло повредить образцы. Теперь высокоточные 3D‑сканеры и принтеры позволяют исследователям цифровым способом воспроизводить отсутствующие кости, не подвергая окаменелости воздействию химических веществ. Сканы каждого фрагмента используются для проектирования недостающих частей, которые затем печатаются на месте. Такой подход не только сохраняет целостность исходного материала, но и значительно ускоряет реставрацию.

Применение 3D‑печати также привело к значительному снижению затрат. Раньше монтаж скелета жирафа стоил миллионы лир и часто передавался на аутсорсинг за границу, но с помощью новой технологии команда может изготавливать и монтировать детали на месте за малую часть от прежней цены.

После открытия музея реконструированные экспонаты проведут посетителей по доисторическим ландшафтам Турции, продемонстрировав крупных млекопитающих, которые когда‑то бродили по Кайсери. Благодаря 3D‑технологиям далекое прошлое становится доступным совершенно новым способом.

Источник: 3dnatives.com

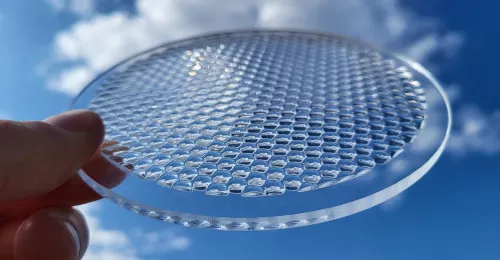

Цифровая экосистема для производства оптики: новый пример взаимодействия ИИ и 3D‑печати

Opdo, разработчик первой ИИ‑платформы для проектирования оптических систем, объявила о партнерстве с Luximprint, специализирующейся на 3D‑печати оптики. Цель – создать непрерывный цифровой процесс, от интеллектуального проектирования до полностью цифрового производства, ускорив разработку и расширив возможности кастомизации в этой области.

Платформа Opdo позволяет инженерам описывать задачи на естественном языке, после чего искусственный интеллект формирует и оптимизирует производимые конструкции. Интеграция технологии Printoptical от Luximprint делает возможным прямой вывод таких проектов в производство без оснастки и долгой подготовки. В результате создается сквозной цифровой процесс – от идеи до готовой детали.

Printoptical становится частью расширенной производственной экосистемы Opdo, в которую входят и другие технологии, включая Xolography и Nanoscribe. Инженеры получают гибкость для создания различных решений, от оптики свободной формы для систем подсветки до микрооптических структур –– всё в рамках одной платформы.

Партнерство Opdo и Luximprint отражает более широкую тенденцию – глобальный переход оптического производства к большим данным, аддитивным технологиям и гибридным цифровым процессам.

Источник: 3dprintingindustry.com

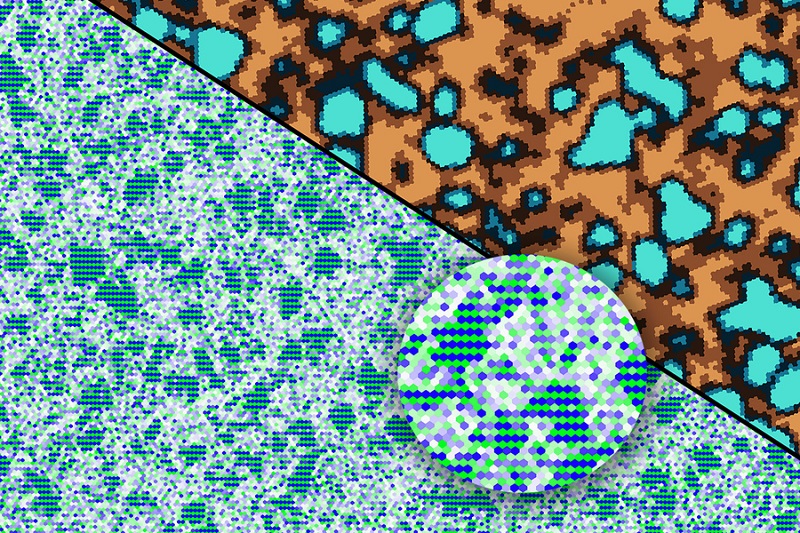

В MIT создали пригодный для печати алюминиевый сплав в пять раз прочнее литого

Исследователи из Массачусетского технологического института разработали алюминиевый сплав для аддитивного производства, который, как утверждается, в пять раз прочнее традиционно производимого алюминия. Состав материала был определен в результате комбинации симуляций и машинного обучения.

В то время как традиционные методы потребовали бы моделирования более одного миллиона возможных комбинаций материалов, машинное обучение позволило ученым ограничиться лишь 40 возможными составами.

Окончательный состав – алюминий с содержанием около 0,4 % эрбия, 1 % циркония и 1,33 % никеля – был признан лучшим вариантом. Его удалось напечатать на 3D‑принтере без горячего растрескивания, что является распространенной проблемой, ограничивающей использование многих алюминиевых сплавов в аддитивном производстве.

Исследователи предполагают, что новый пригодный для печати алюминий может быть использован для изготовления более прочных, легких и термостойких изделий, таких как лопасти вентиляторов в реактивных двигателях. Лопасти вентиляторов традиционно отливаются из титана – материала, который в 1,5 с лишним раза тяжелее и может быть в 10 раз дороже алюминия, – или изготавливаются из современных композитных материалов. Сплав можно также использовать в современных вакуумных насосах, автомобилях высокого класса и охлаждающих устройствах для центров обработки данных.

«Для этого сплава производится порошок, который с помощью аддитивных технологий превращается в макромасштабные образцы без трещин, прочность которых в пять раз превышает прочность эквивалентного литого сплава и сопоставима с прочностью кованого Al 7075. После старения при 400 °C в течение 8 часов прочность на разрыв при комнатной температуре достигает 395 МПа, что на 50 % превышает прочность наиболее известного эталонного печатного алюминиевого сплава», – отмечают исследователи в своей работе, опубликованной в журнале Advanced Materials.

Источник: interestingengineering.com

Больше новостей – в нашем Telegram‑канале. Подписывайтесь, чтобы ничего не упустить!

Фото в заставке © Luximprint

Статья опубликована 27.11.2025 , обновлена 21.11.2025