3D-печать гранулами и нитями: в чем различия | FGF-технология: за и против | Чем печатать | Что печатать | FDM или FGF? Краткий гид по выбору технологии

Из чего изготавливают филаменты, которые используются в классическом процессе FDM-печати? Правильно, из гранул полимеров. Логично предположить, что печатать напрямую гранулами, исключив этап производства нитей, было бы проще, быстрее и дешевле. И такой аддитивный метод существует и все активнее применяется в промышленности: это прямая экструзия гранул полимера (Fused Granular Fabrication – FGF).

Гранулят – самая удобна форма поставки полимеров. В процессе гранулирования материалы, которые могут быть химикатами, пластмассами, композитами или минералами, перерабатываются и формуются в виде гранул. Эти ресурсы в основном используются для литья под давлением, но, как мы увидим ниже, становятся все более востребованным расходным материалом при решении специфических задач 3D-печати.

Печать пластиком в виде гранул нельзя назвать новой технологией, но сейчас она переживает новую волну популярности, вызванную растущим спросом на крупноформатные аддитивные машины и стремлением сократить выбросы пластиковых отходов в окружающую среду. FGF-принтеры могут печатать не только гранулами, но и практически любыми видами измельченных отходов из полимеров.

FGF-печать позволит вам:

-

значительно увеличить производительность 3D-печати;

-

снизить расходы (по разным оценкам, стоимость печати за килограмм может быть уменьшена на 65-90%);

-

использовать измельченные неудачно напечатанные модели, поддержки и другие пластиковые отходы.

У метода есть и недостатки (к примеру, ограничения по детализации и сложности объектов), но для широкого круга задач FGF-принтер – это выигрыш с точки зрения экономии времени, финансов и заботы о экологии.

Поможет ли 3D‑печать оптимизировать производство в вашей организации? Закажите консультацию экспертов iQB Technologies. Также доступны такие услуги, как обучение 3D‑технологиям, тестовая 3D‑печать/3D‑сканирование, выезд специалистов на предприятие:

3D-печать гранулами и нитями: в чем различия

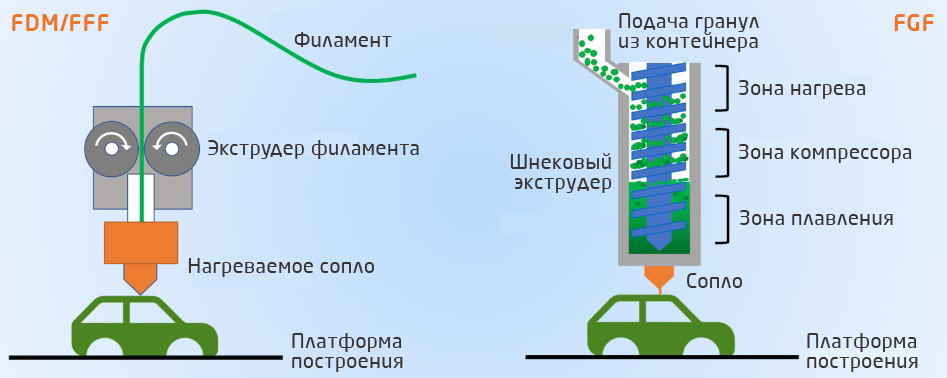

Итак, мы различаем два процесса, основанных на одной технологии послойной печати термопластами:

-

собственно FDM/FFF – послойное наплавление при помощи пластиковой нити (филамента);

-

FGF – метод прямой экструзии гранул полимера.

Как работает FDM-машина? Пластиковая нить диаметром 1,75 или 2,85 мм подается через несколько роликов, которые его зажимают и проталкивают в нагревательный элемент, где он начинает плавиться, и через горячее сопло материал выходит слоями.

В FGF-принтере вместо роликов, захватывающих филамент, предусмотрен шнек. Подача гранул выполняется с помощью компрессора, далее они загружаются в шнек, где полимер начинает расплавляться, и густая масса материала вытекает через сопло. Пластик плавится, еще не достигая сопла. Мягкий аморфный материал находится на одной из лопастей шнека, и через большое сопло продавливается большое количество материала.

Для печати гранулами и филаментами требуются разные экструдеры, то есть обрабатывать гранулы в стандартном FDM/FFF-принтера не получится. В FGF-решениях экструдеры крупнее, поэтому материал подается гораздо быстрее.

Эксперты iQB Technologies рекомендуют статью 14 часто задаваемых вопросов о производственной FDM-печати

Помимо принтеров, специально разработанных под прямую экструзию гранул, есть гибридные решения, печатающие и филаментом, и гранулами (c двумя или съемными экструдерами). Можно самостоятельно адаптировать свой FDM-принтер под FGF или просто использовать экструдер и контейнер для гранулята, подключенные к роботу-манипулятору или станку с ЧПУ.

FGF-технология: за и против

3D-печать гранулами обеспечивает гораздо более высокую скорость печати и производительность, что является значительным преимуществом перед традиционной FDM при создании крупногабаритных деталей.

Согласно исследованиям химической компании Convestro, которая производит гранулы для аддитивных установок, производительность FDM-принтеров составляет от 2,27 до 113 граммов в час, FGF-принтеров – от 227 граммов до 9 килограммов в час.

3D-печать пластиками в виде гранул обычно не влияет на механические свойства конечных деталей. Однако в отдельных случаях FGF-печать может улучшить механические характеристики, например, прочность на разрыв, поскольку пластик повторно не перерабатывается в пруток.

Рассмотрим подробнее преимущества и недостатки печати гранулами в сравнении с FDM-технологией. Вы сможете оценить, какой из методов больше подходит под задачи вашего производства или проекта.

Вас может заинтересовать Печать гранулами ABS, PETG, TPU и PLA: в чем различия?

Плюсы

-

Экономия затрат. Гранулы могут стоить на 65-90% меньше, чем филамент из того же пластика, в зависимости от объемов используемого материала.

-

Высокая скорость печати. Благодаря большим зонам нагрева в экструдерах FGF-принтеров пропускная способность материала почти в 100 раз больше по сравнению с FDM-принтерами, поэтому скорость печати может быть в 200 раз выше (зависит от оборудования и материала).

-

Печать крупных объектов. Зачастую она экономически оправдана только при использовании более дешевых материалов при меньшем времени печати. FGF в этом смысле – рентабельная технология для изготовления больших изделий или крупных серий деталей.

-

Больший выбор материалов. Не все пластики можно переработать в нить, поэтому гранулированных материалов на рынке доступно гораздо больше.

-

Более низкая стоимость материалов. Гранулы дешевле филаментов не только потому, что процесс их переработки проще. Они используются в литье под давлением и других видах производства, поэтому рынок материалов этого типа огромен, что позволяет поддерживать низкие цены.

-

Уникальные композиты. Вы можете создавать собственные композитные термопласты, комбинируя различные гранулы и добавляя различные красители, компоненты и армирующие волокна.

-

Экологические выгоды. Возможность сокращать пластиковые отходы – это не только забота об окружающей среде, но и гарантия устойчивого развития в будущем.

Оборудование: FGF-принтер IEMAI FAST JET 1500

Материал: модифицированный PETG

Размер модели: 1315 x 540 x 670 мм

Время печати: 30 часов

Минусы

-

Ограничения по детализации и геометрии. Из-за скорости, с которой происходит экструзия расплавленного пластика, этот метод обычно не используется для создания сложных объектов и изделий с мелкими деталями. У FDM-принтеров толщина напечатанного слоя составляет от 0,15 мм до 0,4 мм, тогда как у FGF-машин – от 1 мм до 5 мм. Создание поддержек и выступающих элементов также может представлять трудности, что влечет за собой дополнительные ограничения при проектировании.

-

Дефекты печати. В зависимости от качества экструдера и расходных материалов возможно появление изъянов, вызванных неравномерным поступлением и выходом материала. Дефекты могут варьироваться от пустот и воздушных пузырьков до коробления и чрезмерной либо недостаточной экструзии.

-

Отсутствие ретракции. В FDM-принтере ретракция предотвращает вытекание материала из сопла путем изменения направления вращения шестерен подачи филамента. В FGF-установках такой возможности нет, так как в конструкции используются винты для проталкивания материала к соплу. Единственный вариант прекратить подачу материала – остановить или замедлить движение винта либо заблокировать сопло.

-

Проблемы с доступностью гранул в небольших объемах. Для промышленной 3D-печати приобрести пластик в гранулах, скорее всего, проще, чем филаменты. Однако пользователям, которым требуется 5-10 кг гранул за раз, найти дистрибьюторов будет сложнее.

Чем печатать

Термопластичные материалы, используемые в процессах FDM/FFF и FGF, основаны на нейлоне, полиэстере или полипропилене. Поскольку компании используют аддитивные технологии для изготовления функциональных и конечных деталей, производители материалов для 3D-печати уделяют больше внимания полимерам с более высокими механическими и термическими свойствами.

Материалы, доступные в виде гранул для 3D-печати, варьируются в диапазоне от PLA до высокотемпературных инженерных термопластов, таких как армированный нейлон и PEEK. Вы даже можете приобрести пластиковые отходы или переработанные пластиковые гранулы, а также практически любой другой вид производственного пластика. Печать гранулами расширяет ваши возможности при выборе материалов: как было сказано выше, есть пластики, доступные только в виде гранул.

Читайте обзор FGF-принтеров PioCreat

Что печатать

Внедрение аддитивных технологий в промышленности наращивает объемы, и высокая производительность FGF-принтеров – прямой путь к повышению экономической эффективности для предприятий различных отраслей, в особенности авиакосмической, автомобильной, железнодорожной, а также в сфере судостроения, энергетики, медицины, производства мебели, дизайна и рекламы. Широкие возможности технология также открывает для НИОКР и образования.

Прямая экструзия гранул полимера отлично подходит для изготовления оснастки, в частности, для различных видов литья и формования. Кроме того, FGF-метод подходит для производства деталей из термопластов с более высокими эксплуатационными характеристиками – например, штампов для формовки листового металла.

Читайте в блоге: Аддитивное производство формовочной оснастки из полимерных и композитных материалов

Вот несколько примеров применения 3D-печати гранулами:

-

прототипы крупногабаритных изделий и оборудования;

-

детали и компоненты для автомобилей и железнодорожного транспорта;

-

модельная оснастка для литья металлов;

-

оснастка для выкладки композитов;

-

интерьерная и уличная мебель,

-

декор, малые архитектурные формы.

FDM или FGF? Краткий гид по выбору технологии

-

Выберите термопластик, подходящий для решения вашей задачи.

-

Доступен ли этот полимер в виде нитей или гранул, обоих материалов или ни того, ни другого?

-

Если доступны и филамент, и гранулированный материал, продумайте конструкцию детали.

FDM/FFF-принтер подходит для печати объектов:

-

малых и средних габаритов, обычно менее 90 x 90 см;

-

с тонкими стенками;

-

с мелкими деталями;

-

с небольшими отверстиями;

-

со сложными элементами, для которых требуется меньшая толщина слоя.

FGF-принтер подходит для печати объектов:

-

среднего или крупного размера, обычно более 60 x 60 см;

-

с толстыми стенками;

-

c несложной геометрией;

-

без выступов (не требуют материала для поддержек).

При печати деталей больших габаритов решающим фактором может стать значительное более быстрое время FGF-печати.

Итак, используя в аддитивном производстве гранулят и переработанные пластики вместо нитей, вы сможете сократить расходы на материалы более чем на 60%. Промышленным предприятиям и коммерческим организациям FGF-технология поможет сэкономить на материалах миллионы рублей в год при разработке продуктов, создании крупногабаритных прототипов, оснастки и функциональных изделий.

В материале использованы данные из следующих источников: am.covestro.com, discovery3dprinter.com, 3dnatives.com, all3pd.com | Фото в заставке © colossusprinters.com

Статья опубликована 03.02.2023 , обновлена 28.03.2025