События и новинки | Наука и технологии | Авиакосмическая индустрия | Судостроение | Энергетика | Сельское хозяйство | Медицина | Дизайн

«Металлообработка‑2025»

26‑29 мая в московском ЦВК «Экспоцентр» прошла 25‑я Международная специализированная выставка «Металлообработка‑2025» – крупнейший ежегодный смотр современных технологий и оборудования станко-, машиностроения и смежных отраслей.

iQB Technologies и TWIZE – постоянные участники выставки, и в этом году мы показали много интересных новинок и обновлений. Так, состоялась премьера российского бренда 3D‑решений CUBRUS, и первыми представленными посетителям продуктами стали ручной лазерный 3D‑сканер Scout и металлические порошки для аддитивного производства. Скоро мы расскажем об итогах выставки подробно, следите за новостями.

Оптические 3D‑сканеры ПОЛИГОН

В каталоге iQB появились новые 3D‑сканеры структурированного света ПОЛИГОН отечественного бренда АЛЬТАИР. Это профессиональные оптические измерительные системы, обеспечивающие беспрецедентную точность в задачах контроля геометрии и обратного проектирования. Линейка включает пять моделей.

Ключевые технические параметры

-

Разрешение сканирования: до 0,045 мм

-

Пределы допускаемой абсолютной погрешности: от ±6 мкм

-

Количество измеряемых точек в одном снимке: от 5 млн до 9 млн

-

Большой диапазон рабочих зон

Сканеры ПОЛИГОН обеспечивают максимальную гибкость: они работают как автономное решение (в комплекте с механизированным поворотным столом для сканирования деталей на 360 °), а также легко интегрируются в роботизированные измерительные комплексы для полностью автоматизированного контроля.

Больше новостей – в нашем Telegram‑канале. Подписывайтесь, чтобы ничего не упустить!

Новая модель ИИ превращает 3D‑сканы в CAD‑файлы за считаные минуты

Американский стартап Backflip AI анонсировал новую базовую модель 3D AI, которая может автоматически превращать данные 3D‑сканирования в трехмерные модели для аддитивного или субтрактивного производства. Представлены два новых инструмента, включая плагин для SOLIDWORKS и веб‑риложение, конвертирующее сканы в параметрические CAD‑файлы.

Релизы направлены на решение проблемы, которую Backflip называет «убытками в 50 миллиардов долларов в год». Производители несут убытки из‑за непредвиденных простоев, вызванных неожиданными поломками на производственных линиях и последующим поиском запчастей. Компания утверждает, что новейшие инструменты помогут сократить время простоя вдвое: отсканировать сломанную деталь и создать пригодную для производства CAD‑модель можно примерно за минуту. Это касается прежде всего снятых с производства компонентов либо изделий, к которым CAD‑модели не предоставляются.

Backflip утверждает, что новая модель искусственного интеллекта была обучена на наборе синтетических 3D‑данных, включающем более 100 миллионов уникальных 3D‑геометрий, который считается самым большим в мире.

Источник: TCT Magazine

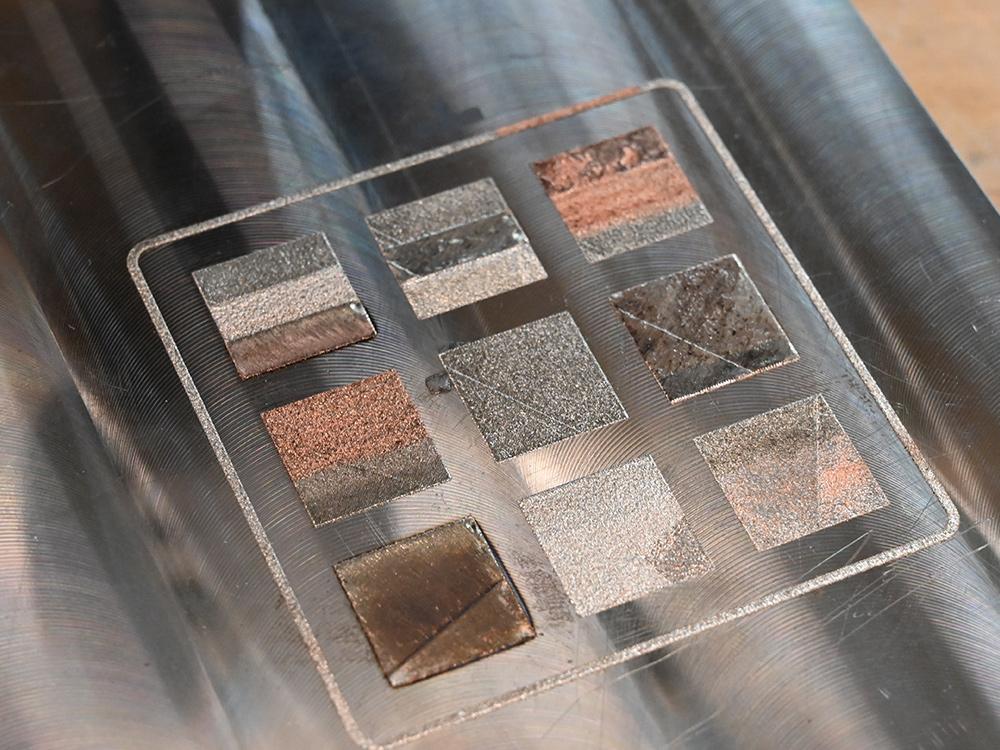

Два металла объединены в единую сложную структуру. Прорыв в 3D‑печати?

Исследователи из Университета штата Пенсильвания разработали новую технологию мультиматериальной 3D‑печати, которая позволяет успешно соединить два разных металла в единую сложную структуру. Команда использовала процесс под названием «мультиматериальный лазерный синтез в слое порошка» (multi‑material laser powder bed fusion) для печати структуры, сочетающей низкоуглеродистую нержавеющую сталь и бронзу. Это достижение стало возможным благодаря Центру обработки инновационных материалов с помощью технологии прямого осаждения (CIMP‑3D).

«В процессе, называемом селективным осаждением порошка, мы можем расплавлять несколько порошкообразных металлов в одном слое в процессе аддитивного производства. Мы стали первым университетом в США, которому удалось это сделать», – говорит Джеклин Гриффис, докторантка в области машиностроения и первый автор статьи, опубликованной в журнале npj Advanced Manufacturing.

Исследователи сосредоточились на анализе того, как ориентация модели влияет на качество конечного продукта. Они создали сложную форму, известную как гироид, которая находит применение в теплообменниках и биомедицинских имплантатах. Команда исследовала дефекты типа трещин и пористости, межфазные микроструктуры и диффузию элементов по поверхности раздела, чтобы понять, как эти факторы влияют на результаты.

Исследовательская группа использует компьютерную томографию для создания цифровых 3D‑рендеров деталей для выявления потенциальных проблем, таких как поры и дефекты микронного размера. Такая возможность позволяет контролировать процесс производства в режиме реального времени. По словам Гриффис, металлическая деталь высотой в один сантиметр состоит из тысяч слоев металлического порошка, и ее печать занимает несколько часов.

Будущая работа будет направлена на преобразование этого метода 3D‑печати в более надежный процесс, готовый к промышленной эксплуатации с помощью технологического контроля. Команда также планирует использовать другие металлические сплавы, такие как инконель и медь.

Источник: 3dprinting.com

Выпущена 3D‑печатная роборука, обучаемая с помощью ИИ

Американский стартап Hugging Face, наиболее известный одноименной платформой для разработчиков ИИ, выпустил в продажу программируемую роботизированную руку SO‑101, которую можно печатать на 3D‑принтере. Рука способна поднимать и ставить предметы, а также выполнять некоторые другие базовые действия.

Предыдущая модель – SO‑100 – была создана LeRobot, подразделением робототехники Hugging Face, в сотрудничестве с французской робототехнической фирмой The Robot Studio и поступила в продажу в октябре 2024 по цене около 100 долларов.

SO‑101 также стоит $100 (но цена может достигать $500 в зависимости от поставщика и тарифов на китайский импорт в США). По сравнению с предшественницей, новинка быстрее собирается и оснащена улучшенными двигателями, которые снижают трение и позволяют манипулятору выдерживать собственный вес. Рука, оснащенная камерой, может быть обучена с помощью технологии искусственного интеллекта, называемой обучением с подкреплением, что позволяет ей «учиться» выполнять такие задачи, как сбор блоков Lego и помещение их в мусорное ведро.

Новинка Hugging Face продолжает тренд на создание недорогих 3D‑печатных роботов с открытым исходным кодом. Среди них – OpenBot от Intel Labs, работающий в паре со смартфоном, и робособака Solo 8 – разработка Инженерной школы Тандона Нью‑Йоркского университета и Института интеллектуальных систем Макса Планка, предназначенная для исследований опорно-двигательного аппарата.

Источник: techcrunch.com

В МАИ разработали технологию сверхпрочной 3D‑печати авиатехники и протезов

Инженеры Московского авиационного института разработали инновационную методику увеличения прочности и срока службы деталей из композитов и полимерных материалов, изготовленных на 3D‑принтере методом послойного наплавления. Разработка будет полезна в авиастроении, а также изготовлении протезов и ортезов.

«С помощью новой методики можно на 30 % быстрее изготавливать опытные образцы авиационной техники. Таким образом можно делать разную оснастку: различные пресс-формы для формирования листового металла, приспособления для гибки трубопроводов, кондукторы для сверления, шаблоны для сборки и так далее», – заявил автор проекта, аспирант кафедры технологии производства и эксплуатации двигателей летательных аппаратов МАИ Антон Кузьмин.

Технология послойного наплавления позволяет использовать большое разнообразие термореактивных материалов с различными физическими и механическими свойствами. Однако у нее есть и недостатки, главный из которых – неравномерная прочность получаемых деталей. С этим и поможет бороться предложенная методика.

В МАИ отмечают, что разработанная технология помогает побороть неравномерность механических свойств напечатанных деталей – они становятся одинаково прочными во всех направлениях. После печати деталь утрамбовывается в тонком слое порошка – оксиде магния, затем запекается в печи при температуре, близкой к температуре плавления пластика, после чего выдерживается в течение 1‑2 часов. Утрамбованный порошок имитирует литьевую форму, и слои детали сплавляются между собой. Образцы, подверженные такой термической обработке, получаются на 20‑30 % прочнее исходных деталей, изготовленных при помощи других методик, а после химической обработки они становятся еще и более гладкими.

Источник: ТАСС

Экологичный ракетный двигатель: Made In Italy

Этот проект с использованием аддитивного производства назван огромным шагом вперед для итальянской космической промышленности. Компания AVIO SpA успешно завершила испытания многоцелевого экологически безопасного ракетного двигателя MPGE (multi‑purpose green engine), работающего на двухкомпонентном топливе. При его создании применялась SLM‑печать.

Проект MPGE – один из результатов усилий по наращиванию потенциала Италии в области космической логистики для наблюдения за космической средой и управления космическим трафиком. Двигатель предполагается задействовать в орбитальных и суборбитальных полетах.

Цель MPGE – быть «экологичнее» многих других ракетных двигателей за счет использования в качестве топлива перекиси водорода и керосина. И 3D‑печать сыграла здесь не последнюю роль. По информации компании Sòphia High Tech, которой было поручено создание камеры сгорания, системы терморегулирования, удлинителя сопла и секции впрыска, для создания MPGE использовались селективное лазерное плавление и обработка на станках с ЧПУ. В качестве материала был выбран сплав на основе никеля.

Успешные испытания в рамках проекта MPGE наглядно демонстрируют преимущества аддитивного и традиционного производства, которые работают в связке при создании компонентов ракет.

Источник: 3dnatives.com

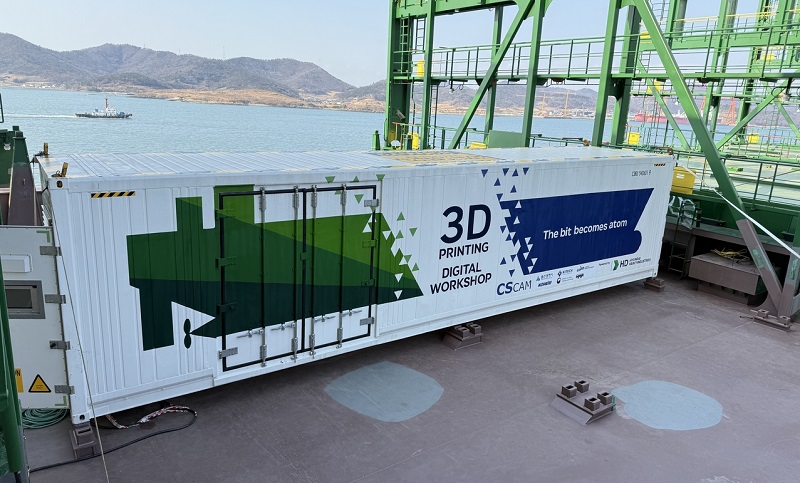

Hyundai тестирует аддитивное производство запасных частей прямо на судах

Компания HD Hyundai Heavy Industries разработала новую систему 3D‑печати, способную производить металлические детали для судов во время океанских рейсов. Южнокорейский судостроитель недавно завершил окончательные испытания технологии на заводе HD Hyundai Samho в Йонгаме, где были смоделированы условия мореплавания для проверки возможностей принтера.

В проекте приняли участие несколько ключевых игроков отрасли, включая производителя 3D‑принтеров CScam, судоходную компанию HMM, Korean Register и Ulsan Metropolitan City. Аддитивная система предназначена для производства до 350 различных деталей для технического обслуживания, ремонта и эксплуатации, что может сократить время, которое суда тратят на замену деталей в портах.

Для решения проблем, связанных с нахождением в море, HD Hyundai Heavy Industries оснастила систему вспомогательным устройством, компенсирующим движение и вибрацию судна, с тем чтобы обеспечить стабильное качество производства деталей.

Компания планирует запустить коммерческую версию этой технологии после завершения проекта в декабре. Система будет оснащена цифровой платформой, хранящей проекты деталей, что позволит производить их по требованию. Для судов, не имеющих возможности разместить принтеры на борту, компания намерена устанавливать их в портах, расположенных на распространенных морских маршрутах.

Источник: 3dprinting.com

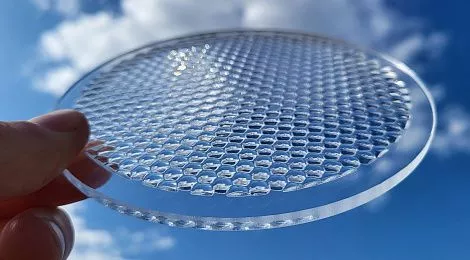

Проект HelioSkin: адаптивные солнечные панели, созданные с использованием 3D‑принтера

Солнечные панели обычно не очень эстетичны, что ограничивает возможности их установки. Исследователи из Корнельского университета придумали, как сделать их более привлекательными и эффективными. В рамках проекта HelioSkin они напечатали фотоэлектрические панели на 3D‑принтере в виде легкой ткани, части которой можно соединять и затем оборачивать вокруг объектов сложной формы для лучшего поглощения солнечного света.

Использование солнечной энергии может сократить 28 % выбросов CO2, поступающих от отопления, освещения и охлаждения. Проект HelioSkin, возглавляемый профессором архитектуры Дженни Сэбин, призван сократить выбросы парниковых газов.

Одним из главных источников вдохновения для исследователей стало изучение гелиотропизма, т.е. направленного роста растений под воздействием солнечных лучей. Проект фактически объединяет архитектуру, инженерное дело, математику и биологию. Для последней особенно пригодилось растение арабидопсис, которое изучали на клеточном уровне, чтобы лучше понять роль клеток в изменении кривизны стебля растения, когда он наклоняется к солнечному свету.

Результат на сегодня – небольшие солнечные навесы для задних дворов, которые можно использовать и в городских парках. С помощью машинного проектирования, цифрового производства и 3D‑печати удалось изготовить индивидуальные фильтры и фотоэлектрические панели, способные улучшить как поглощение света, так и архитектурную эстетику. Конечная цель – создание механически отслеживаемой оболочки для сбора солнечной энергии на выдвижных крышах, стадионах и даже небоскребах.

Источник: 3dnatives.com

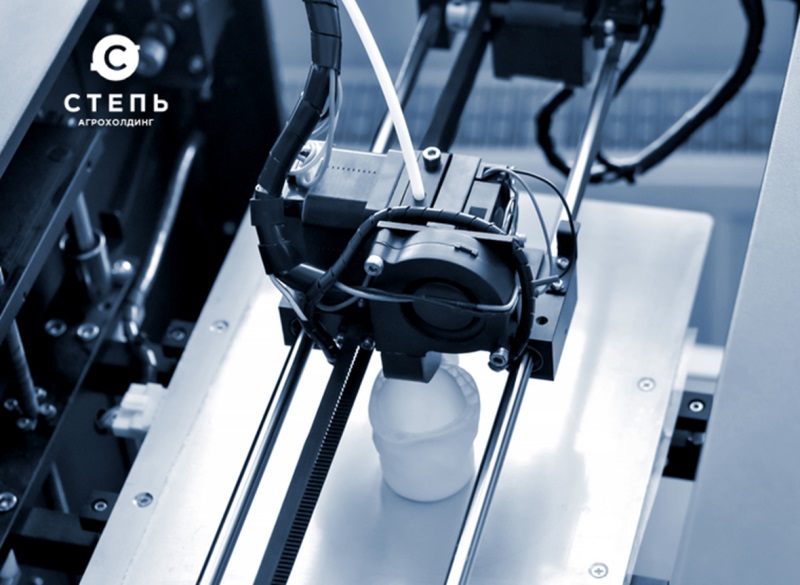

Агрохолдинг «СТЕПЬ» масштабирует аддитивное производство, сокращая расходы в 4,5 раза

Первый тестовый этап проекта по применению 3D‑печати в сельхозпроизводстве был успешно реализован в прошлом году. Тогда специалисты ростовской компании начали создавать дефицитные датчики, которые мониторят уровень зерна в комбайнах во время уборки. Проект показал свою эффективность.

С начала 2025 года Агрохолдинг стал масштабировать производство и приступил к созданию деталей для упаковочных линий бакалейной продукции. Сейчас идет массовое производство комплектующих, которые позволяют точно отмерять объемы круп и сахара, фасуемых в различные упаковки. Аддитивное производство не только сокращает расходы на необходимые запчасти в 4,5 раза, но и позволяет получать запчасти с необходимыми характеристиками в установленные сроки.

«СТЕПЬ» планирует развивать проект, наращивать ассортимент номенклатуры, изготавливаемой с помощью аддитивных технологий. В будущем возможно не только массовое производство таких комплектующих для нужд компании, но и реализация их на отраслевых рынках. Например, этой весной Агрохолдинг планирует провести испытания новых 3D‑деталей для посевных комплексов.

Источник: ahstep.ru

Впервые в ходе клинических испытаний проведена пересадка 3D‑печатной кожи

В Сиднее проходит клиническое испытание, которое может стать определяющим для лечения ожогов в будущем. В ожоговом отделении больницы Конкорд пациентке впервые в истории успешно пересадили кожу, созданную из ее собственных клеток и напечатанную прямо на послеоперационной ране.

Рана образовалась, когда врачи удалили небольшой участок здоровой кожи, чтобы пересадить ее на место ожога. Вместо того чтобы оставить донорскую зону заживать самостоятельно, они напечатали новую кожу.

Медики выполнили задачу в сотрудничестве с биотехнологической компанией Inventia Life Science с помощью роботизированного устройства. Аппарат послойно создает живую кожу непосредственно там, где это необходимо, имитируя естественную ткань организма.

Текущее клиническое испытание позволяет заглянуть в будущее, где пересадка кожи может стать более быстрой, эффективной и менее болезненной. Использование собственных клеток пациента устраняет риск отторжения, а первые исследования показывают, что напечатанная кожа заживает быстрее и позволяет уменьшить количество рубцов. Однако это только начало. Цель состоит в том, чтобы в конечном итоге печатать кожу непосредственно на ожогах и более глубоких ранах у постели пациента.

Источник: 3dprint.com

Рекорд Гиннесса: представлена крупнейшая напечатанная на 3D‑принтере конструкция

Объем конструкции составляет 13,75 кубических метра. Она представляет собой интерьер ресторана, который состоит из 23 напечатанных структур. Площадь самой крупной детали составляет примерно 100 кв. м. Общая длина конструкции равняется 15,73 м. Максимальная ширина достигает 6,78 м, а высота лестничного фасада – 8,6 м.

Специалисты использовали 158 FDM‑принтеров. Процесс изготовления деталей занял шесть месяцев, при этом всего получилось произвести 21,7 тыс. отдельных элементов. Специалисты подчеркнули, что в итоге вышло 10,2 тонны материала.

Проект выполнили российский бренд «Мята Platinum», компания Proto21 и архитектурная студия DA Bureau. В Книге рекордов Гиннесса достижение официально зафиксировали еще в конце февраля 2025 года. Представители организации отметили, что задумка позволяет превратить Дубай «в мировой центр 3D‑печати». Такую стратегию власти Объединенных Арабских Эмиратов запустили еще в 2016 году.

Источник: hi-tech.mail.ru

Фото в заставке © SydneyConnect/NSW Government

Статья опубликована 29.05.2025 , обновлена 27.08.2025