Дополнительное отверждение фотополимеров – что это такое? | Химия процеcса | Грамотный выбор света | Какие изделия нуждаются в дополнительном отверждении? | Легкий способ повысить прочность и качество

Дополнительное отверждение изделия в ультрафиолетовой печи (англ. post curing) – один из этапов процесса 3D‑печати по технологии лазерной стереолитографии (SLA). Хотя его часто недооценивают, он может оказать решающее влияние на конечные свойства напечатанной детали. Но это не универсальный способ, который подойдет в любой ситуации.

Чтобы принять правильное решение о продолжительности доотверждения изделий из разных материалов и разных размеров в УФ‑печи, требуются определенные навыки и опыт. Для одних деталей дополнительная полимеризация имеет важное значение, для других может не играть никакой роли. Рассмотрим подробнее технические нюансы этого процесса, являющегося важной частью SLA‑технологии, и обсудим, почему важно cделать все правильно.

Хотите напечатать прототип или функциональное изделие из фотополимера за 1‑2 дня? Тестовая печать бесплатно!

Дополнительное отверждение фотополимеров – что это такое?

Во время печати в SLA‑принтере определенные участки фотополимерной смолы подвергаются воздействию лазера, который вызывает их отверждение. По завершении этого процесса вся деталь будет отверждена, и может быть не совсем ясно, почему существует необходимость в последующей полимеризации. Для ответа на этот вопрос мы должны понять свойства светочувствительной смолы и способы ее превращения из жидкости в твердое вещество.

Находясь в жидком состоянии, фотополимерная смола состоит из множества несвязанных мономеров, смешанных с фотоинициаторами. Воздействие на эту смесь сильного ультрафиолетового излучения лазера приводит к тому, что фотоинициаторы вступают в реакцию, а мономеры связываются вместе и образуют полимер. Это первичная стадия отверждения.

Отвержденная смола представляет собой сшитую макромолекулу, то есть каждая ее часть непосредственно связана с любой другой ее частью. Однако после 3D‑печати останется много не сшитых в достаточной степени участков, что влияет на прочность на разрыв и на другие свойства. Для завершения молекулярной связи и создания любой возможной перекрестной связи может быть использован ультрафиолетовый свет.

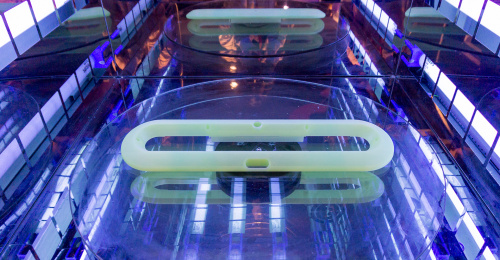

Солнце на самом деле является неплохим источником ультрафиолетового излучения для целей дальнейшего отверждения. Многие любители, использующие домашние SLA‑принтеры, просто оставляют напечатанные детали на какое-то время на солнце, и на этом процесс заканчивается. Но в более профессиональных решениях, как правило, используют УФ‑печи (камеры полимеризации), которые гораздо более легки в управлении.

Эксперты iQB Technologies рекомендуют: 9 изделий, которые выгоднее изготовить на фотополимерном 3D‑принтере

Зачем доотверждать?

Процесс постотверждения делает детали не только прочнее, но и стабильнее. Наличие непрореагировавшего фотоинициатора и несвязанных полимеров в модели означает, что ее состояние может долго продолжать изменяться после печати, особенно при воздействии солнечного света. Для деталей, к точности которых предъявляются повышенные требования (например, светоотверждаемых пломб в стоматологии), это совершенно неприемлемо.

Неокрашенные детали также могут изменить цвет под воздействием солнечного света, если их не подвергнуть надлежащему дополнительному отверждению. Это проблема SLA‑фотополимеров в целом, но она станет еще более явной, если деталь недостаточно отвердить.

Основной причиной доотверждения обычно является повышение прочности на разрыв и устранение нежелательной липкости поверхности. Модели из отдельных материалов могут быть немного мягкими перед последующим отверждением, а более слабые участки напечатанной детали могут провисать, что влияет на точность.

Не менее важен вопрос безопасности, ведь неотвержденная смола токсична для человека. Если не полностью отвержденные изделия будут контактировать с кожей, это приведет к раздражению или другим проблемам, особенно если пальцы оператора соприкоснутся со ртом. Последующее отверждение детали приводит к тому, что смола становится полностью стабильной и безопасной на ощупь.

Также читайте: Правильно ли вы храните филаменты и фотополимерную смолу?

Химия процесса

На отверждение влияют и тепло, и свет. Тепло увеличивает энергию в сшитой полимерной сетке и вызывает более активное движение на молекулярном уровне. Это увеличение энергии и подвижности значительно облегчает контакт реактивных групп друг с другом и формирование дальнейших связей.

Тем не менее ультрафиолетовый свет является основным ингредиентом, необходимым для последующего отверждения. Хотя оборудование и называют печью, на самом деле температура внутри нее совсем не высокая – не намного выше, чем в солярии. Смола, используемая в SLA‑печати, является светочувствительной, и воздействие на нее света вызывает реакцию. Как обсуждалось выше, в ходе первоначальной фазы отверждения при печати образуются не все возможные соединения, и поэтому необходимо стимулировать дальнейшие реакции. При воздействии ультрафиолетового света во время доотверждения образуются свободные радикалы, которые связываются с соседними группами и вызывают полимеризацию.

Грамотный выбор света

Неверно думать, что чем больше света вы обеспечиваете, тем быстрее проходит процесс или тем прочнее станет материал. Здесь важно учитывать длину волны света, воздействующего на фотополимер, из которого изготовлена модель. Светочувствительные смолы предназначены для реакции на определенные длины волн света, и использование другой длины волны при дополнительном отверждении даст неблагоприятные результаты.

Такова одна из причин, почему профессионалы 3D‑печати применяют специализированное оборудование для последующего отверждения. К примеру, фотополимеры ProtoFab лучше всего отверждаются под светом с длиной волны 355 нм. При использовании в 3D‑принтерах ProtoFab смол другого производителя это значение может быть другим. Скажем, фотополимеры Formlabs оптимально отверждаются при использовании ультрафиолетового излучения с длиной волны 405 нм. Это веская причина применять в работе собственную УФ‑печь ProtoFab, если вы уже используете расходные материалы, поставляемые ProtoFab. Применение УФ‑камеры другого типа или УФ‑отвердителя для средств для снятия лака будет в некоторой степени способствовать дополнительному отверждению, но не обеспечит максимальные механические свойства материала.

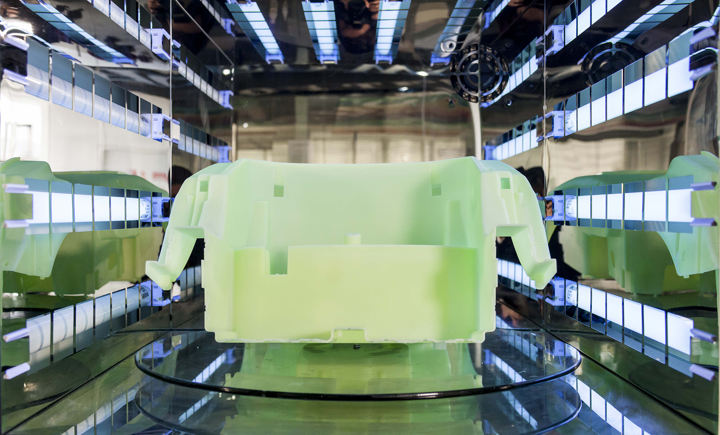

С солнечным светом или неспециализированным оборудованием связана еще одна проблема: отверждение может быть неравномерным. Солнце может светить больше с одной стороны, чем с другой, если постоянно не менять положение модели, это же относится и к средствам для снятия лака, которые излучают свет только сверху. Специальные печи обычно имеют вращающуюся платформу или УФ‑лампы, полностью окружающие деталь, чтобы обеспечить равномерное отверждение.

Читайте в блоге статью Доступные 3D‑услуги для бизнеса: в Краснодаре осваивают промышленный SLA‑принтер

Какие изделия нуждаются в дополнительном отверждении?

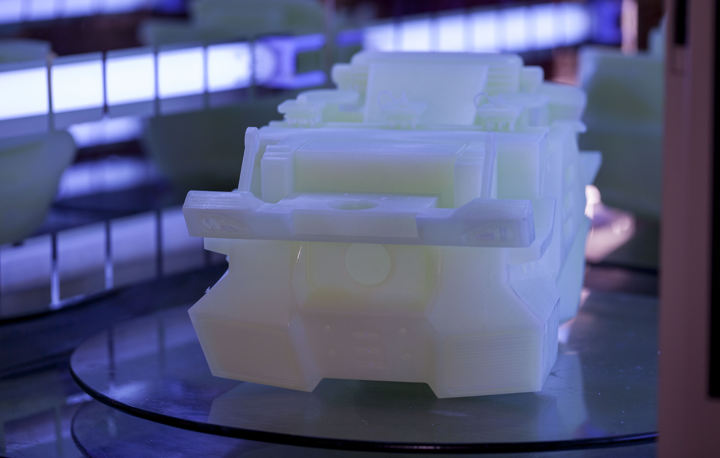

Фотополимеры бывают самых разных типов и обладают широким спектром свойств, и это оказывает влияние на постотверждение. Материалы, отличающиеся особенно низкой прочностью или высокой гибкостью, часто не требуют доотверждения, или же на это уходит мало времени. Результатом чрезмерного отверждения таких смол станет снижение гибкости и хрупкость. С другой стороны, материалы, выбранные специально для придания им прочности или жесткости, требуют наибольшего объема последующего отверждения, чтобы обеспечить усиление этих свойств.

Справа: обработку гибких материалов следует выполнять с осторожностью

Для стандартных материалов SLA, типа фотополимеров – аналогов ABS, требуется дополнительная полимеризация, но необязательно долгая. Специалисты ProtoFab обычно подвергают этому процессу в УФ‑печах материалы типа ABS‑like в течение примерно 20 минут. Прозрачные материалы потребуют чуть меньше времени, примерно 10‑15 минут. Как правило, все фотополимеры ProtoFab в той или иной степени нуждаются в доотверждении, и только в редких случаях его вообще не проводят.

Размер изделия также является немаловажным фактором, который следует учитывать при принятии решения о продолжительности дополнительного отверждения. Крупногабаритным объектам следует находиться в печи гораздо дольше, в то время как мелкие детали будут готовы всего за несколько минут. Вот тут‑то и проявляется накопленный опыт. Опытному специалисту известен оптимальный объем обработки моделей исходя из материала и габаритов, и можно не сомневаться, что механические свойства всех напечатанных изделий будут одинаковыми.

Легкий способ повысить прочность и качество

Хорошо выполненное постотверждение – это быстрый и простой способ повысить качество деталей, созданных с помощью SLA‑технологии. Модели, которые были хотя бы немного не доотверждены, вызовут различные проблемы и будут иметь гораздо меньший предел прочности на разрыв, чем модели, прошедшие полноценное отверждение.

Если речь идет об объектах, напечатанных из более мягких или гибких материалов, проявите бòльшую осторожность. В любом случае подавляющее большинство фотополимеров, применяемых в SLA‑печати, можно значительно улучшить благодаря дополнительному отверждению в ультрафиолетовой печи.

Материал предоставлен компанией ProtoFab

Статья опубликована 21.06.2022 , обновлена 09.12.2024