Применение SLM-технологии при изготовлении завихрителя | Этапы процесса селективного лазерного плавления | Преимущества и особенности селективного лазерного плавления | PRÄWEST: конкурентоспособный производитель, применяющий аддитивные технологии

Об особенностях и выгодах, которые способна дать предприятию технология селективного лазерного плавления (SLM), написано немало. Преимущества подобных инновационных методов лучше всего демонстрируются на практических примерах, и в этой статье мы подробно описываем технологическую цепочку аддитивного производства на основе проекта в области энергетического машиностроения. Используя металлический 3D-принтер SLM Solutions, немецкая компания PRÄWEST изготовила завихритель, позволивший существенно повысить эффективность впрыска топлива в стационарной газовой турбине.

Применение SLM-технологии при изготовлении завихрителя

Технология SLM была избрана компанией PRÄWEST, чтобы облегчить задачу изготовления модифицированной топливной форсунки. Этот так называемый «завихритель» служит для впрыска и равномерного распределения топлива в камере сгорания. Решающее значение здесь – обеспечить быстрое, равномерное и полное сгорание топлива за счет его оптимального распределения.

Завихритель изготавливается из сплава на основе никеля IN 718, который отличается чрезвычайно высокой устойчивостью к коррозии. При использовании процесса SLM типичное значение предела прочности на растяжение (Rm) для данного материала равняется 1230 Н/мм.

Использование технологии SLM при производстве завихрителя обеспечило снижение производственных затрат более чем на 65%.

Этапы процесса селективного лазерного плавления: как это происходит

Всю технологическую цепочку изготовления можно разделить на три этапа: подготовка к печати, основной процесс и постобработка.

1. Подготовка к 3D-печати

Основой для каждого компонента служит трехмерная CAD-модель, которая создается в индивидуальном порядке с учетом потребностей и запросов заказчика. После этого осуществляется перенос данных из программного инструмента САПР в программное обеспечение Magics.

На следующей далее стадии подготовки данных осуществляется выбор 3D-принтера и материалов, а также задается положение компонентов на платформе построения. Компоненты можно размещать рядом друг с другом, внутри друг друга (вкладывание) или друг над другом (упаковка). Улучшенная компоновка изделий в сочетании с возможностью одновременного производства позволяет значительно снизить затраты, поскольку, в зависимости от компонента, можно заметно снизить время выполнения установки и вспомогательных процедур.

Создание поддержек помогает обеспечить стабильную фиксацию компонента и рассеивание тепла в ходе процесса селективного лазерного плавления.

После этого программа SLM Build Processor (постпроцессор) автоматически или на основе заданных значений генерирует такие параметры процесса, как векторы экспонирования, скорость экспонирования, мощность лазерного излучения и расстояние между линиями штриховки. Выбранные параметры определяют толщину слоев компонента, точность выполнения поверхности и механические свойства. После «нарезки» компонента на отдельные, параллельные платформе построения слои, генерируются данные слоев — этот процесс называется «штриховкой». Толщина слоя (обычно 30-50 мкм) существенно влияет на параметры качества компонента, такие как размерная точность и качество поверхности, а также на продолжительность построения. Одновременно с подготовкой данных выполняется и подготовка 3D-принтера.

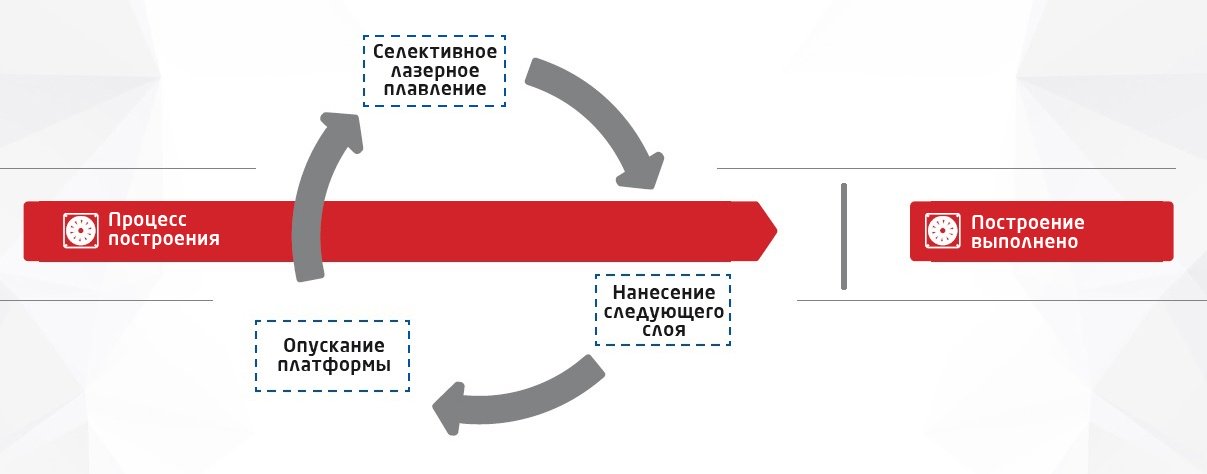

2. Основной процесс

Файл построения с помощью пользовательского интерфейса на базе Windows загружается в аддитивную установку, после чего производится построение компонента слой за слоем. Процесс построения представляет собой циклическое повторение операций нанесения слоя порошка и воздействия на него лазером. Частицы порошка сплавляются друг с другом вдоль контуров компонента и на тех участках поверхности, которые были определены на предварительном этапе.

Затем подъемно-опускная платформа с платформой опускается на толщину одного слоя, и наносится еще один слой порошка. Эта последовательность действий циклически повторяется с соединением геометрий текущего слоя с геометриями предыдущего слоя. По достижении последнего слоя компонента выполнение сессии построения завершается.

3. Постобработка

Неиспользованный порошок удаляется из камеры построения и просеивается для повторного использования. Платформа с компонентом удаляется из 3D-принтера; остатки порошка отсасываются с помощью вакуумного устройства. На данном этапе в зависимости от предъявляемых к компоненту требований может применяться термообработка.

После отделения компонента от платформы вручную удаляются поддерживающие структуры внутри проточного канала. На следующем далее этапе поверхности вручную зашлифовываются до необходимой шероховатости в канале; в качестве альтернативы можно подвергнуть поверхность механической обработке.

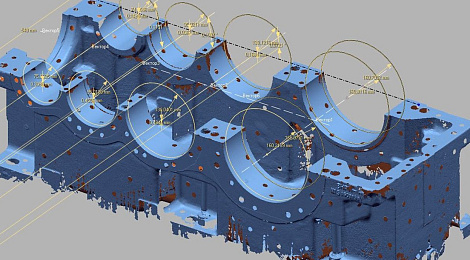

Затем производится финишная токарная обработка с учетом величины допуска на размеры компонента и требуемого окончательного внешнего контура. При этом удаляются все поддержки, которые, возможно, еще остались на внешнем контуре. Заключительной операцией постобработки является итоговое тестирование. На этом этапе с помощью различного измерительного оборудования, координатно-измерительных машин и 3D-сканеров производится проверка компонента на предмет соответствия требованиям, указанным в чертеже заказчика и модели.

Преимущества и особенности селективного лазерного плавления

Снижение затрат

Использование технологии SLM при производстве завихрителя обеспечило снижение производственных затрат более чем на 65%. Исключение двух этапов традиционного процесса также позволило более чем на один процент сократить время изготовления.

Функциональность

Свобода в работе с геометрией при проектировании изделий является одной из главных особенностей технологии SLM, которая позволяет улучшить функциональность компонентов. В рассматриваемом примере селективное лазерное плавление помогло оптимизировать геометрию завихрителя.

Внутренняя решетчатая структура и дополнительные каналы позволили обеспечить функциональную оптимизацию и интеграцию. Благодаря решетчатой структуре удалось снизить массу компонента и вместе с тем сократить количество необходимых материалов и ресурсов.

Эффективность

Широчайшие возможности при внесении конструктивных изменений также позволяют интегрировать новые функции. В данном примере была повышена эффективность газотурбинной системы. Таким образом, высокая гибкость SLM-технологии помогает повысить эффективность компонента. Производство без оснастки позволяет вносить конструктивные изменения при более низких затратах и более коротком времени изготовления. Благодаря этому процесс селективного лазерного плавления идеально подходит как для штучного, так и для серийного производства.

Гибкость

Технология SLM дает возможность вносить конструктивные изменения, которые были бы невозможны при использовании традиционных методов производства по техническим или экономическим причинам. В технологической цепочке селективного лазерного плавления эти изменения требуют меньших затрат времени и денег, что делает гибкое внесение доработок более экономичным и эффективным.

Экономия времени

Одно из главных преимуществ SLM-технологии – сокращение времени изготовления благодаря интеграции производства за счет использования процесса, исключающего необходимость в таких дополнительных этапах, как фиксация детали и настройка. При серийном изготовлении сокращение стадии подготовки производства может достигать 50 процентов. Также практически исключается еще один вид вспомогательных процессов производства — требующая значительных затрат времени и денег подготовка данных.

PRÄWEST: конкурентоспособный производитель, применяющий аддитивные технологии

Компания PRÄWEST была основана в 1945 году и за годы своей деятельности стала динамичным и инновационным предприятием. Занимаясь контрактным производством в аэрокосмической и турбомашиностроительной отраслях, компания со временем стала специализироваться на доработке конструкций сложных компонентов. Ее ультрасовременный парк оборудования включает в себя инструменты для фрезерных, токарных и шлифовальных работ, в том числе 130 фрезерных станков с ЧПУ и 24 робота.

PRÄWEST постоянно инвестирует в новые технологии с целью удовлетворить потребности своих клиентов, и одной из сфер ее интереса является одновременная пятикоординатная обработка сложных компонентов. Эти системы позволяют обрабатывать в пяти осях компоненты с диаметром до 2500 мм и массой до 15 метрических тонн.

Одна из приоритетных задач для PRÄWEST – обеспечение высокого уровня обслуживания клиентов. Высококвалифицированный сервисный персонал компании предоставляет постоянную круглосуточную поддержку, решая широкий спектр возникающих у клиентов проблем. Успех компании основан прежде всего на установлении долгосрочных доверительных отношений с клиентами и поставщиками, стремясь к тому, чтобы слово PRÄWEST ассоциировалось только с самым высоким уровнем обслуживания.

Материал предоставлен компанией SLM Solutions

Статья опубликована 23.03.2018 , обновлена 13.12.2021