Wabtec Corporation (США) – мировой поставщик оборудования, систем и цифровых решений для железнодорожного грузового и пассажирского транспорта, промышленности, горнодобывающей отрасли и судостроения. Компания работает более чем в 50 странах, имеет в штате свыше 27 тысяч сотрудников и включена в список Fortune 500 с доходом 8,2 млрд долларов. Если вы за последние десять лет ездили на поезде, очень возможно, что в нем были изготовленные Wabtec компоненты.

С 2017 года компания работает над созданием новых, более экологичных и перспективных деталей для тормозных систем и других устройств безопасности поездов по всему миру.

Тяжелая, дорогая и трудоемкая деталь

В Wabtec решили улучшить конструкцию панели тормозных приборов, которая весила 24 кг и состояла из нескольких элементов. Деталь была сделана во Франции, а затем отправлена в США для установки. Панель была слишком тяжелой, что сказывалось на эксплуатации поездов. Стандартный процесс изготовления детали занимает от трех до шести месяцев и подразумевает высокую стоимость, длительный срок ожидания, а также выбросы в атмосферу при транспортировке в США. Требовалось более эффективное решение.

Поможет ли 3D-печать оптимизировать производство в вашей организации? Закажите бесплатную консультацию экспертов iQB Technologies!

Перспективные идеи нуждаются в 3D-печати

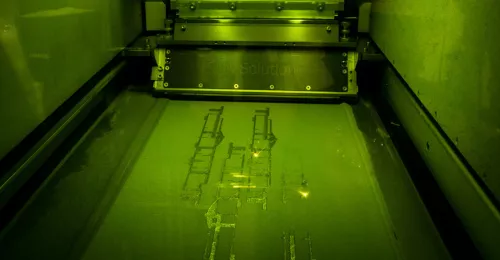

После испытаний нескольких 3D-принтеров различных компаний, занимающихся аддитивным производством, стало ясно, что для работы нужна система SLM 800, способная обеспечить необходимые для этого изделия скорость и масштабируемость. Это единственная система, которая способна печатать детали столь большого размера. Эта аддитивная установка идеально подходит для решения поставленной задачи, поскольку скорость печати значительно сократила сроки работы. Используя аддитивное производство, SLM Solutions и Wabtec совместно создали новую, улучшенную тормозную панель.

Система SLM 800 идеально подходит для печати больших деталей и обеспечивает необходимую для решения задачи скорость работыБретт Хэер, ведущий инженер-механик Wabtec

Немаловажный фактор, о котором следует упомянуть, – параметры 3D-печати. Параметры, используемые на одной машине SLM Solutions, можно синхронизировать с любыми другими 3D-принтерами, что позволяет Wabtec печатать деталь на месте. Это позволило еще больше ускорить изготовление детали и сократить экологический след. Кроме того, теперь Wabtec производит партию из шести единиц продукции, тогда как традиционными методами можно было изготовить только одну деталь.

Эксперты iQB Technologies рекомендуют статью: SLM-технология бьет рекорды: напечатан самый большой ракетный двигатель

3D-печать прошла проверку

«Поскольку панель тормозных приборов является важнейшей деталью поезда и отвечает за его безопасность, она подвергается серьезным сертификационным испытаниям, – комментирует Анри де Шассэи, руководитель отдела аддитивного производства Wabtec Transit. – Проверка включала в себя динамические, эксплуатационные и функциональные испытания с участием третьих лиц. Деталь превзошла стандартные показатели для пневматических и гидравлических испытаний на 30% и 50% соответственно. Нам удалось не только успешно пройти испытания, но и объединить конструкцию детали в единый элемент – это упростит техническое обслуживание и повысит общую безопасность поезда».

«Мы наконец смогли перепроектировать тормозную панель, которая долгое время производилась одним и тем же способом», – добавляет ведущий инженер-механик Wabtec Бретт Хэер. – Важно отметить, что подобные детали критически важны для обеспечения безопасности, и наши клиенты подвергают их целому ряду проверок».

Хотя аддитивные технологии по-прежнему могут восприниматься как нетрадиционный подход, заказчики Wabtec поддержали внедрение 3D-печати для создания перспективных деталей. Представители Wabtec считают, что аддитивное производство станет стандартным методом, и все больше направлений отрасли будут обращаться к этой технологии.

Эксперты iQB Technologies рекомендуют статью: Серийная 3D-печать металлом? SLM Solutions выпустила систему с 12 лазерами

Предвосхищая будущее

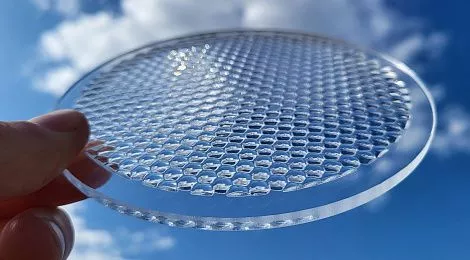

В Wabtec уверены, что после внедрения аддитивного производства появятся целые семейства новых продуктов. Компания уже изучила возможности использования 3D-печати для производства теплообменников и тормозных колодок, а также доработки суппортов.

Специалисты компании надеются, что использование систем SLM Solutions позволит в будущем создать еще более широкую линейку продуктов. Wabtec начала использовать аддитивные установки SLM 280 для работы с менее габаритными изделиями. «Уже несколько месяцев мы сотрудничаем с SLM Solutions, тестируя SLM 280 для печати теплообменников, – рассказывает Бретт Хэер. – Мы использовали и другие аддитивные технологии, однако пришли к выводу, что при производстве деталей подобной сложности технология SLM Solutions наиболее эффективна».

«По-настоящему понравилось в работе с SLM Solutions то, что с их помощью мы смогли быстро разработать тендерное предложение на поезд для Европы – всего лишь за три месяца!» – заключает Анри де Шассэи.

Результаты внедрения SLM-технологии:

-

сроки выпуска панели тормозных приборов сократились на 70%;

-

вес уменьшен на 50%.

Материал предоставлен компанией SLM Solutions. Фото в заставке © Beth Hollerich

Статья опубликована 19.08.2021 , обновлена 08.02.2022