Процесс селективного лазерного спекания | Сферы применения | Специфика, преимущества и недостатки SLS-технологии | Материалы для SLS-печати | Перспективы технологии

SLS (Selective Laser Sintering) – селективное лазерное спекание, одна из наиболее широко применяемых аддитивных технологий. Принцип действия SLS заключается в точечном спекании пластиковых порошков с разными компонентами лазерным лучом. Также существуют машины, которые спекают порошковый металл, – эта технология 3D-печати металлом устарела, но еще применяется. Мощность луча в производственных 3D-принтерах варьируется от 30 до 200 ватт.

Метод был создан в середине 1980-х в Техасском университете в Остине Карлом Декардом и Джо Биманом. В 1989 году изобретение запатентовала основанная Декардом фирма DTM Corporation, которую впоследствии приобрела компания 3D Systems. В недрах последней была создана еще одна фундаментальная аддитивная технология – это лазерная стереолитография (SLA-печать).

Напечатаем прототип из фотополимера за 1-2 дня! Обращайтесь прямо сейчас:

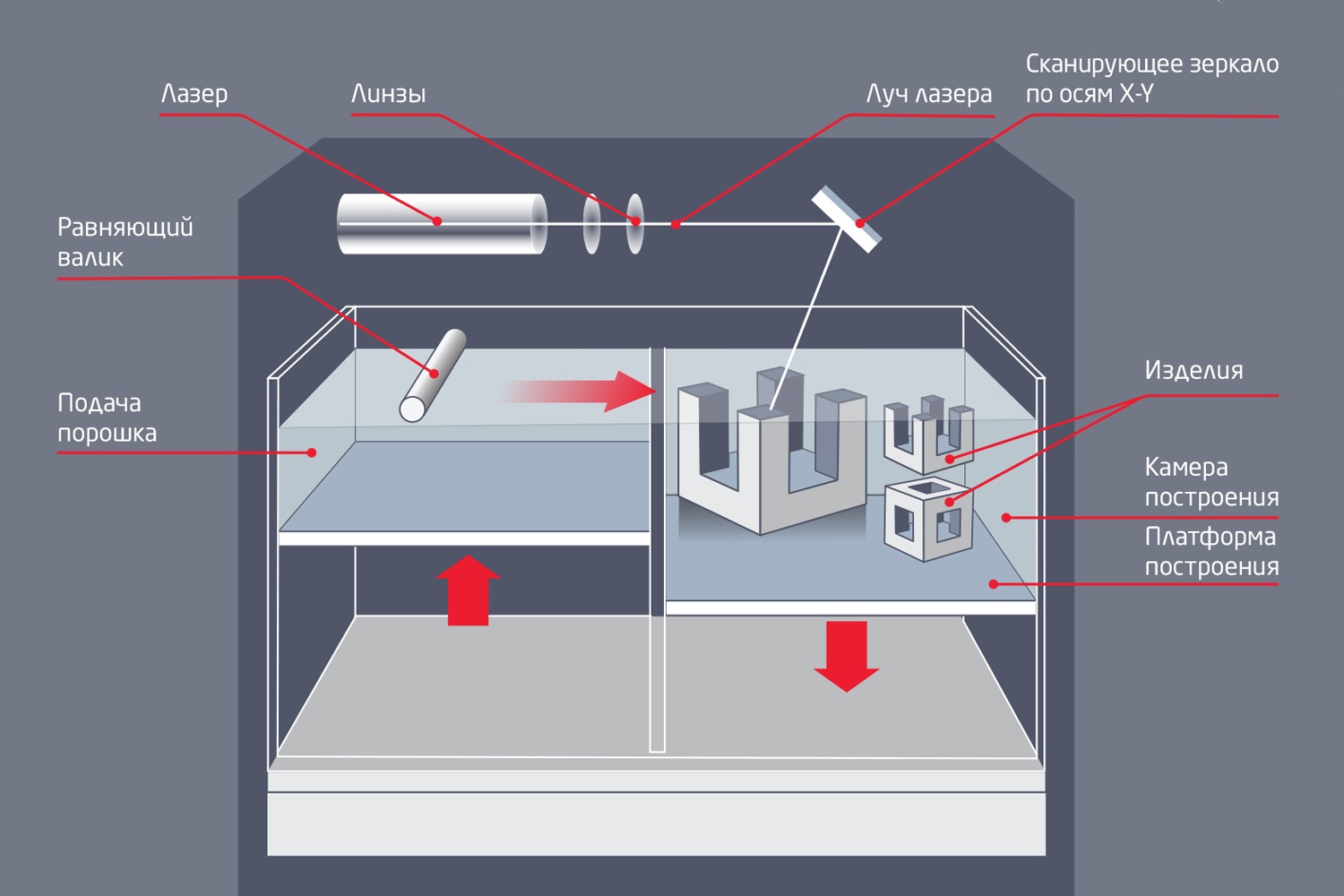

Процесс селективного лазерного спекания

- Технологический процесс начинается с разогревания материала до температуры, близкой к температуре плавления, что обеспечивает более быструю работу порошкового 3D-принтера.

- Порошок подается в камеру построения и разравнивается валиком на толщину минимального слоя материала.

- Лазерный луч спекает слои порошка в необходимых участках, совпадающих с сечением 3D-модели.

- Подается следующий слой порошка, камера построения опускается на уровень ниже.

- Процедура повторяется, пока не получится готовое изделие.

3D-принтеры, работающие по технологии SLS, имеют гибкие настройки. В зависимости от поставленных задач регулируются такие параметры, как температура, глубина и время воздействия. Также пользователь может задать работу либо только с переходными границами, либо спекание по всей глубине модели.

По завершении процесса построения может потребоваться финишная обработка. Для придания изделию идеально ровной формы выполняют полировку или шлифовку. Однако по мере усовершенствования технологий потребность в постобработке изделий, изготовленных на SLS-принтерах, становится все менее актуальной.

Технология 3D-печати по технологии SLS широко применяется в следующих отраслях:

- авиакосмическая промышленность;

- машиностроение;

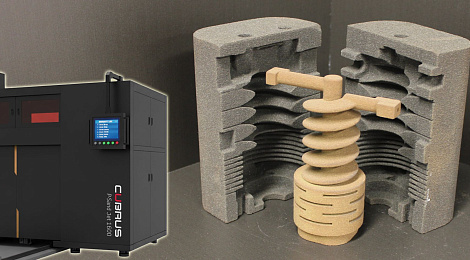

- литейное производство;

- строительство;

- архитектура, искусство, дизайн;

- инженерная отрасль.

Селективное лазерное спекание используется при изготовлении:

- функциональных прототипов;

- продукции мелкосерийного производства;

- моделей для точного литья по выплавляемым моделям;

- шлангов труб, прокладок, изоляционных шайб и других элементов в инженерии и строительстве;

- деталей силовых установок и многого другого.

Рекомендуем: Новейший гид по промышленной SLS-печати

Специфика, преимущества и недостатки SLS-технологии

Особенность селективного лазерного спекания – в том, что для построения геометрически сложных деталей не используется материал поддержки. В роли поддерживающей структуры выступает порошок, не подвергшийся воздействию лазерного луча.

.png)

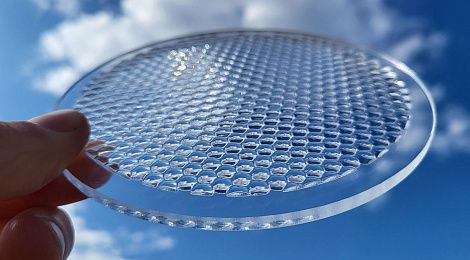

Материалы для 3D-печати по технологии SLS – пластиковые порошки с примесями, обладающие разными механическими свойствами. Широкий выбор материалов дает предприятиям, внедрившим SLS-технологию, дополнительную гибкость (подробнее – в разделе «Материалы для SLS-печати»).

Отсутствие поддержек дает возможность моделировать сложнейшую геометрию (как внутренних элементов, так и целого изделия), которой нельзя добиться при создании изделий традиционными методами. Кроме того, исключается риск повреждения напечатанной детали. Как результат – значительная экономия времени на сборку и средств на материалы.

Еще одна важная выгода, которую дает технология, – большой объем камер построения. Это дает возможность напечатать достаточно крупные объекты или небольшую партию за одну сессию. Максимальный размер камеры, реализованный в 3D-принтере, – 1 метр.

Технология обеспечивает высокую скорость печати. Поскольку она не предполагает полное расплавление частиц материала, SLS-установки более производительны, чем другие 3D-принтеры, работающие с порошками.

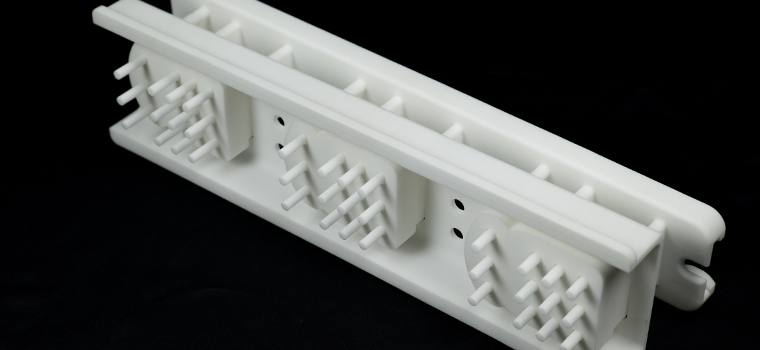

Модели и прототипы, созданные методом SLS, имеют превосходные механические характеристики: они отличаются прочностью, гибкостью, хорошей детализацией и термической стабильностью. SLS-технология не имеет себе равных, когда стоит задача изготовить долговечные пластиковые продукты. В плане прочности полученных изделий селективное лазерное спекание конкурирует с традиционными способами производства, такими как литье под давлением.

.png)

Как и у всех аддитивных технологий, у SLS-метода есть минусы:

-

Напечатанные детали требуют охлаждения в течение довольно долгого времени, вплоть до 12 ч., что замедляет производственный процесс.

-

Высокая пористость поверхности напечатанных моделей, требуется не очень простая постобработка.

-

Частые проблемы в ходе печати – усадка и деформация моделей.

-

Образуется много отходов порошка, которые не подлежат переработке.

-

Особые требования к помещению и условиям эксплуатации (главное – это фильтрация воздуха при кондиционировании, так как порошок вреден).

Материалы для SLS-печати

Благодаря широкому ассортименту материалов технология SLS достаточно универсальна. Сюда входят однокомпонентные порошки или порошковые смеси из различных материалов, таких как:

- полиамидные порошки (PA11, PA12, TPU и др.);

- модифицированные порошки (стеклонаполненные, керамонаполненные и др.);

- биосовместимые полиамиды.

.png)

Перспективы развития технологии

Технология SLS изначально использовалась для быстрого прототипирования, но постепенно сфера ее применения расширялась. Селективное лазерное спекание показало отличные результаты при мелкосерийном изготовлении готовых изделий, мастер-моделей для литья и т.д.

Не так давно еще одним интересным направлением применения селективного лазерного спекания стало изготовление предметов искусства. Технология продолжает развиваться: внедряются новые материалы, повышается мощность лазерного излучения, проводятся разработки по использованию нескольких материалов в одном технологическом процессе.

SLS-принтеры становятся производительнее, компактнее, проще в эксплуатации, при этом на рынке уже появились настольные модели, ориентированные на домашнее использование. Потенциал селективного лазерного спекания огромен, ведь этот метод открывает простор для реализации самых перспективных технических и творческих идей.

Остались вопросы? Наши эксперты готовы вас проконсультировать онлайн или по телефону +7 (495) 223-02-06.

Статья опубликована 15.09.2017 , обновлена 29.08.2024