Сферы применения | Преимущества технологии SLS | Актуальные примеры внедрения | Материалы для SLS‑печати | Постобработка | Резюме: SLS – за и против

Достижения в области технологий, в том числе аддитивных, постепенно приводят к большей доступности и компактности оборудования. Это касается и 3D‑принтеров, основанных на технологии селективного лазерного спекания (SLS). Еще недавно машины этого типа были достаточно неудобными, громоздкими и дорогостоящими, а в совокупности со скудной линейкой расходных материалов раскрыть все преимущества технологии получалось далеко не всегда.

Сегодня на рынке представлено множество достойных настольных SLS‑принтеров, подходящих для работы в офисе, а простые в эксплуатации и доступные промышленные установки даже начинают вытеснять традиционные методы производства, такие как литье под давлением и фрезеровка. В условиях нарушения поставок и логистики в мировой практике, а также удорожания производства и доставки, технология SLS‑печати открыла выгодную альтернативу для самостоятельного изготовления или воссоздания деталей и запасных частей.

Принцип действия SLS заключается в точечном спекании пластиковых порошков лазерным лучом, а некоторые машины могут изготавливать и металлические изделия. Если вы хотите больше узнать об этом методе, рекомендуем изучить статью нашего блога 6 особенностей селективного лазерного спекания.

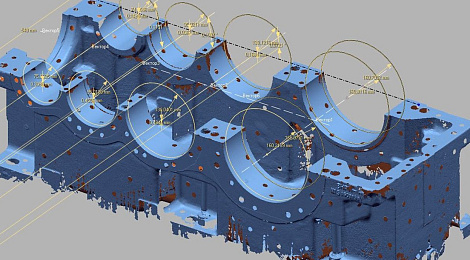

Селективное лазерное спекание используется в мелкосерийном, пилотном и экспериментальном производстве, для создания прототипов и конечных изделий, литейных мастер-моделей, макетов, функциональных моделей для оценочных испытаний, проверки конструкций и испытаний в аэродинамической трубе.

В каких отраслях SLS‑печать находит наибольшее применение?

-

Автомобилестроение: ложементы и зажимы, корпусные детали, воздуховоды и многое другое;

-

Аэрокосмическая промышленность: вспомогательные инструменты, воздуховоды, аксессуары;

-

Тяжелое машиностроение: оснастка, формы для литья;

-

Электроника: корпуса приборов, коннекторы и другие компоненты;

-

Медицина и здравоохранение: различные виды протезов, хирургические инструменты;

-

Строительство и архитектура: прототипы и макеты зданий, сооружений и конструкций;

Кроме того, технология будет выгодным решением в производстве потребительских товаров, ювелирном деле, дизайне, искусстве, науке и образовании.

Читайте в блоге 3D‑печать корпусов: от выбора материала до улучшения конструкции

Преимущества технологии SLS

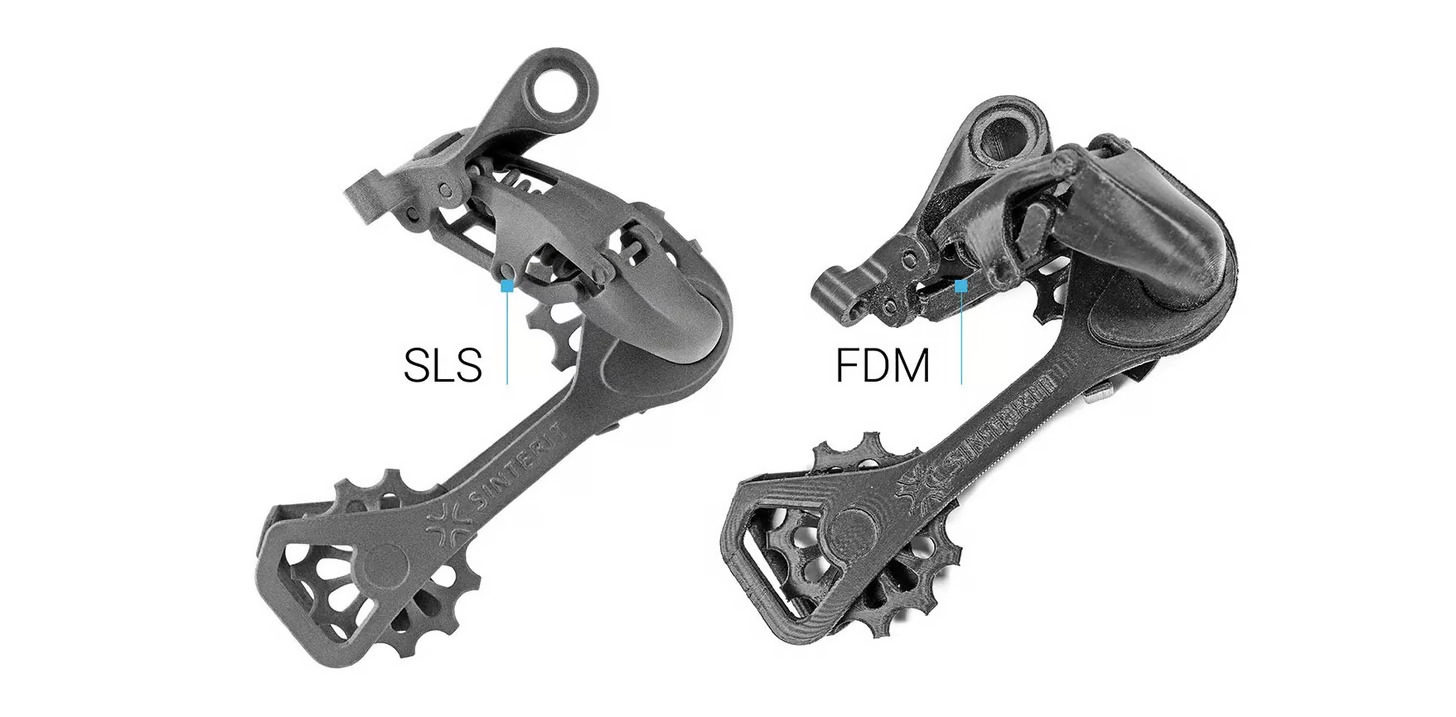

Основной аргумент в пользу SLS (в сравнении, например, с FDM, где используются полимерные нити) – это получение механически стабильных деталей с качественными поверхностями. FDM‑печать больше пригодна для решения промышленных задач, поскольку позволяет производить действительно прочные детали, особенно при использовании пластиков инженерного класса типа PEEK, PEI, нейлона или композитов.

SLS выбирают из‑за лучшего качества получаемых поверхностей, которые можно обработать, покрасить и отполировать, а также из‑за более высокой скорости производства партии деталей за один цикл. Также, в отличие от большинства аддитивных технологий, в селективном лазерном спекании не требуется создание поддержек, что дает возможность реализовать сложнейшую геометрию и упрощает весь процесс.

Механические свойства

Частицы полимера сплавляются в единое целое, отчего слои практически незаметны, а по прочности и долговечности результаты печати сравнимы с литьем под давлением. Технология позволяет печатать материалами инженерного класса.

Возможности дизайна

SLS‑технология обеспечивает создание объектов любой геометрии и сложности – при использовании традиционных методов производства это непрактично, а порой и невозможно. К деталям можно заранее применять различные методы оптимизации, к примеру, топологическую, сложностей с качеством геометрии не возникнет.

Скорость, продуктивность и доступность

SLS‑печать – метод быстрого аддитивного производства, а учитывая уровень развития технологий, которые позволяют применять в машинах сразу несколько лазеров, процесс продолжает ускоряться. Для небольших объемов прототипирования такое производство обходится намного дешевле традиционного, особенного при изготовлении запасных частей, мелкосерийных и уникальных деталей.

Смотрите видеозаписи вебинаров по внедрению 3D‑технологий, которые проводят эксперты iQB Technologies. Выберите интересующую вас тему и получите ссылку на видео:

Актуальные примеры внедрения

Когда речь заходит о высокой конкуренции в промышленности, ключом к успеху будут инновации. В мире, который переходит к Индустрии 4.0, компании постоянно оптимизируют производственные процессы, стремясь к экономической эффективности и устойчивому развитию, и большую роль здесь играет 3D‑печать.

Высокоэффективные лыжные ботинки Salomon

Один из ярких примеров такой интеграции продемонстрировал в 2023 году французский гигант рынка спортивного оборудования и снаряжения Salomon. Компания решила оптимизировать новые лыжные ботинки с помощью аддитивного производства, а именно – технологии SLS.

Исходя из требований высокого качества и производительности, дизайнеры Salomon выбрали 3D‑прототипирование на этапе разработки профессиональных лыжных ботинок. Дизайн изначально создавался в САПР, а прототипы были напечатаны из полипропилена PP1200 на SLS‑принтере. Затем была проведена сборка, изучены деформации и износ, просчитаны крепления, что помогло сэкономить на производственных затратах и ускорить процесс проектирования. Этот итеративный процесс стал ключом к обеспечению высочайшего качества спортивной обуви.

Ускоренное создание и запуск в производство новой модели мотоцикла

Задача: создание прототипов деталей мотоцикла.

Решение: 3D‑печать элементов пятью видами полиамида (в зависимости от детали).

Результат:

-

получение готовых изделий и сборка прототипа мотоцикла за два дня;

-

выполнение проверки на собираемость и эргономичность, а также проверки конструкций.

Первый в мире безвоздушный 3D‑печатный баскетбольный мяч

В феврале 2024 года производитель спортивного инвентаря Wilson Sporting Goods Co. (США) объявил о начале продаж безвоздушного баскетбольного мяча Airless Gen1, прототип которого был впервые представлен в прошлом году. Процесс производства включает в себя 3D‑печать по технологии SLS, шлифование, окрашивание и герметизацию.

По словам производителя, новинка полностью функциональна и соответствует требованиям, предъявляемым НБА к весу, размеру и отскоку мячей. Напечатанная решетчатая структура Airless Gen1 состоит из восьми похожих на дольки элементов – благодаря такому решению мяч не нужно надувать перед использованием.

Компания Wilson надеется, что коммерциализация безвоздушного баскетбольного мяча повысит интерес промышленности к 3D‑печати, а ее более широкое внедрение позволит решить проблему удержания воздуха при производстве мячей.

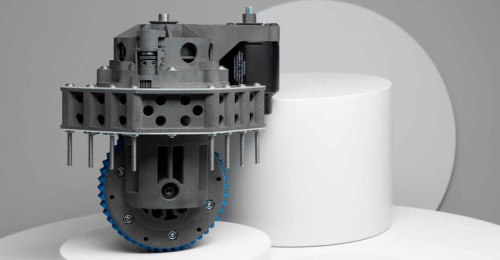

Производство захватных устройств для роботов-манипуляторов

Задача: увеличение производительности изделий.

Решение: 3D‑печать деталей полиамидом PA12 L 1600.

Результат: производство 180 комплектов полнофункциональных захватных устройств в день.

Рекомендуем материал 7 технологий 3D-печати, которые увеличат конкурентоспособность вашего предприятия

Материалы для SLS-печати

Не все принтеры на базе селективного лазерного спекания могут печатать одинаковым набором материалов. Некоторые рассчитаны, например, только на самые распространенные – PA11 и PA12, остальные виды расходных материалов обычно недоступны из‑за недостаточной мощности лазеров.

SLS‑принтеры с открытым каталогом материалов позволяют производить детали из любого списка порошков любых производителей, в то время как машины с закрытой системой одобрены для работы только с сертифицированными материалами, рекомендованными производителем машин.

Наиболее популярные порошковые материалы для SLS‑печати:

-

PA11 (нейлон);

-

PA12 (нейлон);

-

TPU, TPE, TPC (эластомеры);

-

углеволокнистые и стекловолокнистые (CF/GF) композиты на основе полиамидов;

-

биомедицинские материалы;

-

инженерные (PEEK и PEKK);

-

alumide (наполненные алюминием);

-

PP (полипропилен).

Постобработка

SLS‑машины способны создавать большие партии качественных деталей, однако многие компании сталкиваются с проблемой адекватной постобработки напечатанных изделий. Извлечение деталей из рабочего порошка, очистка каждой отдельной детали и дополнительные действия для улучшения качества поверхностей могут сильно замедлить такое производство. Хотя инструменты и сопутствующее оборудование повсеместно используются в 3D‑печати, следует обобщить и прояснить некоторые процессы.

Очистка порошка: на рынке уже широко распространены специальные многофункциональные машины для очистки, просеивания и смешивания использованного порошка, который снова становится пригодным для печати. Тем самым уменьшается расход материала.

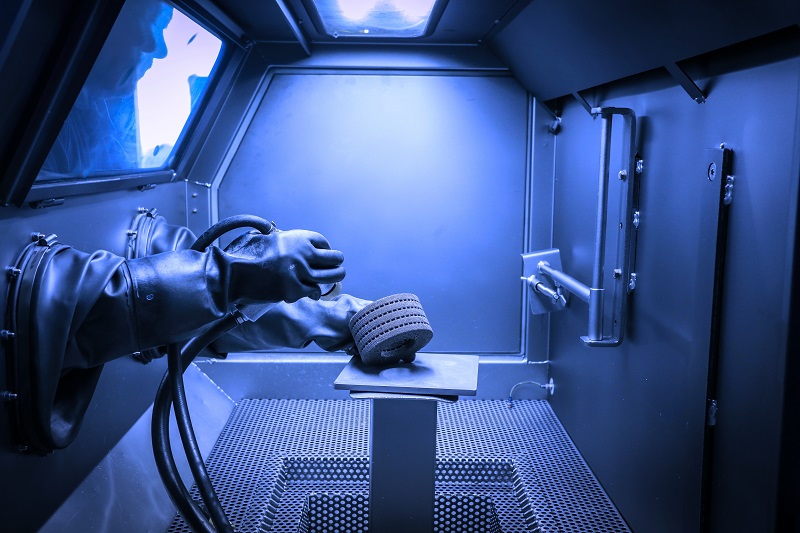

Воздушная и пескоструйная обработка широко применяется как первоначальный этап обработки поверхностей только что напечатанных моделей. В некоторых случаях качество обработки песком может удовлетворять требованиям к поверхностям конечных изделий.

Абразивная обработка и галтовка подразумевают использование специального барабана, в который детали помещаются вместе с абразивными элементами в виде стеклянных шариков или другими наполнителями. В процессе перемешивания и взаимодействия у напечатанных изделий улучшается качество внешних поверхностей.

Химическое сглаживание основано на использовании различных ванн с растворителями или паровых камер: пары «сглаживают» изготовленные модели.

Покраска и нанесение покрытий – заключительный этап обработки. Существует множество способов, каждый из которых рассчитан на конкретный результат и различается быстротой исполнения и стоимостью.

Резюме: SLS – за и против

Новейшие примеры применения селективного лазерного спекания, приведенные в статье, подтверждают: эта технология 3D‑печати остается одной из самых широко используемых и перспективных для прототипирования, НИОКР и мелкосерийного производства с использованием порошков полиамида и других термопластов.

Достоинства

-

Отличные механически характеристики напечатанных моделей.

-

Высокая скорость печати и производительность.

-

Отсутствие поддержек: неограниченная геометрическая сложность изготовленных изделий.

-

Идеальная поверхность для окрашивания.

-

Упругость материала: минимизация риска повреждения напечатанной детали.

Недостатки

-

Относительно небольшой выбор расходных материалов.

-

Шероховатая поверхность и пористость, требующие постобработки.

-

Высокая степень усадки.

Заинтересовались SLS или другими передовыми аддитивными технологиями? Наши эксперты предложат оптимальное решение, которое принесет реальные выгоды вашему бизнесу. Свяжитесь с нами прямо сейчас!

Фото в заставке © zongheng3d.com

Статья опубликована 21.02.2024 , обновлена 29.08.2024