Новые поколения беспроводной связи и 3D‑печать | Технологии 3D‑печати для изготовления антенн | Аддитивное производство антенн: краткий гид по материалам | Резюме: проблемы и перспективы

С появлением глобального стандарта мобильной связи 5G и перспектив перехода систем связи на миллиметровые волны и более высокие частоты от антенн потребуются высокий коэффициент усиления, широкая полоса пропускания и низкие потери. Аддитивные технологии, основанные на послойном выращивании конструкций, дают возможность изготавливать антенны произвольной формы более дешевым, быстрым и гибким способом.

Новые поколения беспроводной связи и 3D‑печать

Беспроводная связь стремительно развивается в течение последних нескольких десятилетий. Эта эволюция коренным образом изменила наше представление о современном обществе и способах взаимодействия. Антенны играют фундаментальную роль в системах беспроводной связи и могут использоваться для передачи и приема радиочастотных сигналов.

В связи с ростом спроса на более высокую скорость передачи данных последние десять лет исследователи и промышленники работают над созданием нового поколения систем связи, получивших название 5G. С появлением 5G концепция Интернета вещей получит увеличенную скорость передачи данных, зону покрытия и количество подключений. По мере того как различные устройства взаимодействуют с окружающей средой, количество объектов со встроенными датчиками растет в геометрической прогрессии. Поэтому основной задачей беспроводной связи становится разработка высокопроизводительных систем, в том числе антенн.

Кроме того, традиционные диапазоны частот связи ограничены и перегружены, что затрудняет обеспечение ожидаемых в будущем скоростей передачи данных. В результате требуются системы связи, использующие более высокие частоты, такие как миллиметровые волны (ММВ) и субмиллиметровые волны (СММВ). Одним из ограничений этих высокочастотных систем связи являются передатчик и приемник, в которых антеннам отведена ключевая роль. Для связи в диапазоне ММВ антенны должны быть высоконаправленными, чтобы уменьшить затухание в свободном пространстве, и должны поддерживать широкую полосу входного импеданса, сохраняя при этом хороший КПД излучения и надежные диаграммы направленности. Эти требования влекут за собой сложность конструкции, высокую интеграцию, малый вес и миниатюризацию антенн, что создает проблемы для существующих производственных процессов.

С 1980‑х годов технологии 3D‑печати получили широкое распространение в промышленности и научной сфере благодаря своим преимуществам, таким как быстрое прототипирование, низкая стоимость, экономия материалов и отсутствие необходимости в оснастке. При этом объект создается путем последовательного наложения слоев, что обеспечивает бесконечное разнообразие структур для мелкосерийного производства изделий со сложной геометрией. 3D‑принтеры имеют большой потенциал для изготовления радиочастотных устройств типа антенн, работающих в миллиметровых и более высоких диапазонах частот.

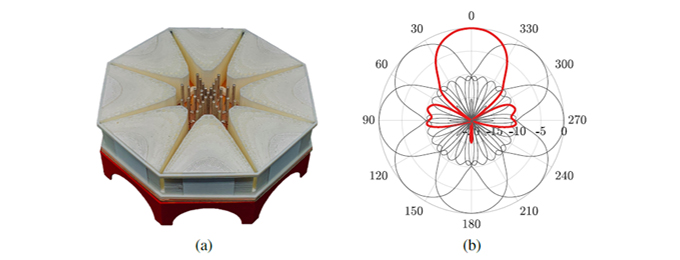

Существуют исследования, посвященные различным типам 3D‑печатных антенн, которые обычно производятся с использованием металлов, полимеров и керамики (линзовые, диэлектрические резонаторные и патч‑антенны). Некоторые из этих устройств могут работать в диапазоне ММВ с надежными диаграммами направленности излучения, высоким коэффициентом усиления, хорошим КПД излучения и сверхширокополосностью для применения в мобильной связи, спутниках, дистанционном зондировании и других областях.

Несмотря на значительный прогресс в производстве антенн с помощью 3D‑печати, требуется разработка и изготовление более детальных и сложных конструкций для миллиметрового и терагерцового диапазонов. Этого можно достичь путем изучения технологий и разработки разнообразных материалов.

Технологии 3D‑печати для изготовления антенн

Моделирование методом послойного наплавления (FDM)

В этом методе используется экструзия материала (в виде нити или гранул), который расплавляется в экструдере и укладывается слоями для создания желаемых объектов. В качестве расходных материалов для FDM обычно используются ABS, PLA, поликарбонат (PC) и другие полимеры. Из‑за ограничений, связанных с процессом печати и материалами, FDM‑принтер почти во всех случаях может изготавливать только пластиковые детали. Это подразумевает необходимость последующей обработки при изготовлении металлических антенн, например, металлизации проводников.

Недавно в FDM был применен инновационный материал Electrifi, позволяющий печатать антенные конструкции в один этап. Это филамент с более высокой проводимостью, чем у обычных нитей, – уникальный металлополимерный композит, состоящий в основном из биоразлагаемого полиэстера и меди, которые не представляют опасности. Появление Electrifi дает возможность обойтись без дополнительной постобработки для производства антенны или ее проводящих частей.

FDM – процесс прямого производства, и технология получила широкое распространение благодаря своей низкой стоимости. Однако точность печати, определяемая размером сопла экструдера и точностью перемещения экструдера по осям X‑Y‑Z, не является оптимальной. Типичные размеры сопла составляют около 200 мм и выше, а шероховатость поверхности колеблется между 10 и 50 мм. Таким образом, FDM‑принтеры могут использоваться только для изготовления низкочастотных антенн.

Лазерная стереолитография (SLA)

Технология основана на фотополимеризации: источник света избирательно засвечивает жидкую фотополимерную смолу, которая затем затвердевает. SLA – один из оптимальных методов 3D‑печати небольших сложных объектов. Точность деталей, зависящая от размера пятна лазера и перемещения по осям X‑Y‑Z, – самая высокая по сравнению с другими аддитивными технологиями. SLA‑установки обеспечивают разрешение до 20 мкм и менее, тогда как большинство коммерческих 3D‑принтеров достигают 50‑200 мкм.

SLA‑печать позволяет изготавливать детали нужного размера с гладкой поверхностью с высоким разрешением, которые достаточны для работы в диапазоне ММВ. Кроме того, доступна технология CSLA, использующая керамику, а не фотополимеры. Фотополимерная печать успешно используется для корпусирования РЧ‑компонентов, однако непригодна для применения в миллиметровом диапазоне с малыми потерями. В процессе CSLA после печати происходят процессы удаления связующего и постспекания (в результате которых удаляется полимерная фракция и остается только керамический материал), что позволяет изготавливать цельнокерамические компоненты. Поэтому CSLA играет важную роль в производстве диэлектрических антенн, в частности линзовых и диэлектрических резонаторных.

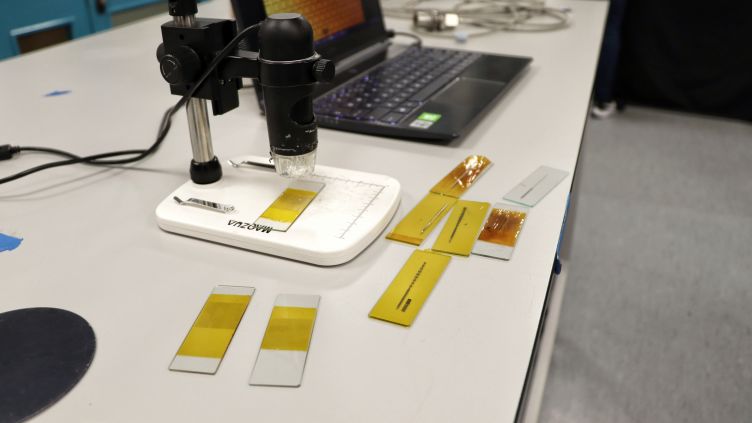

Технология струйной фотополимерной печати PolyJet

В установках на базе PolyJet используются жидкие материалы, которые распыляются струйной головкой и быстро застывают под действием ультрафиолетового излучения, создавая тонкие слои толщиной до 16 мкм. Несколько печатающих головок могут подавать разные типы фотополимеров (например, для печати детали и поддержек). Технология позволяет быстро изготавливать компоненты сложной формы с гладкой поверхностью по низкой цене, однако для конструкции с проводником требуется процесс металлизации. С помощью Polyjet успешно изготовлено несколько типов диэлектрических антенн и электромагнитных структур с запрещенной зоной. PolyJet – хороший вариант для 3D‑печати антенн для ММВ-, СММВ- и ТГц‑частот.

Селективное лазерное плавление и селективное лазерное спекание (SLM/SLS)

SLM и SLS относятся к группе технологий Powder Bed Fusion (PBF), основанных на печати металлическим, полимерным или керамическим порошком. Лазерный луч проходит по платформе построения, и частицы порошка выборочно расплавляются, превращаясь в твердые детали. Разрешение, определяемое лазерным пятном, размером частиц порошка и движением лазера, составляет примерно десятки микрон, что является неудовлетворительным.

При исследовании с помощью сканирующего электронного микроскопа было обнаружено, что некоторые нерасплавленные частицы порошка остаются видимыми, а это увеличивает шероховатость поверхности компонента. Тем не менее, PBF‑технологии обладают универсальностью, так как позволяют печатать из нескольких типов материалов (SLS), а также использовать металлические порошки (SLM) для прямого изготовления металлических изделий без постобработки.

Струйная печать связующим веществом (Binder Jetting)

В технологии Binder Jetting композитный порошок склеивается путем выборочного впрыска жидкого связующего вещества из одного или нескольких сопел, формируя трехмерный объект. По сравнению с процессом спекания или плавления, он происходит при значительно более низкой температуре, поэтому защитный газ, предварительный нагрев или вакуумная камера не требуются. Тем не менее, напечатанные таким образом детали отличаются хрупкостью и чаще всего нуждаются в постобработке для улучшения механических свойств.

Минимальная толщина слоя составляет 0,1 мм. В BJ‑принтерах могут использоваться различные материалы, включая металлы, керамику, полимеры и биоматериалы. В производстве антенн методу Binder Jetting уделяется меньше внимания по сравнению с другими аддитивными технологиями, и почти во всех случаях обычно используются металлы. Однако метод имеет потенциал для недорогого и высокоскоростного производства.

Аддитивное производство антенн: краткий гид по материалам

Итак, для аддитивного производства антенн применяются следующие материалы, имеющие свои преимущества и недостатки: термопласты, фотополимерные смолы, керамика и металлический порошок. Изготавливаемые на 3D‑принтерах антенны можно разделить на несколько категорий с точки зрения материала, используемого в производстве:

-

полимерные;

-

керамические;

-

металлические антенны, которые печатаются напрямую проводящими материалами или печатаются диэлектрическими материалами и затем металлизируются;

-

антенны из композитных материалов (как правило, на основе полимерных матриц с керамикой);

-

интегральные антенны из нескольких материалов (в основном это антенны, различные части которых состоят из проводников и диэлектрических материалов).

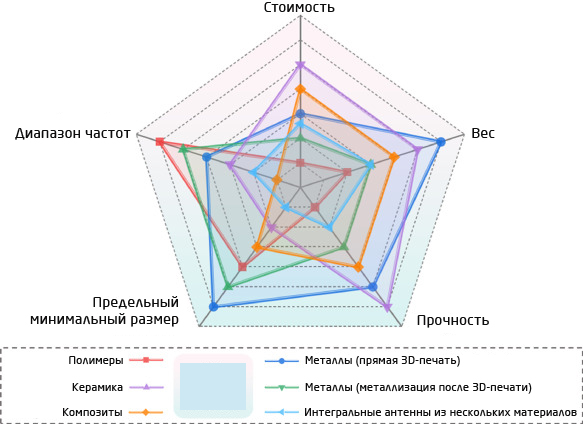

Очевидно, что самый экономичный вариант – 3D‑печать полимерами. Благодаря обширным исследованиям полимерные антенны стали доступны для применения в микроволновом и ТГц-диапазонах. Полимеры также дают возможность создавать легкие антенны, отвечающие требованиям систем связи 5G. Однако механическая прочность полимерных антенн ниже по сравнению с металлическими.

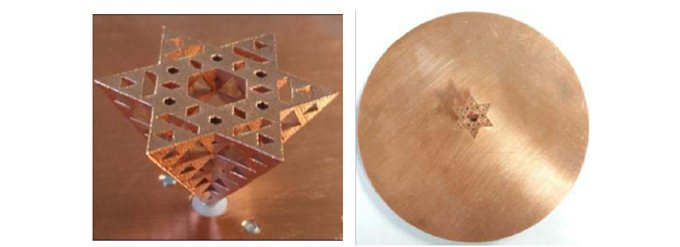

Антенны, изготовленные методом прямой 3D‑печати металлом, обладают высокой механической прочностью, однако большой вес и повышенная шероховатость поверхности ограничивают их применение в системах высокочастотной связи. Антенны, прошедшие металлизацию после 3D‑печати, по сравнению с цельнометаллическими гораздо экономичнее из-за стоимости материалов и больше весят. Однако им не хватает конструкционной прочности, и они не подходят для эксплуатации в суровых условиях или для производства высокомощных устройств.

Керамические материалы обеспечивают более широкий диапазон диэлектрической проницаемости и более стабильные механические свойства, чем полимеры. При проектировании антенн увеличение диэлектрической постоянной способствует миниатюризации антенн. Таким образом, керамические антенны могут достигать меньших размеров по сравнению с полимерными и металлическими. Кроме того, керамические антенны играют важную роль в антенной системе благодаря созданию новых видов СВЧ‑диэлектрической керамики.

Применение композитов перспективно при ограниченной диэлектрической проницаемости. Размер антенн из композитных материалов может быть уменьшен за счет использования композитов с более высокой диэлектрической проницаемостью.

3D‑печать интегральных антенн из нескольких материалов предполагает дополнительный выбор различных материалов, что приводит к снижению стоимости и веса. Миниатюризация антенн возможна благодаря их новым конструкциям и комбинациям материалов с высокой диэлектрической проницаемостью. В то же время плохое сочетание разных деталей влияет на механическую прочность антенн.

Резюме: проблемы и перспективы

Благодаря технологическим инновациям существует несколько методов производства антенн, в том числе для новых стандартов беспроводной связи. Аддитивное производство способствует значительной экономии ресурсов и затрат, обеспечивая создание антенн со сложной структурой в короткие сроки. Различные технологии 3D‑печати с использованием большого ассортимента материалов (полимеры, металлы, керамика и др.) могут играть ключевую роль в производстве антенных устройств, стимулируя развитие передовых систем связи. Применение той или иной технологии и материалов должно начаться с тщательных НИОКР, прежде чем будет найдено оптимальное решение.

Аддитивные технологии – будущее производства. Однако для того, чтобы с их помощью можно было эффективно изготавливать передовые функциональные антенны, необходимо преодолеть ряд трудностей, к которым в первую очередь относятся:

-

разработка новых материалов для 3D‑печати с гибкими электромагнитными свойствами, проводящих филаментов и других материалов с высокой проводимостью;

-

проектирование инновационных конструкций антенн, улучшение разрешения и качества поверхности;

-

реализация необходимых функций: печать отдельных элементов или целых устройств, использование нескольких материалов.

Исследование опубликовано в Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers. Авторы: Yaru Wang, Xueqin Zhang, Ruyue Su, Mingji Chen, Chujing Shen, Hao Xu, Rujie He

Материал приводится в сокращении. Источник: sciencedirect.com

Статья опубликована 08.02.2024 , обновлена 08.02.2024