Преимущества корпусов, напечатанных на 3D-принтере | Разработка кастомизированных корпусов для электроники: какой материал для 3D-печати выбрать? | Как проектировать корпуса для 3D-печати | Доступ к компонентам | Прочность корпуса, напечатанного на 3D-принтере | Качество и точность | Закажите услугу 3D-печати

Внедрение аддитивного производства может принести вашему бизнесу больше пользы, чем можно представить. Производство электроники требует больших усилий, но благодаря 3D-принтерам этот процесс можно упростить. Мы рассмотрим одну конкретную деталь: корпус электронного прибора. Как можно его улучшить и тем самым оптимизировать весь производственный процесс? Об этом и пойдет речь в статье.

Масштабируемое производство электроники

Изготовление электронных устройств сопряжено с определенными трудностями. Как создание корпусов для электроники может влиять на успех соответствующих проектов и бизнеса в целом?

Обратите внимание на преимущества масштабируемых и адаптируемых корпусов. Создавая электронные приборы, вы должны идти в ногу с меняющимися требованиями рынка, в том числе учитывать рекордно короткие сроки выполнения проектов. Это становится возможным благодаря оптимизированному и масштабируемому процессу производства. Реализация принципов «Точно в срок» при изготовлении деталей также может стать огромным преимуществом для бизнеса.

В электронной промышленности аддитивное производство открывает множество перспектив. Рассмотрим пример пластикового корпуса. Уже здесь технология 3D-печати может принести значительную пользу. Внедрение 3D-печати – решение, способное ускорить производственные процессы и повысить конкурентоспособность. Но это еще не все. Аддитивные технологии также позволят реализовать инновации и улучшить конструкцию корпусов.

Эксперты iQB Technologies рекомендуют статью: 14 часто задаваемых вопросов о производственной FDM-печати

Преимущества корпусов, напечатанных на 3D-принтере

Адаптируемость

Аддитивное производство обеспечивает практически безграничную свободу действий. При изготовлении корпусов на 3D-принтере можно предусмотреть защелки, соединения «в замок», резьбовые соединения и гибкие шарниры. Благодаря продуманным функциональным возможностям корпус станет более универсальным.

3D-печать обеспечивает гибкость проектирования, недостижимую при литье под давлением. Действительно, внести изменения в конструкцию готовой пресс-формы практически невозможно. Если требуется изменить проект, придется начинать все с начала.

С 3D-печатью все иначе: нужно всего лишь внести изменения в 3D-файл, что ни на минуту не приостановит процесс изготовления. Возможность быстро корректировать рабочие процессы повышает адаптивность производства без лишних затрат. Благодаря 3D-файлам не нужно беспокоиться о сроке службы конструкции корпуса или иной детали. Изменения можно вносить в любой момент, как только это понадобится.

Другое значительное преимущество аддитивного производства – массовая кастомизация. Вы можете адаптировать рабочие файлы согласно потребностям клиента. Изготовление нескольких итераций корпуса на 3D-принтере не увеличит стоимость производства!

3D-принтер: ProtoFab SLA600 DLC

Материал: фотополимер Formula W

Толщина слоя: 100 микрон

Время печати: 12 часов

Результат работы: корпус лазера, пригодный как для проверки собираемости, так и в качестве мастер-модели для литья в силикон

Хотите опробовать 3D-печать прототипов или функциональных изделий? Тестовая услуга – бесплатно!

Инновации

Аддитивное производство дает возможность внедрять инновации и совершенствовать проекты. Благодаря 3D-печати можно сосредоточиться на том, что вы хотите создавать, а не на том, что способны, учитывая ограничения традиционного производства. Экспериментируйте и совершенствуйте свои проекты с помощью передовых технологий.

Вы можете учесть все функциональные особенности детали и интегрировать их прямо в устройство.

Ускорение производственных процессов

Ускорение процессов способствует росту бизнеса. При создании электронного устройства дизайн и эргономика корпуса так же важны, как и его характеристики. Это требование легко реализуется благодаря возможности очень быстро создавать сложные формы. 3D-печать – самая быстрая технология прототипирования: уникальные прототипы можно изготавливать без пресс-формы, что обеспечивает низкую стоимость детали.

При 3D-печати цена зависит не от количества деталей, а от количества используемого материала. Благодаря изготовлению нескольких итераций одного и того же корпуса 3D-печать будет гораздо более надежным и экологичным методом производства, чем традиционные. Используя напечатанный на 3D-принтере прототип, можно проверить эргономику, особенности материала, а также соответствие внутренних компонентов или дополнительных элементов. Благодаря широкому диапазону материалов для 3D-печати вы можете оценить их преимущества и качество сборки исходя из требований проекта.

3D-печать идеально подходит для изготовления пластиковых корпусов. Если нужно кастомизировать продукт или соблюдать принципы «Точно в срок», преимущества этой технологии для вашего бизнеса несомненны.

Эксперты iQB Technologies рекомендуют статью: От прототипа самолета до биомедицины: Sharebot открывает новые возможности

Разработка кастомизированных корпусов для электроники

Какой материал для 3D-печати выбрать?

Какой материал оптимален для изготовления корпусов? Чтобы разработать проект и приступить к 3D-моделированию, необходимо выбрать материал и принять во внимание проектные параметры.

Пластиковые корпуса для электроники могут быть разработаны на базе аддитивного производства с использованием адаптированных материалов. Для 3D-печати корпусов из пластиков особенного подходят такие материалы на основе нейлона, такие как Nylon PA12 или Nylon PA11. Это недорогие материалы, которые можно использовать для изготовления прототипов, а также малых или больших серий. Фотополимеры, обладающие разнообразными механическими свойствами, также подходят для печати прототипов и конечных изделий.

Как проектировать корпуса для 3D-печати

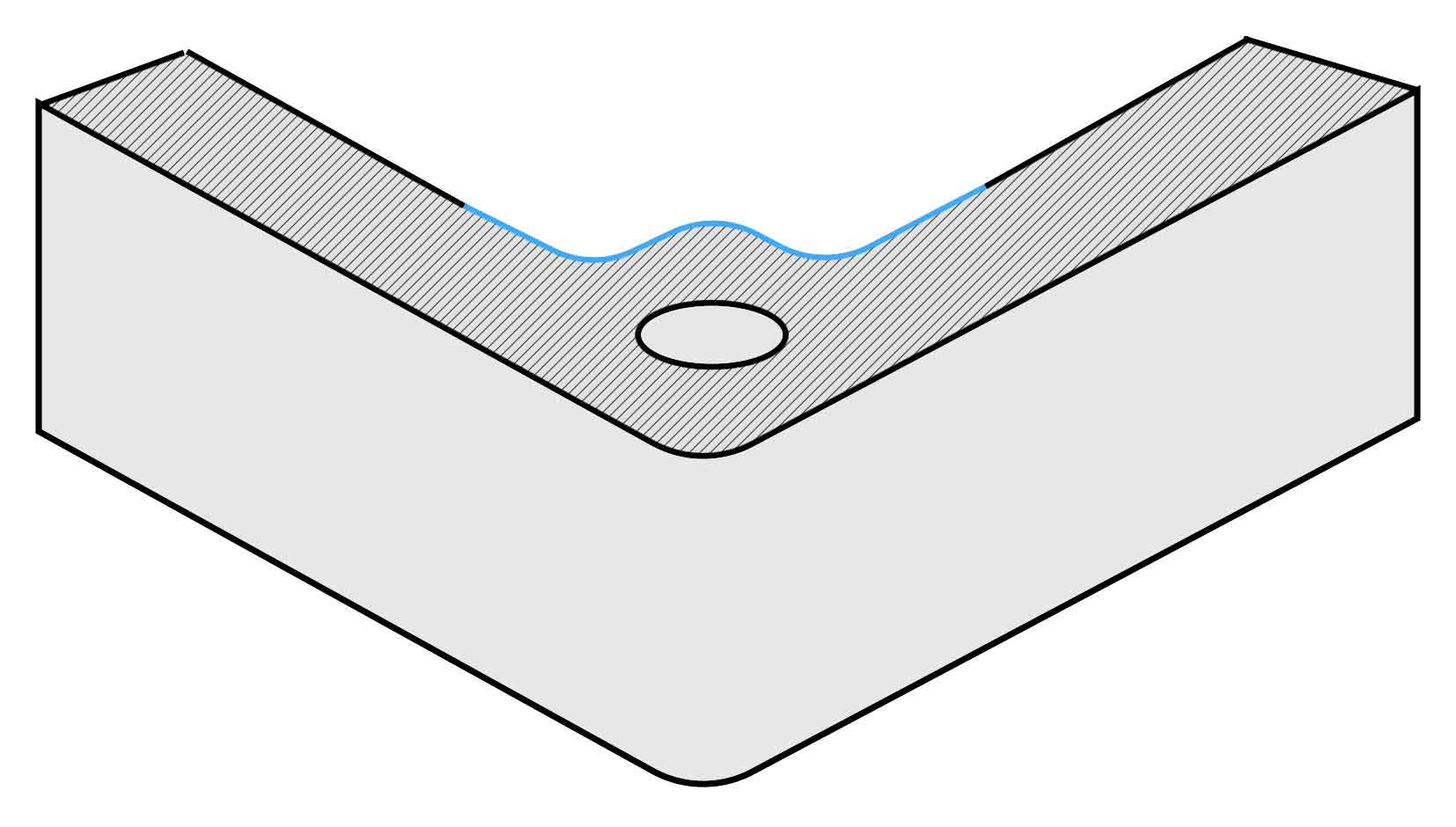

Прежде чем приступать к моделированию корпуса, рекомендуется начать проектирование с компонентов, которые он будет вмещать. Таким образом можно разместить компоненты и убедиться, что все помещается, а также предусмотреть зазоры для разъемов или кабелей. Чтобы гарантировать, что все компоненты поместятся, мы рекомендуем оставить зазор в 0,5 мм между компонентами и напечатанными на 3D-принтере элементами.

Доступ к компонентам

Первое, о чем нужно подумать при проектировании корпуса, – что туда поместить и как потом к этому получить доступ. Если доступ к компонентам не требуется, вы можете разработать специальный крепеж или во время сборки корпуса использовать клей для его полной герметизации.

Если же доступ к компонентам корпуса необходим, можно использовать следующие механизмы:

-

полужесткие проушины;

-

сдвижные панели;

-

винты;

-

обычные и гибкие шарниры;

-

сборные конструкции.

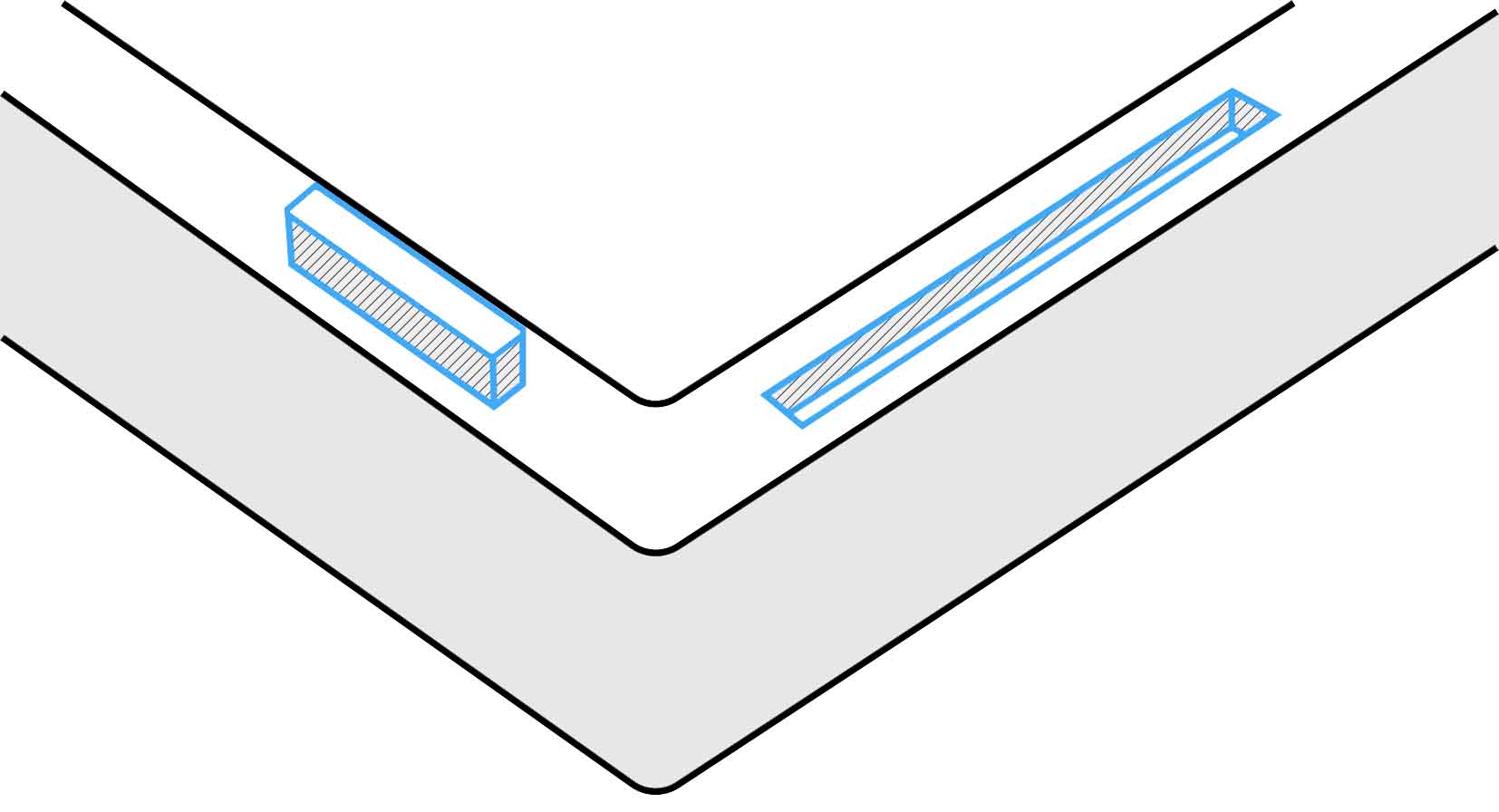

Проушины, пазы и фланцы помогают в сборке и совмещении деталей. Кроме того, при соблюдении минимальных размеров этих элементов они позволяют повысить прочность корпуса.

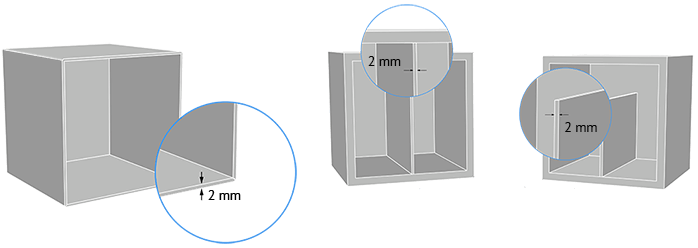

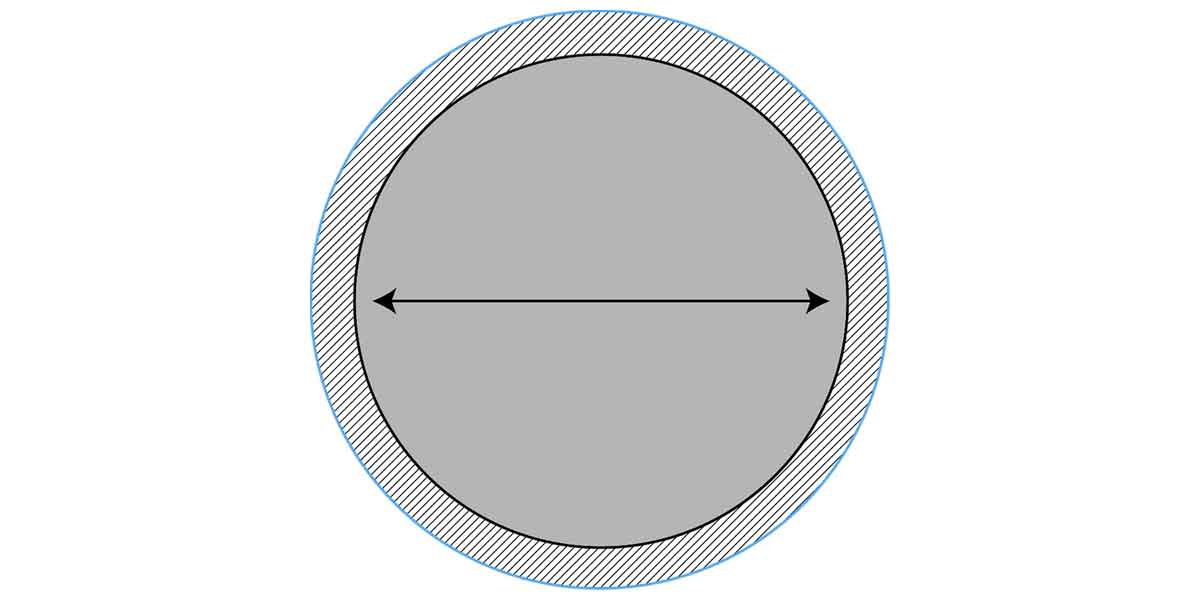

Прочность корпуса, напечатанного на 3D-принтере

Главное, что нужно учитывать, – это толщину стенок корпуса. Этот параметр определяет вес, жесткость, прочность и возможные сферы применения корпуса. Даже если 3D-принтер способен печатать небольшие детали и тонкие стенки, мы рекомендуем соблюдать минимальную толщину стенок 2 мм. Это значение обеспечивает структурную прочность, сохраняя небольшой вес детали. Оптимальную толщину также можно определить с помощью проектного руководства по используемому материалу.

Однако будьте внимательны, поскольку в зависимости от длины корпуса стенки толщиной 2 мм могут гнуться, что может привести к некоторой усадке.

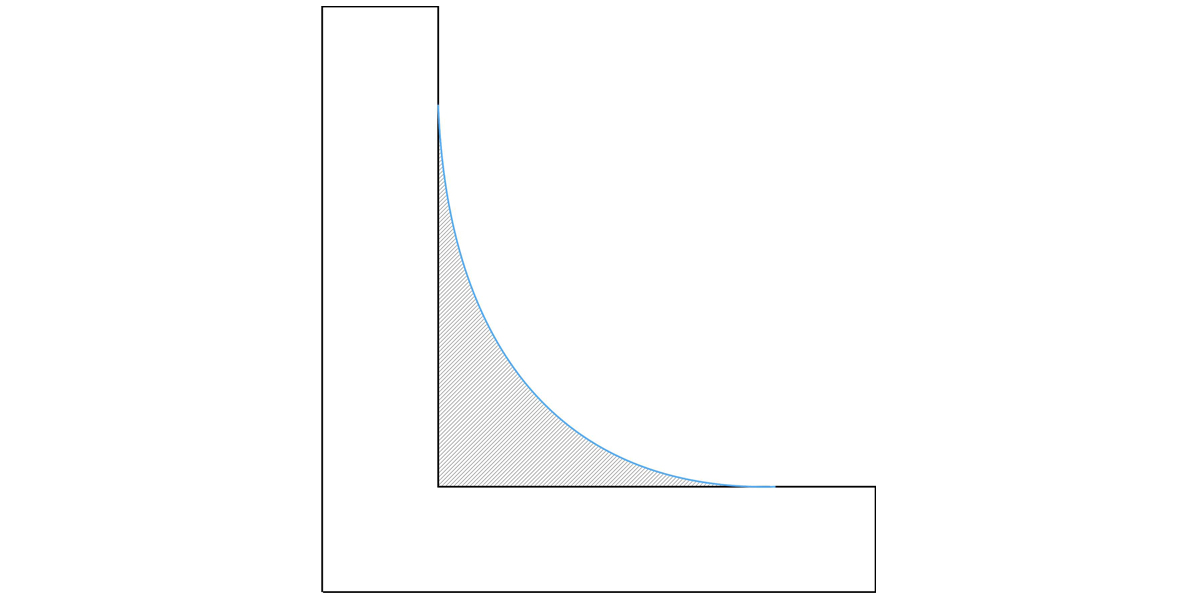

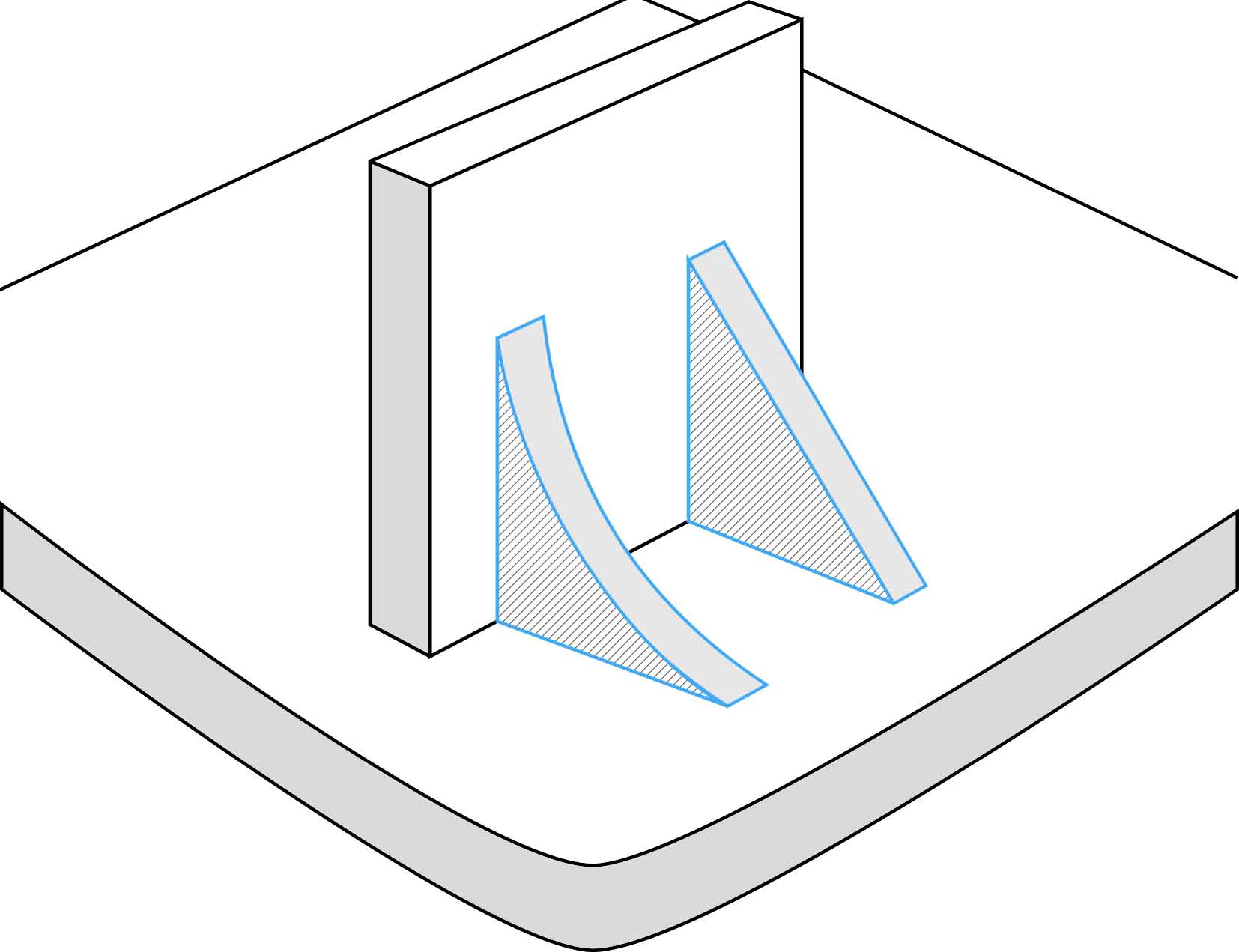

Ключевой особенностью 3D-печати является скругление углов, поскольку жесткие углы могут быть напечатаны некачественно. Скругления необходимы как внутри корпуса, так и снаружи.

Для внешних углов на поверхности корпуса можно использовать небольшое скругление (1 или 2 мм).

Внутри корпуса углы можно укрепить утолщениями и скруглениями. Совсем небольшой радиус упрощает 3D-печать и уменьшает концентрацию напряжения на углах.

3D-печать корпуса: качество и точность

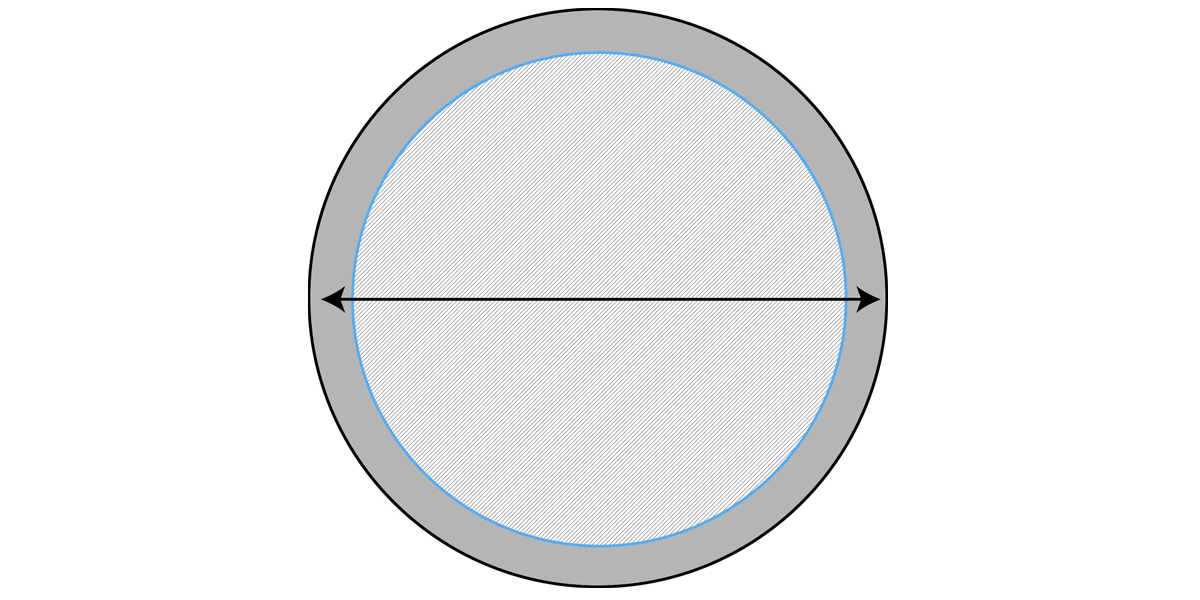

Если конструкция содержит зазоры или отверстия под крепеж, подберите материал, обеспечивающий нужную точность. Пластик для 3D-печати обеспечивает высокую точность, но мы рекомендуем просверливать или пробивать отверстия после печати с помощью специальных инструментов.

Для крепления компонентов в корпус часто добавляются небольшие стенки и тонкостенные элементы. Эти элементы должны соответствовать минимальной толщине используемого материала, и, кроме того, мы рекомендуем добавить такие структуры, как уголки или ребра жесткости, которые сделают элемент более прочным и обеспечат корректную 3D-печать.

И наконец, помните, что, помимо быстрых итераций и создания прототипов, 3D-печать можно использовать для массового производства корпусов.

В статье использованы материалы компании Sculpteo

Статья опубликована 25.03.2021 , обновлена 30.11.2023