1. FDM vs традиционное производство

2. Отличие профессиональных и промышленных FDM-принтеров от настольных

3. Толщина слоя

4. Габариты изделий

5. Скорость печати

6. Пластики в классическом и аддитивном производстве

7. Печать пластиковой нитью или гранулами

8. Постобработка

9. Пластики и их возможности

10. Поддержки

11. Программное обеспечение

12. Опыт создания запчастей и материалов для обслуживания оборудования

13. Термоусадка материала при крупноформатной 3D-печати

14. Подогрев платформы

У читателей блога и участников вебинаров компании iQB Technologies накопилось немало вопросов о самой популярной и доступной аддитивной технологии – моделировании методом послойного наплавления (FDM). Отвечает эксперт нашей компании по решениям 3D-печати Виктор Наумов.

Когда FDM-печать выгоднее традиционных методов производства?

С каждым годом этот вопрос становится все интереснее, так как технологии развиваются, появляются новые полимеры, и все больше «узких мест» в производстве можно устранить с помощью 3D-печати.

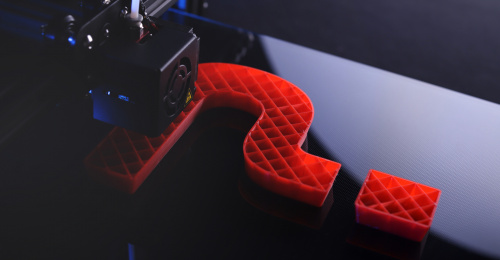

Посмотрим, в каких случаях технология FDM будет выгоднее классических способов производства, а иногда станет единственным возможным решением:

-

когда нет необходимости в 100% заполнении изделия;

-

при создании деталей с сетчатой структурой, с прямыми или острыми внутренними углами (радиаторов и т.п.);

-

если у детали сложная геометрия, в том числе сложные внутренние каналы;

-

при изготовлении малой серии (до 500 единиц) или опытных образцов в НИОКР;

-

при производстве литейных мастер-моделей, выплавляемых и выжигаемых моделей в ювелирной промышленности;

-

при создании стоматологических шаблонов, элайнеров, временных коронок из биосовместимых материалов;

-

когда функция важнее облика.

Все сказанное справедливо и для других технологий 3D-печати. Дополнительное преимущество FDM в том, что это самый доступный аддитивный метод в плане стоимости оборудования и расходных и материалов.

Хотите выбрать 3D-принтер или заказать бесплатную тестовую 3D-печать? Оставьте онлайн-заявку, и эксперты iQB Technologies проконсультируют вас и подберут оптимальное решение под ваши задачи:

Чем профессиональные и промышленные FDM-принтеры отличаются от настольных?

1. Качество комплектующих

Самые бюджетные 3D-принтеры (в обиходе их называют «дрыгостолы») – это машины, у которых двигается стол и экструдер перемещается вверх и вниз. Колебания на непрочной рамке исключают хорошее качество, и для достижения оптимального результата приходится выбирать очень низкую скорость печати.

Механика и кинематика в FDM-печати имеет наибольшее влияние на конечное качество деталей. Чем крепче механические компоненты, чем качественнее рельсовые направляющие и каретки, тем меньше будет огрехов. Стальной корпус и крупная платформа позволяют выполнять печать на больших скоростях с высоким качеством. Соответственно, стоимость производственных машин выше, так как комплектующие дороже.

2. Тип камеры построения

Домашние принтеры имеют открытую рабочую камеру, профессиональные и промышленные – чаще всего закрытую. Во втором случае внутри камеры обеспечивается обособленная среда, исключающая внешние воздействия, что дает возможность решать серьезные производственные задачи.

3. Подогрев платформы

Подогреваемая камера построения используется только в производственных машинах, и это еще одно их преимущество перед настольными. Высокотемпературные пластики (ULTEM, PEEK) имеют сильную внутреннюю усадку и внутреннее напряжение. Подогрев платформы – необходимое требование при использовании таких материалов, в противном случае модель отклеится от стола либо ее разорвет во время печати.

Какова толщина напыляемого слоя?

Толщина слоя варьируется от 10 микрон до нескольких сантиметров – зависит от оборудования и решаемой задачи. Если нужна более высокая точность, то толщина будет меньше, и наоборот.

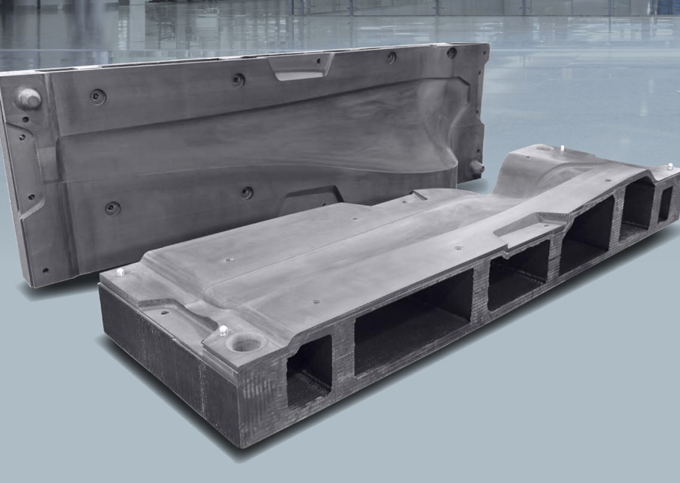

Изделия каких габаритов можно напечатать на производственном FDM-принтере?

Минимальные габариты напечатанного объекта – 100 х 100 мм. Крупноформатные установки способны напечатать изделие размером до 2,5 м, поэтому идеальны для применения в таких отраслях, как авиакосмическая промышленность, судостроение, автомобильная индустрия. Самый большой объект, выращенный на этом принтере, – 11,25 куб. м, и это не предел.

Современные производители способны предложить решения, которые могут быть кастомизированы под конкретное производство и задачи заказчика. Вы получите установку с необходимым именно вам функционалом и размером камеры построения.

Создав с помощью 3D-печати литейную форму для лопастей ветроустановки, исследователи хотят повысить эффективность их конструкции. Такие лопасти помогут значительно уменьшить скорость вращения турбины, что повысит ее производительность, рентабельность и экологическую безопасность.

Университет получил возможность создавать прототипы без помощи сторонних компаний, что существенно сокращает время простоя и стоимость прототипирования.

Как определить нужную скорость печати?

Чем меньше скорость 3D-печати, тем выше качество. Это связано с тем, что полимерная нить может не успевать охлаждаться и застывать, и каждый последующий слой будет создавать дефект на предыдущем. Это отразится на качестве всей поверхности.

Оптимальную скорость печати нужно подбирать исходя из механики оборудования, материала и диаметра сопла экструдера. Даже для одного и того же материала с разным красителем (допустим, PLA красного и синего цвета) настройки печати должны быть разными. Сужу по личному опыту.

Обратите внимание на решения с двумя экструдерами (IEMAI MAGIC-HT-PRO, IEMAI MAGIC-HT-MAX, Sharebot 43, Sharebot Q Dual). В принтере этого типа второй экструдер может печатать параллельно вторую деталь, что увеличивает производительность вдвое.

Пластики в классическом и аддитивном производстве: что рентабельнее?

Материалы используются одни и те же, но 3D-печать пластиками – чаще всего выгодная альтернатива формовке или литью. Разберемся почему:

-

необходимую вам форму можно напечатать без каких-либо дополнительных затрат (например, на утилизацию материала после фрезерования);

-

себестоимость ниже, поскольку напечатанное изделие безотходное;

-

при 3D-печати можно выполнить топологическую оптимизацию 3D-модели, снизив вес и улучшив прочностные характеристики.

Задача: сокращение цикла разработки и повышение эргономичности гоночных велосипедов Colnago, выпускаемых для Тур де Франс

Решение: 3D-печать прототипа руля велосипеда в маcштабе 1:1 на 3D-принтере Sharebot Q из PLA-пластика

Результат: аддитивное производство дало возможность избежать неожиданных задержек и лишних трудозатрат, ускорить цикл разработки и оптимизировать продукт без необходимости вносить дорогостоящие изменения в производственную оснастку

Печать пластиковой нитью или гранулами. В чем отличие?

По сути, это одна технология, но есть нюансы. Различают:

-

собственно FDM/FFF (Fused Deposition Modeling / Fused Filament Fabrication) – послойное наплавление при помощи прутка (нити);

-

FGF (Fused Granular Fabrication) – метод прямой экструзии гранул полимера.

Как работает FDM-машина? Полимерный пруток диаметром 1,75 или 2,85 мм подается через несколько роликов, которые его зажимают и проталкивают в нагревательный элемент, где он начинает плавиться, и через горячее сопло материал выходит слоями.

В FGF-принтере вместо роликов, захватывающих пруток, предусмотрен шнек. Подача гранул выполняется с помощью компрессора, далее они загружаются в шнек, где полимер начинает расплавляться, и густая масса материала вытекает через сопло. Полимер плавится, еще не достигая сопла. Мягкий аморфный материал находится на одной из лопастей шнека, и через большое сопло продавливается большое количество материала.

Машины, печатающие гранулами:

-

гораздо производительнее FDM-принтеров, работающих с нитями, и подходят не только для прототипирования, но и для серийного изготовления конечных изделий;

-

не применяются для мелкогабаритной печати: размер платформ таких принтеров – от 1000 х 1000 мм, диаметр сопел – от 0,4 мм;

-

всегда имеют закрытые камеры построения.

Добавлю, что нити производятся из гранул, поэтому гранулы как конечный расходный материал всегда доступнее.

Как достичь ровной поверхности при 3D-печати пластиками?

Гладкость моделей – ахиллесова пята FDM-печати. Если требуется ровная поверхность, изделие нуждается в ручной механической обработке и/или фрезеровании. Также, в зависимости от поставленных задач, используются шлифовка, полировка, окраска и другие методы.

Для того чтобы упростить рабочий процесс и сэкономить расходы, выпускаются комбинированные решения – 3D-принтер на базе технологии прямой экструзии гранул полимера со встроенной системой постобработки. На основе 3D-модели параллельно разрабатываются две программы, с некоторым запасом при печати. Модель печатается достаточно «жирным» слоем, и далее, запуская вторую управляющую программу, вы обрабатываете поверхность трехосевым фрезерным станком. Используя подобную систему «два в одном», вы получаете готовое изделие с требуемой гладкостью поверхности.

Какой пластик самый прочный? А какой обеспечивает максимальную твердость поверхности?

Самые жесткие материалы на сегодня – это ULTEM и PEEK. А твердость зависит от геометрии вашего изделия.

ULTEM (PEI) имеет невероятно широкий диапазон свойств и решает десятки различных задач – в пищевой промышленности, медицине, авиакосмической отрасли, при создании штамповой оснастки и выкладки композитных материалов.

PEEK и PEKK – тугоплавкие пластики, которые применяются в авиа- и судостроении. Максимально прочные и жесткие, в отдельных случаях могут быть альтернативой алюминию или даже титану, но легче металлов. Выдерживают высокие температуры (до 400 градусов).

Полипропилен (PP), нейлон, полилактид (PLA), полиэтилентерефталат (PET/PETG) – жесткие, крепкие материалы с высокой устойчивостью к трению. Подходят для изготовления шестеренок, кареток, направляющих. PLA и PETG – очень жесткие по структуре, неупругие полимеры, используются повсеместно вследствие доступности. Отличаются минимальной термической усадкой, печатать ими можно на максимальной скорости.

TPU, TPE – гибкие материалы, аналоги жесткого силикона или каучука.

Также стоит упомянуть полимеры для литейного производства – выплавляемый восковой WAX и выжигаемый PMMA. Что касается ABS, сегодня этот популярный пластик сам по себе уже не интересен. Имеет смысл использовать ABS-CF и ABS-PC – наполненные углеволокном или поликарбонатом. Дисперсия включена в нити или гранулы и таким образом армирует их.

Расскажите, пожалуйста, о создании поддержек в FDM-печати.

В большинстве аддитивных технологий поддерживающие структуры необходимы для выступающих элементов геометрии. В FDM используются два типа поддержек – нерастворимые и растворимые.

При помощи поддержек, растворимых в воде или иных жидкостях, можно воспроизвести абсолютно любую геометрию. Для их создания применяется материал, отличный от основного (например, для ABS или TPU требуется материал поддержки HIPS, для PLA – PVA), поэтому их можно использовать только в принтере с двумя и более экструдерами.

Нерастворимые поддержки печатаются тем же материалом, что и модель. Удалять их, разумеется, сложнее, и качество поверхности будет более низким. Но этот вариант в целом экономичнее, так как машины с одним экструдером стоят дешевле.

Какое программное обеспечение выбрать для подготовки модели к печати?

Очень важно иметь представление о ПО для аддитивного производства методом FDM. В большинстве других технологий 3D-печати используются закрытые системы настроек и собственное ПО. В FDM мы можем «поиграться» с параметрами и подобрать именно то, что нам нужно.

Вот три программы, которые я рекомендую использовать.

1. Simplify3D

Универсальное ПО, позволяющее разбивать печать на подпроцессы. К примеру, нижние 5 мм модели можно печатать со скоростью 60 мм/с, а верхние – со скоростью 30 мм/с. Это дает возможность где-то сэкономить время, где-то поменять температуру. Я успешно применял Simplify3D в своей практике.

2. Cura 4.2

Также универсальная программа, предлагает самое большое число настроек профилей. Несомненный плюс – ПО бесплатное.

3. KISSlicer

Программное обеспечение для продвинутых пользователей. Имеет не самый удобный интерфейс, множество настроек – на английском. Я бы рекомендовал использовать его для художественных объектов, так как есть много настроек для максимально качественной детализации внешней стенки.

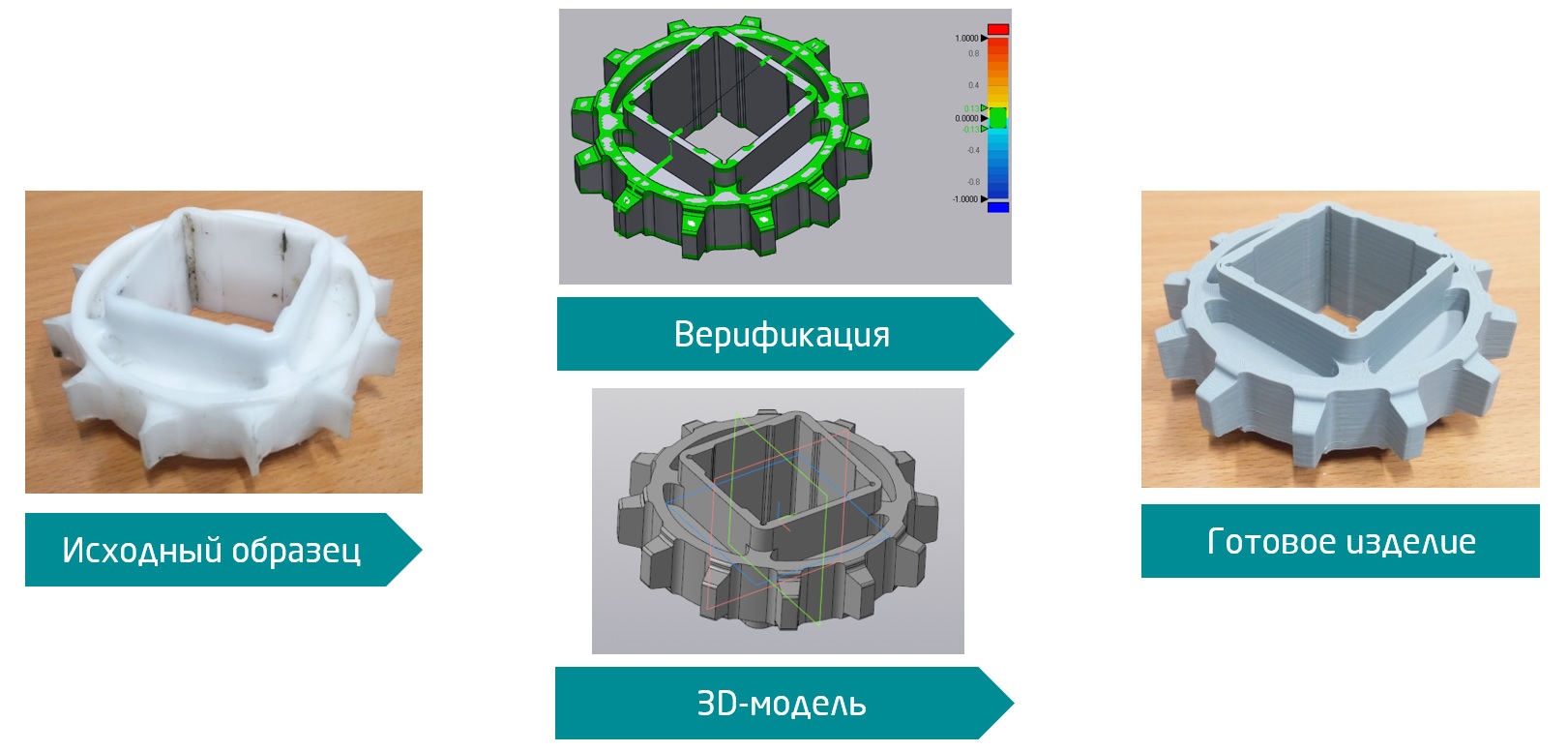

Есть ли опыт применения FDM-печати для создания запасных частей и материалов для обслуживания оборудования?

Опыт есть, и очень интересный. Если оборудование, для которого узловые соединения не продаются отдельно, выходит из строя, на помощь приходят 3D-технологии. Это особенно актуально для химической и нефтегазовой промышленности.

Так, компания «СИБУР Холдинг» готовит специалистов по 3D-сканированию и 3D-печати и открывает по всей России аддитивные центры для решения своих внутренних задач, в том числе аддитивного производства комплектующих по технологиям FDM, SLA и DMLS. Дефектные запчасти сканируются, выполняется реверс-инжиниринг, и здесь же печатаются новые изделия. Компания также выполняет проекты 3D-печати для сторонних заказчиков. Некоторые пластики типа PEEK, не говоря уже о фотополимерах и металлах, прекрасно взаимодействуют с различными химикатами и топливом.

Как бороться с термоусадкой материала при печати деталей больших размеров?

Справиться с этой проблемой поможет термокамера с постоянной циркуляцией горячего воздуха внутри – это относится к высокотемпературным принтерам для печати из таких материалов, как ULTEM, PEEK или хотя бы ABS. Что касается термоусадки, на какой-то геометрии можно задать один процент габаритов в плюс и напечатать, а затем снять лишнее фрезером. Так у вас не останется дефектов на детали. Также сейчас есть множество материалов, которые имеют минимальную термоусадку.

Как реализован подогрев платформы?

Вся платформа целиком усеяна нагревательными элементами, и тепло распределяется по ней равномерно. Деформируется платформа только тогда, когда ее температура выше определенной нормы. Это не настольный принтер, в котором алюминий толщиной 3 мм, и при 120 градусах он будет гнуться. В нашем случае алюминиевая плита очень массивная. Слои в таких установках достаточно «жирные», т.е. высота слоя примерно в 0,5 мм, поэтому высота слоя нивелирует минимальную деформацию, которая может образоваться на поверхности.

У вас есть вопросы по применению FDM-принтеров или по другим аспектам трехмерных технологий? Задайте их нашему эксперту онлайн!

Статья опубликована 04.02.2021 , обновлена 17.09.2024