Экономия времени при контроле параметров изделий поставщиков | Снижение расходов на производство изделия | Экономия материала при расчете его использования путем 3D‑сканирования заготовок | Как не ошибиться при выборе 3D‑сканера | Обогнать конкурентов: 4 возможности 3D‑измерений

Главная выгода, которую обеспечивает 3D-сканирование, – это значительное ускорение процесса измерений на производстве при выполнении задач контроля качества и обратного проектирования.

Время, затрачиваемое на измерения, – ключевой фактор, влияющий на эффективность производственного процесса в целом. При этом надо понимать, что отсканировав модель, вы еще не получили добавленную стоимость к вашему продукту. Важен метрологический отчет, на основе которого вы сможете сделать выводы. Однако сам процесс измерений должен занимать как можно меньше времени, и развитие технологий обеспечивает все более высокие результаты: за последние 6 лет скорость получения 3D-модели увеличилась в 5 раз, почти до двух миллионов измерений в секунду.

Оставьте заявку на демонстрацию 3D-оборудования

3D-сканеры, предназначенные для решения производственных задач, – это сложные и высокотехнологичные измерительные приборы метрологического класса, чем обусловлена их дороговизна. Они обеспечивают существенные преимущества перед большинством традиционных средств измерений, и не только в плане производительности. Это также:

-

надежность и высокая повторяемость измерений;

-

высокая точность (такая же, как у КИМ);

-

портативность и гибкость;

-

удобство и простота в эксплуатации;

-

возможность автоматизации.

Итак, на одной чаше весов – небывалая скорость 3D-сканирования, на другой – относительно высокие цены на 3D-оборудование. И первая чаша в конце концов перевешивает: сокращая время рабочего процесса в несколько раз, мы экономим и издержки, и можем окупить вложения в измерительные системы за срок от нескольких месяцев.

Все это подтверждает опыт внедрения 3D-сканирования на производствах – мой личный и моих коллег. Давайте рассмотрим конкретные задачи и примеры применения.

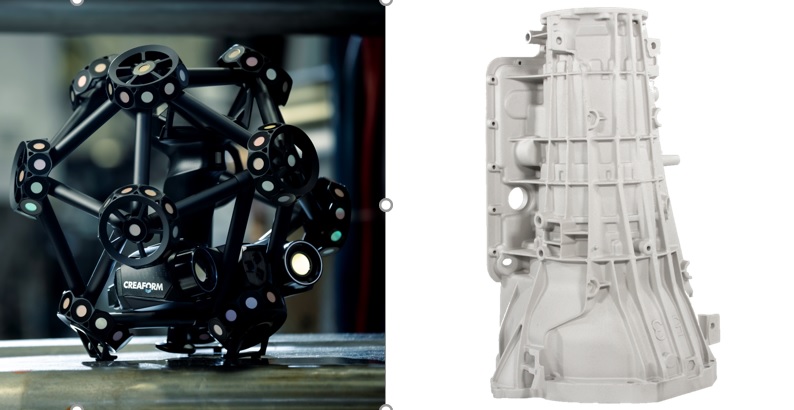

Сравнение временных затрат:

Традиционный способ (КИМ) – 6,5 часов

Ручной 3D-сканер Creaform MetraSCAN BLACK – 4 мин.

Экономия времени при контроле параметров изделий поставщиков

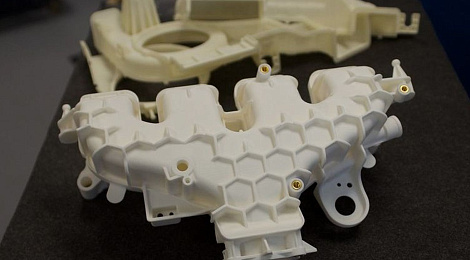

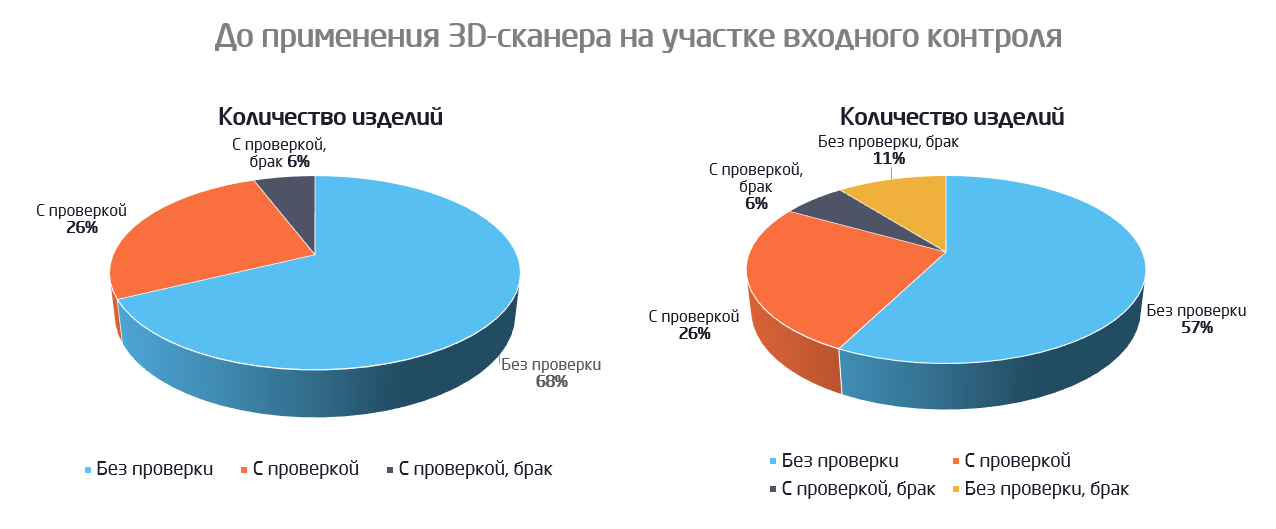

Сравним процесс контроль качества традиционными средствами до и после внедрения 3D-сканирования. Допустим, на участке входного контроля мы проверяем одну треть изделий (примем эти данные просто как пример). Ясно, что если в проверяемой партии будет недопустимый процент дефектных деталей, она не пойдет в производство. Но в любом случае, если ОТК выявил брак, то примерно такой же процент брака окажется и в непроверенной части партии. И к сожалению, дефекты таких заготовок перейдут в финальное изделие.

В нашей практике было немало случаев, когда мы приходили на производство, сканировали деталь, и обнаруживалось несоответствие допускам. Нам говорили: наверное, ваш 3D-сканер ошибся. Выяснялось, что либо программа на станке с ЧПУ была написана неверно, либо штамп или пресс-форма износились. И изначальные неточности в измерениях отражаются на качестве детали. Поэтому исключительно важно выявлять причину брака не на конечных изделиях, а на участвующих в процессе производства – оснастке, штампах, пресс-формах, литейных формах. Кроме того, ошибки могут быть заложены в самой конструкции детали.

Если же мы начнем на входном контроле использовать 3D-сканер, то за очень короткое время сможем проверять не треть, а две трети изделий. Таким образом, мы выявим те самые десять с лишним процентов брака (если он есть). В этом случае будет больше оснований утверждать, что партия непригодна и ее нужно заменить. С 3D-сканером мы будем более уверенными в правильности решения, так как сможем судить по большей части проверенных изделий.

Следовательно, стоимость оборудования для контроля качества может компенсироваться бòльшим количеством исправных деталей, дошедших до клиента. Результат – меньше рекламаций, меньше возвратов, сохранение объемов сбыта и поддержание репутации. Благодаря 3D-измерениям будут устранены узкие места в цепочке «поставщик – производитель – финальное изделие» и повысится качество продукции. Эти два фактора как раз и обеспечат возврат инвестиций в 3D-оборудование.

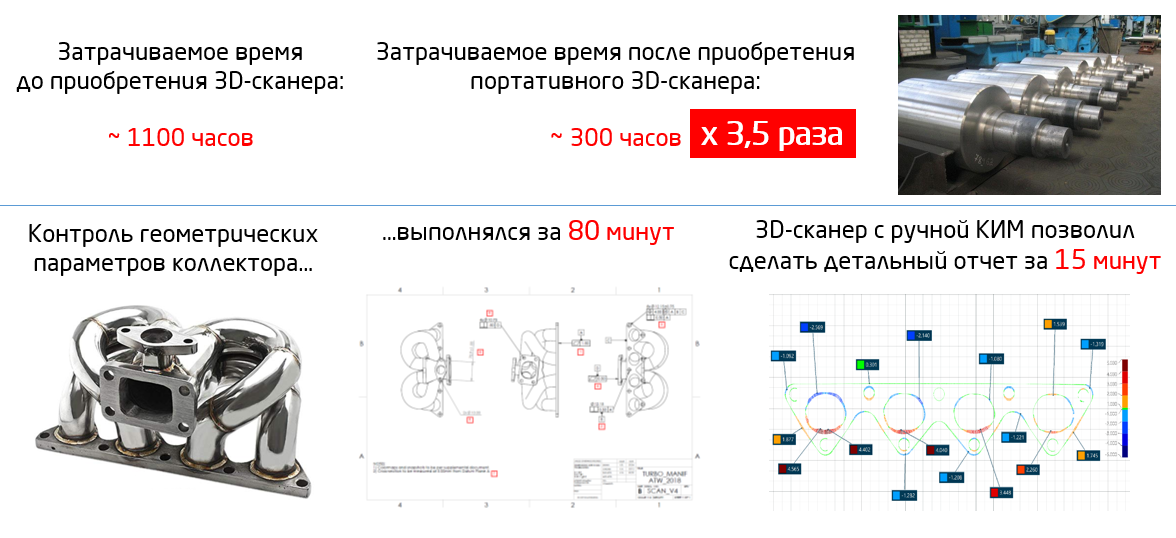

Один из наших клиентов приобрел ручной 3D-сканер для входного контроля продукции. Устройство окупилось в течение года за счет того, что время выполнения задачи уменьшилось в 3,5 раза, и это позволило высвободить огромное количество человеко-часов.

Еще одна компания, которая производила контроль геометрических параметров одной детали за примерно 80 минут, сейчас с помощью ручной КИМ и 3D-сканера получает такой же детальный отчет всего за 15 минут. Благодаря 3D-решениям на проверку качества тратится в пять с лишним раз меньше времени, экономятся трудовые ресурсы и производственные расходы.

Снижение расходов на производство изделия

А вот типичный пример применения 3D-сканирования для реверс-инжиниринга. Предприятию требуется второй экземпляр детали. Есть вариант заказать его за рубежом у поставщика по полной стоимости, прождав полгода и даже больше. Но есть и альтернатива – подойти к задаче творчески, используя 3D-сканер.

В результате сканирования вы получаете 3D-модель, а затем на ее основе – CAD-модель. По CAD-модели создается чертежная документация, которая позволит в дальнейшем произвести изделие собственными силами за один месяц и сберечь на этом около 80% средств.

И конечно, обратное проектирование на основе 3D-сканирования массово используется в проектах воссоздания и модернизации изделий – например, в тюнинге. Компании повышают прибыль, создавая продукт в кратчайшие сроки благодаря сканированию деталей и получению высокоточных 3D-моделей.

Экономия материала при расчете его использования путем 3D‑сканирования заготовок

3D-сканеры также могут помочь сэкономить материал, из которого изготавливаются детали. Приведу пример компании, выпускающей компоненты лопастей для ветрогенераторов. Производитель обратил внимание, что в процессе подгонки различных компонентов друг к другу, при появлении брака выбрасывается большое количество материала, и предприятие теряет на этом деньги.

Было принято решение производить контроль частей лопастей перед сборкой с помощью портативного 3D-сканера Creaform HandySCAN 700. Оцифрованные лопасти сравнивали с 3D-моделью и видели, соответствуют ли они заданным параметрам. Некачественные изделия шли обратно на переработку, экономился дорогостоящий материал. В итоге предприятие в 1,5 раза уменьшило количество фиксируемых бракованных изделий. И буквально за три месяца удалось сэкономить материала настолько, что это окупило лазерный 3D-сканер.

Как не ошибиться при выборе 3D‑сканера

Прежде всего, не существует одного универсального решения, подходящего для сканирования любых объектов. Разные типы устройств (портативные, стационарные, наземные) основаны на разных технологиях 3D-сканирования и предназначены для разных целей.

Превосходные технические характеристики – не всегда гарантия того, что данное оборудование идеально вам подойдет (особенно если вы столкнетесь с бюджетными копиями высокотехнологичных устройств). Покупая сканер, исходите из конкретных производственных требований и обязательно оцените его в работе. Примите во внимание, что для обработки данных 3D-сканирования вам понадобится специализированное программное обеспечение.

Вот несколько вопросов, на которые вам нужно ответить:

-

Что я хочу измерять? Размеры изделий, особенности геометрии, тип поверхности.

-

Какие задачи я хочу решать? Контроль качества, реверс-инжиниринг, цифровая архивация.

-

Какие характеристики точности и разрешения мне требуются?

-

Нужен ли захват цветных текстур?

Выбор профессионального 3D-сканера и ПО – задача, которую нужно поручать профессионалам. Обратитесь в iQB Technologies, и вы получите оптимальное решение.

Предварительно рекомендуем ознакомиться со статьей: Как выбрать 3D-сканер

Обогнать конкурентов: 4 возможности 3D‑измерений

С приобретением 3D-сканера ОТК и проектно-конструкторские отделы предприятий, а также любые компании, выполняющие контроль геометрии изделий и обратное проектирование, смогут добиться следующих целей:

1. Сократить сроки проведения измерений для сотрудников.

2. Измерять большее количество изделий из партии и минимизировать пропуск брака.

3. Находить действительные причины, ответственные за появление брака: износ оснастки, ошибки в программе для станка с ЧПУ или в исходной конструкции.

4. Совершенствовать технические задания на проведение измерений: производитель может усложнять конструкции и проверять более сложные детали, устранять причины частых поломок, оптимизировать контроль за выполнением операций.

Таким образом, внедрение 3D-сканирования дает возможность повысить надежность и скорость измерений на производстве, снизить расходы, и не только достаточно быстро окупить инвестиции в оборудование, но и приумножить прибыль.

Статья опубликована 25.08.2021 , обновлена 17.01.2023