Редизайн упаковки – задача серьезная. С точки зрения маркетинга изменения касаются визуальной и эмоциональной сторон восприятия; с точки зрения производства – требуют затрат.

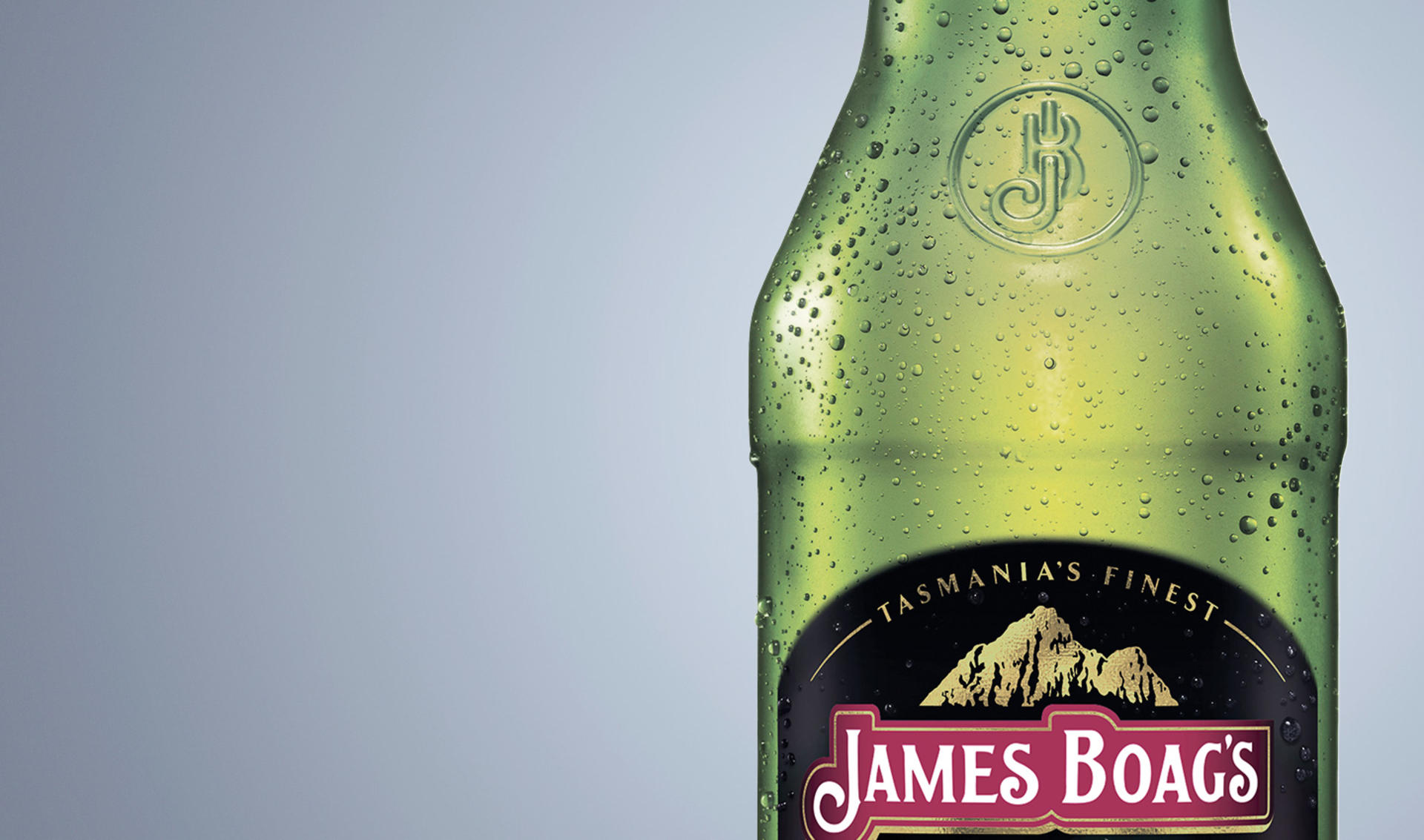

Прежде чем инвестировать средства в реконструкцию своего оборудования по производству стеклянных бутылок, производитель австралийского пива James Boag’s Premium Lager хотел удостовериться в том, что редизайн бутылки делается не ради изменений как таковых. Надо было убедиться, что новая бутылка будет хорошо выглядеть и будет положительно воспринята клиентами. В идеале хотелось, чтобы эта уверенность возникла до запуска проекта, который потребует большого количества времени и средств.

Напечатаем прототип из фотополимера за 1-2 дня! Обращайтесь прямо сейчас:

Как поставщик бутылок Boag, компания Orora была заинтересована в том, чтобы утвердить дизайн быстро и безошибочно. Команда Orora по инновациям и дизайну приступила к работе, связавшись с подразделением 3D Systems On Demand Manufacturing, своим давним партнером, для создания современного прототипа с помощью 3D-печати. Существующая логистическая цепочка Boag стояла на первом месте по важности, поэтому бутылка с новым дизайном была разработана в соответствии с уже имеющейся производственной инфраструктурой, чтобы избежать дорогостоящих и трудоемких изменений.

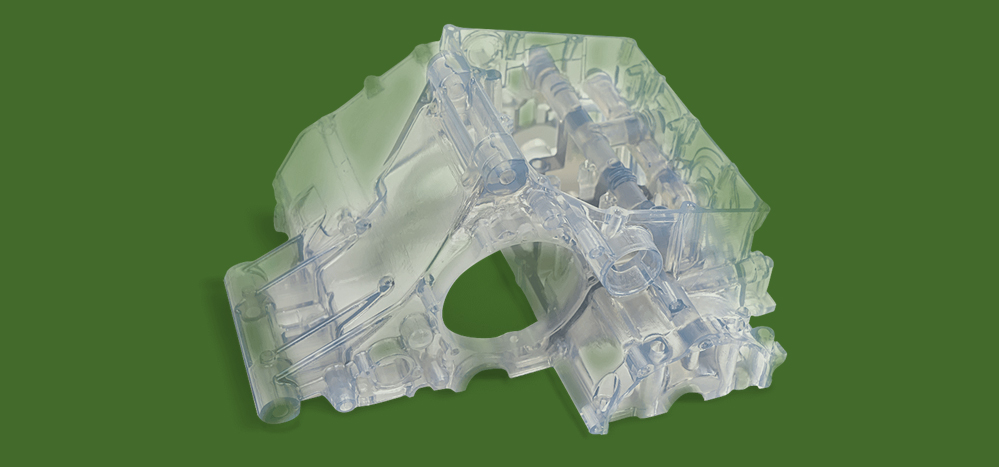

3D-печать, имитирующая стекло

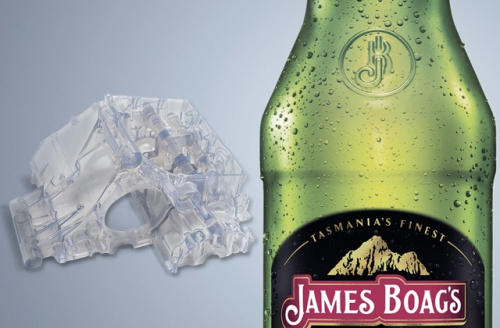

Чтобы получить заказ Boag на новый дизайн, наглядная модель должна была выглядеть убедительно: иметь прозрачность и оттенок настоящего стекла, и такую же массу, чтобы можно было взвесить в руке. Специалисты 3D Systems On Demand Manufacturing корректировали разницу в весе, регулируя толщину внутренней стенки в файле проекта, рассчитанную исходя из плотности выбранного фотополимера для стереолитографической 3D-печати (SLA), а затем приступили к подбору цвета, который бы соответствовал знаменитому зеленому оттенку классической бутылки Boag.

Бутылки, напечатанные на 3D-принтере, были подвергнуты финишной обработке, после чего они приобрели качество конечного продукта. Эти процедуры включали влажное и сухое шлифование, нанесение наружного оттенка и финального прозрачного покрытия для придания стеклянного блеска. Всего нескольких простых действий – и напечатанные прозрачные изделия могут быть видоизменены с поразительными результатами.

По словам Трейси Бирд, генерального менеджера подразделения 3D Systems On Demand Manufacturing в Лоуренсбурге (штат Теннесси), каждую неделю тысячи прозрачных изделий производятся на одном только предприятии в Лоуренсбурге. «Эти материалы достаточно универсальны, их можно быстро подвергнуть финишной обработке и нанести нужный оттенок для создания идеальных прототипов», – говорит Бирд.

Чем быстрее обратная связь, тем быстрее прогресс

Наглядные модели были изготовлены в течение недели, что позволило Orora и Boag быстро протестировать новый дизайн на клиентах и оценить реакцию общественности. Бутылки, созданные на 3D-принтере, наполнили жидкостью, наклеили на них этикетки, закрыли крышками и выставили в магазине для проведения мониторинга. Реакция потребителей во время этого эксперимента показала, что новый дизайн стал хитом; таким образом, он получил одобрение для запуска в производство.

«Новая бутылка пива James Boag's Lager установила для компании Orora стандарт того, как разработка дизайна упаковки и 3D-прототипирование могут легко сочетаться и осуществляться в сжатые сроки, – заметили специалисты Orora по инновациям и дизайну. – Это своего рода технологическая инновация, которая дает нам решающее преимущество, когда речь заходит о разработке лучших решений для дизайна бутылок и производственных решений для наших клиентов».

Материал предоставлен компанией 3D Systems

Статья опубликована 29.06.2018 , обновлена 13.05.2021