1. Импорт и редактирование 3D-модели

2. Ориентация детали и создание поддержек

3. Слайсинг (разделение на слои)

4. Подготовка 3D-принтера

5. 3D-печать изделия

6. Извлечение изделия из 3D-принтера

7. Очистка изделия и удаление поддержек

8. Первый этап шлифования

9. Отверждение в УФ-печи

10. Окраска

11. Второй этап шлифования

12. Нанесение верхнего слоя

В течение последних нескольких лет отрасль 3D-печати и прототипирования развивалась гигантскими темпами. Компания ProtoFab, создающая стереолитографические 3D-принтеры и расходные материалы, считает, что пришло время выйти за рамки исключительно услуг 3D-печати и производства аддитивных установок.

Специалисты ProtoFab предлагают заглянуть за кулисы промышленной 3D-печати, чтобы дать всем желающим более глубокое и четкое представление об этом процессе.

В статье и видеоролике рассмотрены все этапы процесса печати по SLA-технологии, от обработки файла до получения готового изделия – рулевого колеса спортивного автомобиля.

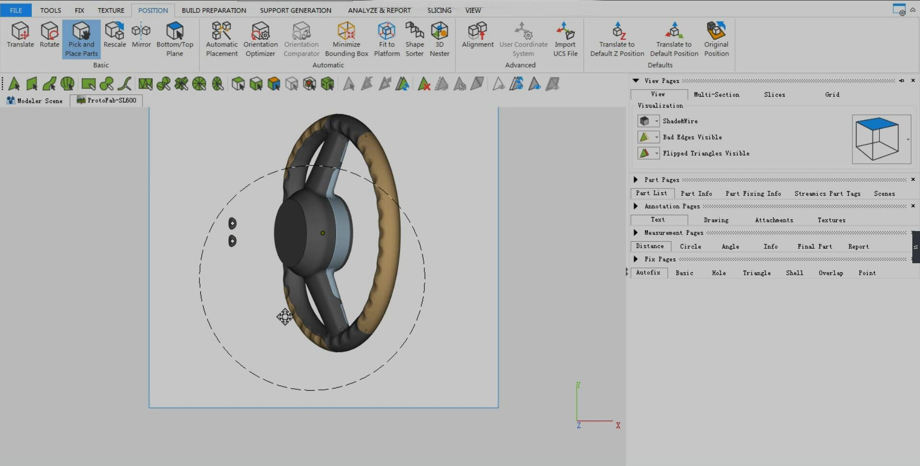

1. Импорт и редактирование 3D-модели

Первое, что нам нужно сделать, это импортировать STL-файл в программное обеспечение для аддитивного производства, например, Materialise Magics. Этот файл обычно предоставляется клиентом. Специалисты центра быстрого прототипирования тщательно анализируют модель и при необходимости выполняют ее оптимизацию. Вносимые изменения, как правило, незначительны, но они повышают эффективность процесса печати.

В руль, который требуется напечатать, нужно добавить два отверстия. Это необходимо для того, чтобы сделать внутреннее пространство полым и чтобы изделие было легким и эффектным на вид. Если напечатать руль монолитным, он будет слишком тяжелым и будет стоить намного дороже. Если мы не сделаем этих отверстий, то по завершении 3D-печати неотвержденный фотополимер останется внутри полых участков.

Однако в готовом изделии эти отверстия не нужны. Поэтому следует вырезать два отверстия, а эти круглые части напечатать отдельно в качестве заглушек и установить после выполнения 3D-печати.

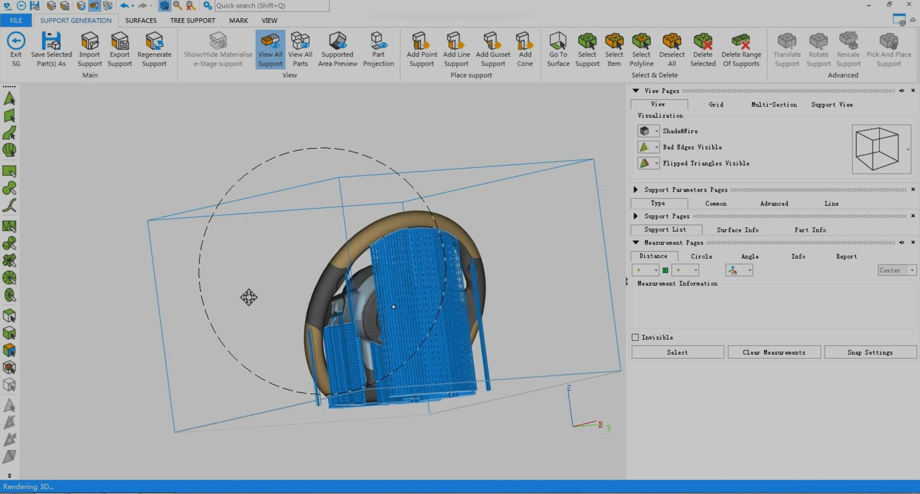

2. Ориентация детали и создание поддержек

Очень важно, чтобы деталь оставалась абсолютно неподвижной на протяжении всего процесса печати, поэтому нам нужны поддерживающие структуры. Большинство деталей печатаются под наклоном, поскольку так их легче поддерживать.

При ориентации детали в более крутом или более пологом положении потребовалось бы гораздо больше материала для поддержек, что отнимает время и расходует материал, а также затрудняет постобработку.

Вы можете задаться вопросом, почему мы формируем поддерживающую структуру спереди, а не сзади руля. Основная причина заключается в том, что при такой ориентации постобработка выполняется более просто и чисто.

Как правило, поддержки размещаются с менее заметной стороны, но в данном случае задняя часть руля имеет небольшие выемки, форма которых будет нарушена поддержками. Потребуется дополнительное время для исправления этих ошибок в процессе постобработки, поэтому проще поместить поддержки спереди. Современное программное обеспечение очень хорошо вычисляет, где именно должны располагаться эти поддерживающие структуры и сколько их потребуется.

Но все же необходима некоторая ручная корректировка, которую можно выполнить только при наличии большого опыта. Если есть вероятность, что определенным частям изделия недостаточно поддержек, созданных программой, технические специалисты сделают это в ПО вручную. Они также могут выявить те области, где программа «перестаралась» и использовала чрезмерно большое количество материала.

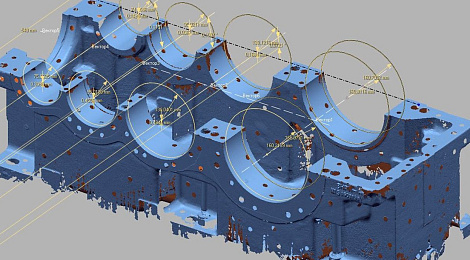

3. Слайсинг (разделение на слои)

Теперь деталь разрезается на слои в зависимости от выбранной толщины слоя. Хотя 3D-принтеры ProtoFab способны напечатать слой толщиной 0,05 мм, обычно используется величина 0,1 мм, если это не противоречит требованиям клиента. Причина в том, что 0,1 мм — это уже очень тонкий слой. При печати слоя толщиной 0,05 мм потребуется в два раза больше времени, при этом стоимость работы также значительно возрастет. В данном случае вся деталь с поддержками и платформой состоит из 3385 слоев.

4. Подготовка 3D-принтера

Теперь, когда 3D-модель готова, пришло время подготовить 3D-принтер. Независимо от размера детали, резервуар для фотополимера всегда должен быть заполнен не менее чем на 95%, иначе ПО не позволит запустить печать. Компания ProtoFab использует фотополимеры собственной разработки, созданные специально для наиболее оптимальной работы с оборудованием. Ассортимент материалов довольно большой, и выбор определенного фотополимера является важной частью процесса печати. В данном случае мы используем ABS-подобный материал Formula L1.

Поверхность фотополимера должна быть абсолютно ровной, следовательно, исключается образование пузырьков или пены. Пузырьки убираются с поверхности вручную с помощью специального инструмента. Этот процесс выполняется сразу после наполнения резервуара.

После этого фотополимер выравнивается проходом лезвия рекоутера. Резервуар оснащен датчиками, которые обнаруживают любое движение или неровность на поверхности материала, поскольку печать может выполняться только при абсолютно ровном и неподвижном фотополимере.

Пока выполняется подготовка резервуара и фотополимера, оператор еще раз анализирует 3D-модель. Инженер проверяет, будет ли деталь неподвижна в каждый момент построения. Безусловно, очень важно, чтобы готовая деталь была полностью неподвижна в резервуаре, но также требуется обеспечить ей достаточное число поддержек, даже когда ее высота составляет всего несколько слоев.

Если на начальной стадии печати деталь деформируется хотя бы на долю миллиметра, это крошечное отклонение будет усиливаться все больше и больше по мере печати, и по завершении процесса станет просто огромным. Поэтому очень важно правильно расположить поддерживающие структуры. Как правило, проектировщики предоставляют превосходную 3D-модель, и на этом этапе специалисты по 3D-печати просто получают четкое представление о том, что они печатают.

Теперь, когда 3D-файл полностью подтвержден, пришло время перенести его на принтер с помощью USB-накопителя. Именно на этом этапе определяется окончательная ориентация детали. Данный этап часто упускается из виду, но он может оказать значительное влияние на длительность печати.

Эксперты iQB Technologies рекомендуют статью 17 советов по 3D‑печати фотополимерами

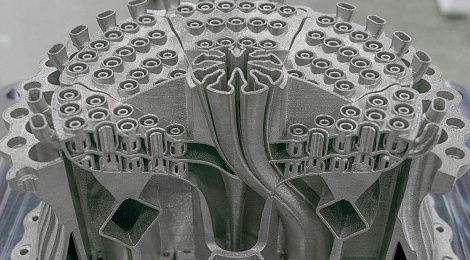

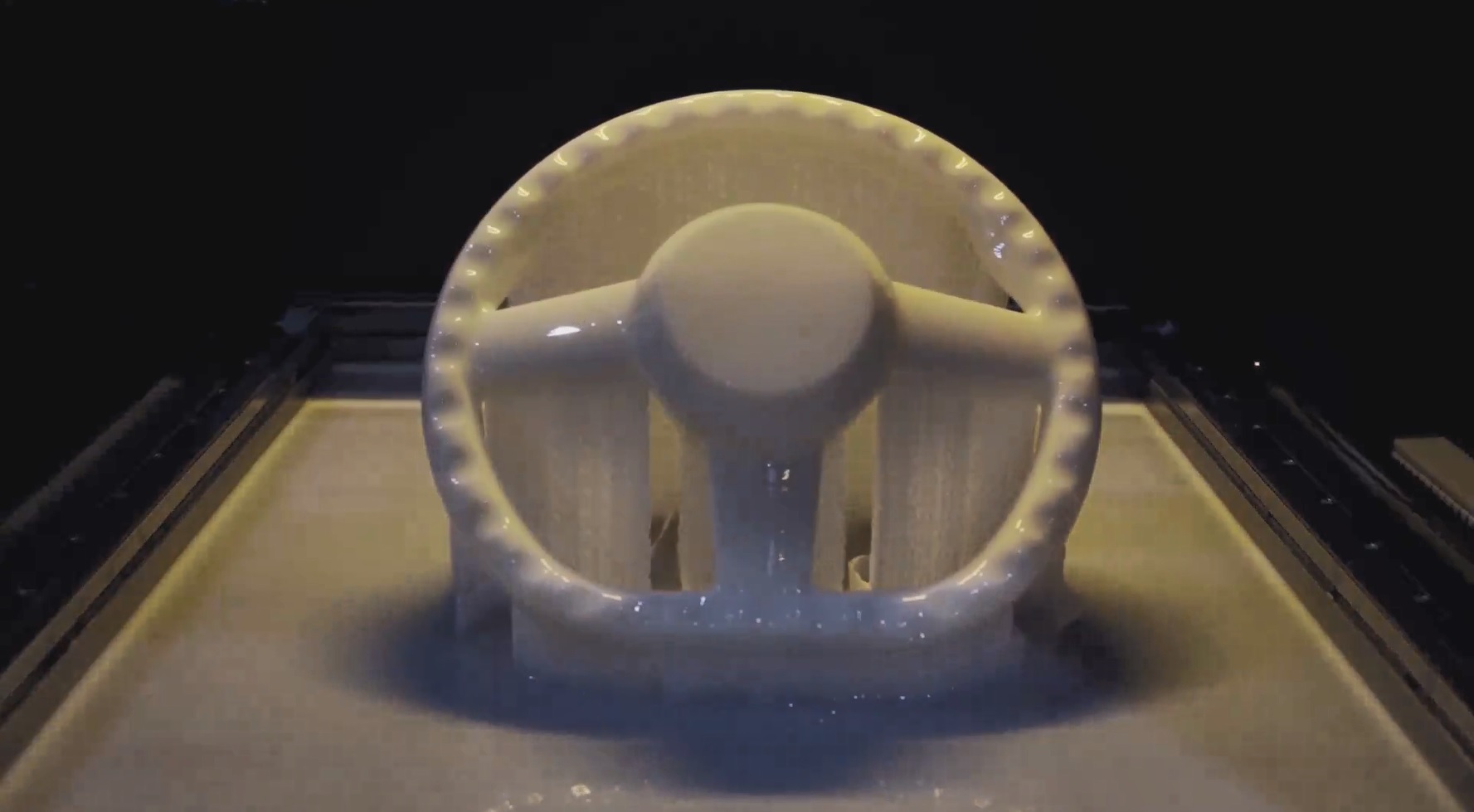

5. 3D-печать изделия

Теперь мы можем, наконец, приступить к процессу 3D-печати.

Каждый слой отверждается лазером, затем платформа построения опускается на высоту одного слоя, а лезвие рекоутера выполняет один проход по поверхности. После построения всех слоев платформа поднимается в свое исходное положение, и из жидкого фотополимера появляется готовая деталь. Это, пожалуй, самая волнующая часть всего процесса, за которой так увлекательно наблюдать!

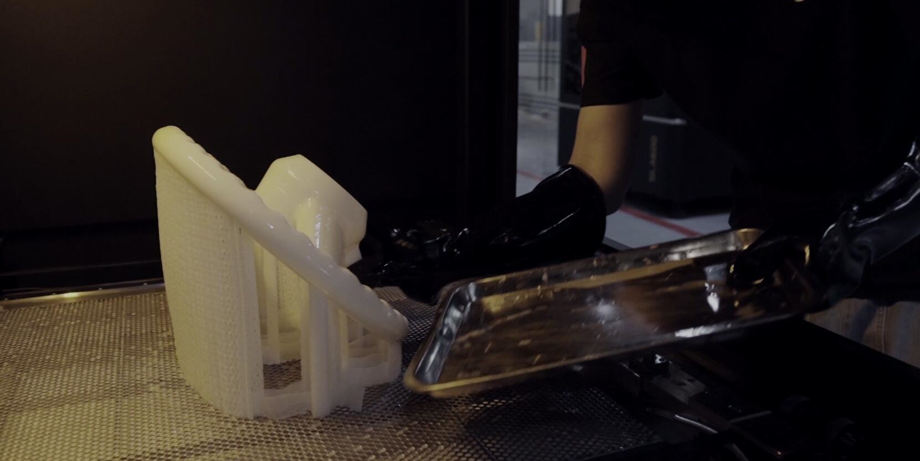

6. Извлечение изделия из 3D-принтера

Затем нам нужно снять деталь с поверхности платформы с помощью скребка. Только материал поддержки контактирует с платформой, поэтому излишняя аккуратность в данном случае не требуется. Нестрашно, если основание немного поцарапается или повредится.

7. Очистка изделия и удаление поддержек

По завершении этого этапа мы извлекаем деталь из принтера и несем ее на промывку. Промывка осуществляется в строго контролируемой обстановке, с использованием всех надлежащих средств индивидуальной защиты.

Всего имеется три спиртовые ванны, и детали должны пройти очистку в каждой из них.

В первой ванне деталь просто замачивается в спирте, который удаляет с поверхности основную массу лишнего неотвержденного фотополимера. Нужно следить, чтобы все участки детали были хорошо замочены.

Затем мы можем перейти ко второй ванне, где деталь очищается с помощью спирта, который помогает убрать еще больше остатков фотополимера с поверхности. На этом этапе основная часть материала поддержки отрывается вручную. Поддержки специально разрабатывались таким образом, чтобы их было легко удалить, поэтому они отделяются довольно просто, а спирт способствует данному процессу. Однако, как правило, нельзя полностью удалить весь материал поддержки вручную, и позднее потребуется провести более тщательную очистку и шлифовку детали.

Теперь переходим к третьей ванне, где происходит дополнительная очистка щеткой, чтобы избавиться от оставшегося материала поддержек, который не получилось убрать во второй ванне. Для обработки труднодоступных мест можно использовать пневматическую воздуходувку, которая вытесняет оставшийся ненужный материал и способствует испарению спирта. Вся деталь полностью обдувается таким образом. Менее податливый материал поддержек необходимо извлечь вручную. Это делается с помощью долота и других инструментов, и иногда требуются довольно большие усилия.

8. Первый этап шлифования

После этого выполняется предварительное шлифование для сглаживания самых грубых участков.

Далее необходимо будет выполнить еще несколько этапов шлифования, но прямо сейчас фотополимер все еще слишком мягкий, и с ним нужно обращаться аккуратно, чтобы не нажать слишком сильно и не повредить деталь.

Это всего лишь предварительная шлифовка для подготовки детали к последующему отверждению, в ходе которой убираются оставшиеся мельчайшие частицы поддержек.

9. Отверждение в УФ-печи

Изделия, напечатанные по технологии SLA, как правило, необходимо подвергнуть дополнительному отверждению в ультрафиолетовой печи. Это связано с тем, что на данном этапе полимеризация еще не завершилась, а спиртовые ванны, которые облегчали удаление поддержек, также в процессе размягчили и саму деталь.

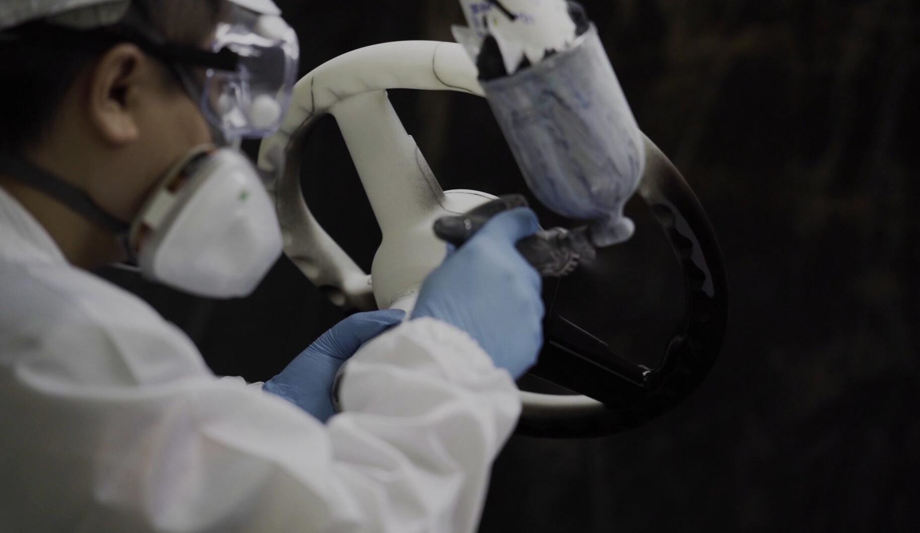

10. Окраска

Теперь пришло время перейти в помещение, где выполняется дополнительное шлифование и первое нанесение краски. На этом этапе маленькие заглушки для отверстий, которые были напечатаны вместе с рулем, вставляются в соответствующие отверстия. После нанесения краски швов не будет видно.

Окраска производится в лабораторных условиях, где требуется постоянно использовать все необходимые средства индивидуальной защиты. Это необходимо для сохранения здоровья персонала, а также для поддержания стерильности окружающей обстановки, чтобы не загрязнить окрашенную поверхность волосами, пылью и другими инородными объектами.

Сначала руль и заглушки опрыскивают темной грунтовкой, служащей для подготовки детали к шлифовке. На этой стадии цвет не имеет значения.

11. Второй этап шлифования

После нанесения грунтовки выполняется дополнительная шлифовка. Деталь шлифуется с такой тщательностью, что первый слой практически полностью снимается. В нашем случае руль шлифовался в течение 4 часов.

Этот процесс обеспечивает абсолютную гладкость поверхности и подготавливает ее ко второму этапу покраски. Теперь можно нанести следующий слой, но это все еще не наружное покрытие. Оно служит основой для нанесения последующих необходимых цветов. Используемая краска распыляется очень тонко, и нужно внимательно следить за тем, чтобы на поверхности не появились пузырьки или неровности. Это покрытие также наносится на заглушки, чтобы подготовить их к следующему этапу окраски.

12. Нанесение верхнего слоя

Затем наступает этап финальной окраски. Для этого руля использовано три разных цвета: черный, серебряный и коричневый. При нанесении серебряной и коричневой краски остальные участки колеса необходимо закрыть клейкой лентой. Это непростая задача, требующая большого терпения и точности. Миллиметр или два в сторону — и краска попадет на те участки, где ее не должно быть, и тем самым испортит внешний вид отделки.

На полностью закрытую деталь наносят серебряную краску. Незащищенные участки вокруг краев также будут покрыты коричневой краской для придания объема благодаря трем цветам.

После завершения всех этапов покраски выполняется установка заглушек — и руль готов!

Весь процесс занимает 2-3 дня, что гораздо быстрее, чем при использовании традиционных методов.

Материал предоставлен компанией ProtoFab

Хотите заказать бесплатную тестовую печать или выполнить проект на оборудовании ProtoFab? Обратитесь в iQB Technologies!

Статья опубликована 27.06.2019 , обновлена 03.09.2024