Компания Metro Aerospace разработала уникальные микролопатки, которые печатаются на 3D-принтере из термопластика по технологии селективного лазерного спекания (SLS). Они предназначены для установки на фюзеляжи грузовых самолетов с целью снижения аэродинамического сопротивления и уменьшения расхода топлива на 4%.

Emirates Airlines изготавливает на 3D-принтерах огнестойкие детали салона, которые на 9-13% легче обычных деталей и производятся по мере необходимости, сокращая складские затраты и время простоя самолетов. Airbus Space and Defense разработала первый радиочастотный фильтр, изготавливаемый по технологии 3D-печати металлами и одобренный для установки на коммерческие телекоммуникационные спутники.

Эти и другие компании добились таких результатов и получили необходимые сертификаты и разрешения в тесном сотрудничестве с инженерами-разработчиками и прикладными инженерами 3D Systems, а также благодаря услугам по производству по индивидуальным заказам (On Demand Manufacturing), которые оказывает 3D Systems.

Кроме того, подразделение инновационных разработок компании на постоянной основе сотрудничает с исследовательскими лабораториями Сухопутных войск и ВВС США и ведущими производителями аэрокосмической техники. Это делается в целях сертификации 3D-принтеров и материалов для 3D-печати, включая металлы и металлические сплавы. Одним из принципов работы является целенаправленное обеспечение прослеживаемости и воспроизводимости в производстве критических деталей.

Нейлоновые микролопатки, изготавливаемые Metro Aerospace по SLS-технологии, должны были соответствовать всем строгим стандартам, разработанным инженерами-проектировщиками. Также им необходимо было успешно пройти контроль опытного образца (FAIR) с приложением подробной документации, подтверждающей прослеживаемость согласно правилам Федерального управления гражданской авиации США.

Подразделение On Demand Manufacturing компании 3D Systems и Metro Aerospace тесно сотрудничали на протяжении всего процесса, чтобы обеспечить готовность каждой детали, — от подбора 3D-принтера и тестирования материалов сторонних производителей до маркировки, доводки и отгрузки готовых изделий. Обе компании также организовали тщательный совместный учет технологических документов в соответствии с жесткими требованиями к новым продуктам в такой строго регулируемой отрасли, как аэрокосмическая промышленность.

По словам Лесли Питерс (Leslie Peters), президента и генерального директора Metro Aerospace , благодаря сотрудничеству с 3D Systems проект был выполнен за исключительно короткие сроки. «Иногда только на контроль опытного образца уходит шесть месяцев, и производство невозможно запустить, пока контроль не выполнен. Однако в данном случае уже через три-четыре месяца мы получили одобрение и поставили продукт военному предприятию в другой стране, — отметила Питерс. — Что касается скорости выхода на аэрокосмический рынок, все произошло очень быстро».

«Прослеживаемость изделий является главным условием, обеспечивающим воспроизводимость и надежность продукта в пределах допусков, — говорит Джим Дэвидсон (Jim Davidson), менеджер по оперативному управлению в Подразделении On Demand Manufacturing. — Изотропные свойства нейлоновых материалов для SLS-технологии, применяемых 3D Systems, позволяют нам получать стабильный по качеству и характеристикам продукт, что значительно упрощает процесс сертификации в Федеральном управлении гражданской авиации США».

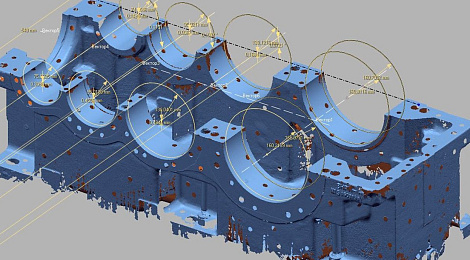

Подразделение On Demand Manufacturing в Талсе, штат Оклахома (США), — один из нескольких производственных объектов по всему миру — в настоящее время модернизирует технологию контроля опытных образцов, используя самые современные решения.

«По мере того, как мы совершенствуем процессы контроля и отчетности, мы ожидаем значительного ускорения контроля благодаря метрологическому ПО Geomagic Control X и бесконтактному сканированию, — говорит Дэвидсон. — Быстрое автоматизированное сканирование и обмер, системы выбраковки и специализированной отчетности значительно упростят нашу работу и позволят нашим клиентам, таким как Metro Aerospace, получать исчерпывающие данные о допусках».

В качестве признания достижений Metro Aerospace издание Aviation Week только что присудило компании престижную ежегодную премию, торжественно врученную 1 марта 2018 года. 3D Systems поздравляет Metro Aerospace с получением инновационной премии для поставщиков за создание производимых на 3D-принтере микролопаток, которые позвляют снизить лобовое сопротивление.

Автор: Брайан Ходжсон (Bryan Hodgson), специалист 3D Systems по внедрению инноваций в аэрокосмической отрасли.

Перевод с английского. Оригинал этого материала на сайте 3D Systems.

Статья опубликована 05.03.2018 , обновлена 13.04.2021