За свою долгую историю – более четверти века – Международный авиационно-космический салон, или просто МАКС, стал одним из крупнейших авиафорумов мира. С 27 августа по 1 сентября 2019 года мероприятие прошло в Жуковском уже в четырнадцатый раз, собрав около 580 тысяч участников и гостей. МАКС – это обширная экспозиция производителей и научно-исследовательских центров, бизнес-площадка, творчество молодежи в разделе Future Hub, конференции, и, конечно же, эффектное авиашоу.

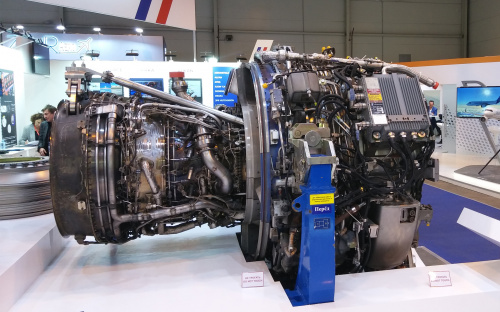

Среди громких премьер и презентаций этого года стоит упомянуть российский авиалайнер МС-21-300, дальнемагистральный пассажирский самолет CR929 (Россия-Китай), истребитель Су-57, вертолеты «Ансат» премиум-класса, Ми-38 и Ка-62, авиалайнер Airbus A350-900, пассажирский самолет Embraer E195-E2.

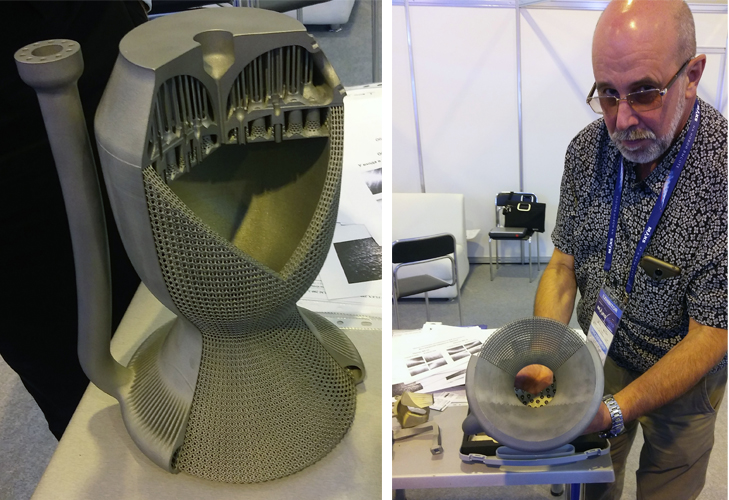

Более широко, чем два года назад, были представлены достижения в области цифровизации и аддитивных технологий, демонстрирующие новые шаги аэрокосмического комплекса на пути к Индустрии 4.0.

Аддитивные технологии в авиакосмической индустрии: что нового

3D-технологии становятся все более актуальными и активно применяются в авиационной промышленности в тех случаях, когда традиционные методы оказываются менее быстрыми и эффективными либо вообще не применимы. Это и 3D-печать конечных изделий, прототипов и оснастки, и 3D-сканирование и моделирование в метрологии.

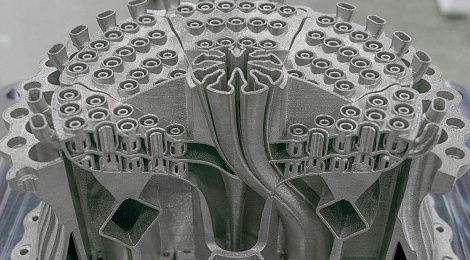

К примеру, селективное лазерное плавление – одна из наиболее перспективных технологий 3D-печати, которые используются для опытно-экспериментального производства небольших сложных изделий, с перспективой постепенного перехода на серийное изготовление.

«Экспозиция МАКС-2019 свидетельствует, что ассортимент деталей, создаваемых по SLM-технологии, становится шире, – говорит Павел Ладнов, технический специалист компании SLM Solutions, постоянного участника авиасалона. – Это уже не только привычные завихрители и лопатки, но и более сложные компоненты с интегрированным функционалом – теплообменники, элементы охлаждения, корпуса».

Эксперты iQB Technologies рекомендуют статью: Аддитивное производство полного цикла на авиационном предприятии – дело ближайшего будущего

Российские инновации в области 3D-печати были представлены не только в выставочных павильонах авиасалона, но и на форуме «Внедрение аддитивных технологий в авиационной промышленности России». Мероприятие было организовано совместным предприятием «ФИТНИК», созданным в Жуковском компаниями «НИК» (Россия) и FIT AG (Германия). Оба предприятия занимаются сертифицированным аддитивным производством с применением современных методов проектирования, на них действует полный производственный цикл с контролем качества продукции.

Форум был посвящен следующим вопросам:

- проектирование и топологическая оптимизация;

- экспериментальное и серийное аддитивное производство (в том числе крупногабаритных деталей);

- разработка российских технологий и расходных материалов;

- организация цифровых производств для изготовления компонентов газотурбинных двигателей.

3D-решения – как на выставке, так и на конференции – представили ведущие производственные объединения, НИИ и вузы России, среди них – РУСАЛ, ОАК, РусАТ, ММП имени В.В. Чернышева, ВИАМ, ЦИАМ, ИЛИСТ СПбГМТУ, МФТИ, МИСиС, Самарский университет. Приведем несколько новейших примеров применения 3D-печати в отечественной авиакосмической индустрии.

Всероссийский научно-исследовательский институт авиационных материалов (ВИАМ) продолжает активную работу по разработке и сертификации металлических порошков. На МАКСе демонстрировались компоненты авиадвигателей ПД-14 и ПД-35, газотурбинных установок и жидкостных реактивных двигателей, изготовленных на установках селективного лазерного плавления, а также макеты беспилотников, созданных аддитивным способом. На форуме ВИАМ представил свою программу развития 3D-печати и цифровых производств для создания деталей газотурбинных двигателей.

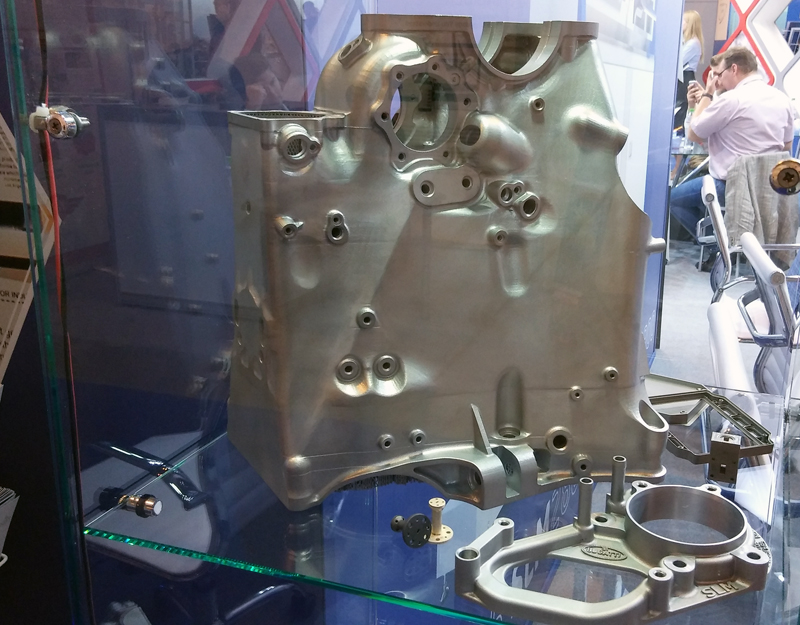

АО «ММП имени В.В. Чернышева» входит в состав Объединенной двигателестроительной корпорации и специализируется на производстве и ремонте комплектующих для авиадвигателей. В сотрудничестве с другими предприятиями Корпорации («ОДК-Сатурн», «ОДК-Пермские моторы») завод применяет 3D-печать, осуществляя НИОКР и опытное производство, внедряя образовательные программы и разрабатывая нормативную документацию. В Центре аддитивных технологий компании действует полный лабораторно-исследовательский комплекс печати из различных сплавов. Предприятие представило несколько практических результатов аддитивного производства:

- завихритель двигателя получил сертификат и будет серийно изготавливаться в «ОДК-Пермские моторы»;

- часть деталей для макета двигателя РД-33МА напечатаны на 3D-принтере;

- корпус топливного насоса с конструкцией, оптимизированной под 3D-печать, будет серийно производиться с 2020 г.

Презентация Центрального института авиационного моторостроения (ЦИАМ) была посвящена инновационным разработкам с применением новых материалов и технологий 3D-печати. Были продемонстрированы образцы деталей и узлов авиадвигателей из композиционных материалов, а также роторно-поршневой двигатель-демонстратор, в конструкции которого сочетаются детали, напечатанные на 3D-принтере, и керамические композиционные материалы.

Эксперты iQB Technologies рекомендуют статью: Airbus с 3D-печатью на борту: бионический дизайн, снижение массы, экономичность

«Русатом – Аддитивные технологии» – предприятие, входящее в топливную компанию «ТВЭЛ» Росатома – отчиталось о последних достижениях в сфере разработки и производства оборудования, материалов и ПО для аддитивного производства. Это, в частности, модульные установки селективного лазерного плавления, порошковые и проволочные материалы, оборудование для изготовления металлических порошков, лазеры и другие узлы для оборудования, сканирующие системы и системы контроля за процессом. На базе Московского завода полиметаллов «РусАТ» организует центр аддитивных технологий, еще несколько центров откроются в других городах России. Малые реактивные двигатели, почти все детали которых напечатаны на 3D-принтере, проходят первые испытания.

Несколько интересных разработок представил Самарский университет (партнер iQB Technologies). Это различные компоненты и узлы авиационных газотурбинных двигателей, которые созданы в центре аддитивных технологий университета на установке SLM Solutions: подставка турбины высокого давления, горелка камеры сгорания, корпус горелочного устройства, сопловой аппарат первой и второй ступеней.

Тенденции и задачи отрасли на 2019-2020 годы

Отметим текущий тренд: госкорпорации (Ростех, Росатом, Роскосмос) и крупные промышленные объединения либо закупают зарубежные установки 3D-печати и расходные материалы, либо используют собственные разработки. Тестирование и применение аддитивных технологий осуществляется в интересах предприятий, входящих в корпорации, а вопросы окупаемости планируется в дальнейшем решать за счет коммерческих заказов.

Помимо технологий 3D-печати металлами, которые активно используются российскими авиакосмическими предприятиями, мы видим потенциал в таких методах, как стереолитография. SLA-технология экономически выгоднее традиционных методов при решении задач прототипирования и корпусирования авиационных компонентов, в том числе радиоэлектронного оборудования.

К сожалению, пока в недостаточном объеме внедряется на предприятиях отрасли 3D-сканирование. Эта технология, совместно с программными решениями для контроля геометрии, реверс-инжиниринга и неразрушающего контроля повреждений самолета, позволяет существенно упростить и ускорить контроль качества и восстановление легко изнашиваемых изделий (например, деталей шасси).

МАКС-2019 наглядно показал, что авиакосмический комплекс России последовательно повышает уровень компетенций в сфере 3D-технологий. Оптимизируя детали и узлы авиационной техники аддитивными средствами, предприятия добиваются реальных результатов – снижения веса, уменьшения габаритов и числа элементов в сборке, создания геометрически сложных форм, – что дает возможность ускорить производственный цикл и снизить стоимость изготовления.

Фото: iQB Technologies

Статья опубликована 03.09.2019 , обновлена 11.05.2021