Преимущества 3D‑печати металлами | Покупка SLM‑принтера или заказ услуг? | Перспективные сферы применения SLM‑технологии | В чем ценность 3D‑печати металлом | Модельный ряд 3DLAM | Три главных мифа о SLM‑технологии пора развеять | Примеры внедрения

У нас в гостях Николай Дробченко – руководитель отдела аддитивных технологий компании 3DLAM из Санкт-Петербурга, которая занимается разработкой и производством 3D‑принтеров для печати изделий из металлических порошков. Стремясь сделать 3D‑печать металлами более доступной, компания успешно внедряет свои решения как на отечественных производствах, так и за рубежом.

Как известно, селективное лазерное плавление (SLM) – технология, позволяющая получать полноценные изделия из металла с пористостью меньше 0,5% и более качественные, надежные и прочные, чем литейная продукция. И 3DLAM являет пример конкурентоспособных SLM‑машин мирового уровня с применением собственных уникальных разработок.

Недавно Николай в качестве приглашенного эксперта принял участие в нашем вебинаре «3D‑технологии в машиностроении», а в конце мая аддитивную установку 3DLAM Mid можно было увидеть на стенде iQB Technologies на выставке «Металлообработка‑2022». Также нам приятно сообщить нашим читателям и клиентам, что линейка 3D‑принтеров 3DLAM представлена в каталоге iQB и доступна для заказа.

– Распространено мнение, что SLM‑технология недоступна широкому кругу пользователей...

– Это одна из основных проблем, имевшая место до недавнего времени. Сами установки SLM были малодоступны по причине высокой стоимости. Машин не было в эксплуатации, соответственно, отсутствовали сервисные центры, оказывающие услуги 3D‑печати. Не хватало специалистов, обученных работе с этой технологией.

А так как технология сама по себе недоступна, то и спрос на нее со стороны инженеров-разработчиков был очень ограниченным. Они понимали: даже если мы сделаем деталь, то как мы ее потом изготовим? Когда нет запроса на такие изделия, то не востребованы и принтеры: круг замкнулся. И этот круг мы решили разорвать.

Вот что мы сделали:

-

разработали экономически эффективные 3D‑принтеры по металлу;

-

создали сервисную компанию по оказанию услуг SLM‑печати;

-

организовали центр подготовки специалистов по селективному лазерному плавлению.

– Какие преимущества дает 3D‑печать металлами?

– У нас есть возможность создавать высококачественные изделия, которые зачастую не получить классическими методами: с внутренними тонкими каналами, хитрой геометрией, из сложных металлов. Порошки, которыми мы печатаем, – это титан, жаропрочные или нержавеющие сплавы. Они очень плохо поддаются мехобработке, и многие из них – тот же титан – не годятся для литья. Обработка производится в вакуумных печах, а это технология сложная, дорогостоящая и с массой нюансов по качеству. Соответственно, селективное лазерное плавление открывает перед нами хорошие возможности и дает хорошие результаты.

– Что выгоднее – владение 3D‑принтером по металлу или заказ услуг печати?

– В принципе, каждая из стратегий имеет свои плюсы и минусы. Если у вас есть собственная аддитивная установка, вы можете быстро изготавливать любые изделия. Можете вносить изменения в производственный процесс на любом этапе – не требуется большая технологическая оснастка. При печати процесс в основном унифицирован, то есть можно корректировать модель, и не нужно будет перестраивать весь технологический процесс. Также у вас будет полный контроль сроков и качества, и не нужно зависеть от агентов, которые могут оттягивать сроки.

Есть огромная проблема: очень долгий процесс согласования, особенно когда работаешь с крупными предприятиями. Вот есть у инженера проект детали, и для того, чтобы просто получить счет и согласовать договоры, требуется месяц. Потом еще месяц на изготовление, месяц на доработку детали – и в итоге рабочий процесс растягивается на год.

А когда у вас в соседней комнате стоит 3D‑принтер, вы уже через день получаете реальное изделие. Не только из пластика, но и из металла. Таким образом, результат в основном всегда прогнозируемый, так как вы полностью контролируете технологию.

Но есть и минус: требуются начальные вложения. Сейчас 3D‑принтеры по стоимости сопоставимы с несложными фрезерными станками. Если на предприятии есть несколько фрезерных станков, вы наверняка сможете позволить себе аддитивную установку.

Если мы говорим о заказе услуг 3D‑печати на стороне, то возможность изготовления любых изделий остается, но слово «быстро» обычно исчезает, потому что возникают задержки, связанные с договорными отношениями, с загруженностью контрагентов. У вас уже не будет такого полного контроля, как при владении оборудованием.

– Каковы перспективные сферы применения SLM‑технологии?

– Когда речь идет о селективном лазерном плавлении, все сразу говорят: космос, авиация и прототипы. Да, без сомнения, это те отрасли, где можно печатать дорогие детали и где востребованы высокотехнологичные сложные изделия. Где важны вес, технические характеристики, применение критических сплавов, специальные возможности для сплавов и т.д.

Сейчас около 70% наших принтеров уходят в медицину, а именно в стоматологию. Кстати, требования к финальному изделию там еще строже, чем в авиации. Еще одна перспективная отрасль – энергетика. 3D‑печать металлами эффективна в производстве сложных деталей для использования в турбинах, газогенераторах и другом подобном оборудовании.

И есть открытые для внедрения сферы, на первый взгляд неочевидные. К примеру, мы производим изделия, которые раньше выполнялись литьем, – маленькие заглушки для портов специальных защищенных компьютеров. Мы их печатаем серийно, от 15 до 20 тысяч штук. Для автомобилестроения создаем сложные детали, позволяющие улучшить КПД форсированных двигателей за счет печати из высокотемпературных, жаропрочных сплавов.

Также среди сфер активного внедрения – приборостроение и ювелирное дело: у нас много кейсов, выполняемых на аутсорсе.

– В чем вообще ценность 3D‑печати металлом?

– Часто приходится слышать: «Хотим посчитать экономическую эффективность. Если мы будем печатать три детали в месяц, как же мы окупим ваш принтер?». Ценность принтера – не в стоимости напечатанных изделий, а в сокращении издержек и в возможностях.

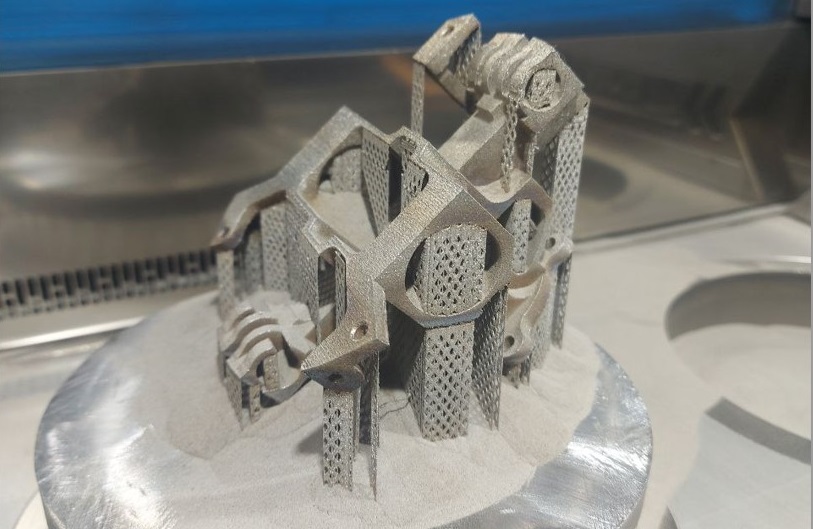

Мы можем изготавливать то, что нужно и когда нужно. Деталь, показанную на фото ниже, на установке 3DLAM можно напечатать за один день. На классическом производстве, пока вы найдете заготовку, отдадите либо в литье, либо на фрезерование, затем на токарную обработку, затем на доработку – у вас уйдет от трех недель, в зависимости от числа стадий обработки. Зачастую, если это сложный металл, найти требуемую заготовку проблематично. И стоимость заготовки может быть достаточно высокой.

Срок переналадки оборудования – 2 часа. Здесь имеется в виду смена материала. Заготовки искать не нужно, под любую деталь у нас одна и та же заготовка – порошок. Нет необходимости под каждое изделие искать свой размер и свой материал.

Возможность проектирования без ограничений. Распространенный пример: несколько классических деталей можно объединить в одну, обработка таким образом упрощается. Мы привыкли, что фрезер делает плоское, токарный станок – круглое, и вот мы из пяти плоских и круглых деталей создаем кронштейн. 3D‑принтер позволяет изготовить одну деталь, уменьшить количество элементов, сократить время производства и наладки.

Отказ от сторонних контрагентов. Здесь преимущества очевидны: сокращается срок производства, обеспечивается гарантия производства и качества. В разы ускоряется разработка, и мы можем унифицировать производство различных изделий одной процедурой – 3D‑печатью. Все изделия просто изготавливаются одним и тем же способом, не нужно литье для одних деталей, токарная обработка – для других и т.д.

Сокращение издержек. Основная издержка, возникающая при классических методах обработки и проектирования, – время. А время это деньги. Производство занимает определенный срок, а разработка – этот же срок в квадрате, ведь требуется прототипирование. На этапе разработки 3D‑печать дает возможность экономить время благодаря итеративному проектированию. Кроме того, обеспечивается гарантия по срокам, упрощение изделий и сокращение производственной номенклатуры.

– Какие аддитивные установки предлагает 3DLAM?

– Мы серийно выпускаем три модели машин: Mini, Mid и Maxi.

Mini позиционируется как 3D‑принтер для стоматологии, для исследовательских лабораторий и учебных заведений. Если вы собираетесь печатать маленькие детали, выбирайте Mini, так как он требует меньше порошка и инертного газа, проще в эксплуатации, и изначальные затраты будут гораздо меньше. Экономичность Mini делает его идеальным для исследования материалов, а также для обучения, для погружения в SLM‑технологию. Принтер позволяет получить необходимый практический опыт при минимальных вложениях и в оборудование, и в эксплуатацию.

Mid – универсальная машина для каждодневной печати общепромышленного применения. Maxi мы рекомендуем, только если у вас есть потребность в печати крупногабаритных изделий. Одна полная загрузка в Maxi составляет 200 кг порошка, а это порядка 2 млн рублей только на расходный материал. Конечно, порошок можно использовать повторно и не всегда требуется полная загрузка, но нужно понимать, что если вы купите большую машину и будете выращивать в ней маленькие изделия, это будет невыгодно.

– Программное обеспечение у вас собственной разработки?

– Да, помимо 3D‑принтеров, мы занимаемся созданием программного обеспечения. Слайсеры для печати металлом имеют свои специфические особенности в плане создания поддержек, нарезки на слои, штриховки и т.п. Изначально создавать слайсер не планировалось, но мы поняли: чтобы добиться наилучших результатов, нужно контролировать все.

Таким образом, 3DLAM производит и сами принтеры, и электронику для них, в том числе высокоскоростные управляющие платы, и ПО 3DLAM Slicer для контроля и управления принтером и для слайсинга. Все это позволяет достичь максимальных результатов – и по качеству, и по выходу.

– Расскажите, пожалуйста, об используемых 3DLAM металлических порошках.

– По порошкам мы активно сотрудничаем с отечественными компаниями, в первую очередь это «Полема» и «Нормин». «Полема» выпускает нержавеющие стали, жаропрочные сплавы, кобальт‑хром, химически стойкие сплавы, и наш опыт работы с ними показал, что это очень качественные материалы. По сравнению с немецкими аналогами порошки от «Полемы» нам нравятся больше – и по качеству, и по результатам печати. Стабильно каждая партия приходит с отдельным сертификатом по качеству, по проверкам, по лабораторным исследованиям. Также работаем с такими предприятиями и институтами, как ВИАМ, «Русал», «Микрон», СМК, ВИЛС, «Центротех».

Ценность принтера – не в стоимости напечатанных изделий, а в сокращении издержек и в возможностях

– Как меняется ситуация с реальным внедрением технологии?

– Как я уже сказал, основным замедляющим фактором было отсутствие спроса со стороны инженеров. Но сейчас нам все чаще присылают не просто чертеж или модель детали, а уже модель, специально подготовленную под аддитивное производство, под селективное лазерное плавление. Мы скоро придем к такому моменту, когда рост будет взрывным и технология наконец-то заработает в полную силу. Поэтому три главных мифа о SLM‑технологии пора развеять.

-

Недоступность оборудования. Это уже не так: оно становится все более доступным, в том числе в рамках пользования услугами.

-

Недоступность программного обеспечения. Во‑первых, ПО необязательно, так как мы и классические изделия можем изготавливать на 3D‑принтерах. Во‑вторых, есть большое количество специализированного ПО, которое позволяет еще больше оптимизировать детали.

-

Недоступность материалов. Чтобы опровергнуть этот миф, достаточно зайти в интернет: за 5‑10 минут вы найдете множество российских производителей порошков для печати металлом. Добавлю, что мы сотрудничали с некоторыми игроками рынка аддитивного производства и только потом случайно узнали, что они производят металлические порошки.

Примеры внедрения

3D‑печать турбореактивного двигателя

Выгода:

-

сокращение номенклатурных единиц, используемых в двигателе;

-

снижение массы двигателя.

Сложности:

-

тонкостенное изделие;

-

печать направляющего аппарата без поддержек на поверхностях с низкими углами;

-

протяженные трубопроводы диаметром от 0,6 мм.

Печаталась целиком камера сгорания, корпус, форсунки, сопловые и многие другие компоненты ТРД. Одна из основных сложностей проекта – печать тонких стенок (до 0,3 мм). При этом внутри изделия происходит горение, так как турбореактивный двигатель подвержен очень высоким температурам. И сквозь весь двигатель проходят тонкие трубопроводы диаметром от 0,6 мм, а значит, нужно провести подачу горючего, смазки на подшипники, горючего на форсунки и на свечу зажигания. Также у нас были опытные двигатели со множеством датчиков, которые снимали показания следы в разных точках этого двигателя. К ним тоже велись тонкие трубочки, которые были напечатаны прямо в изделии.

Преимущества 3D‑печати металлами в данном случае:

-

снижение веса ТРД на 30%;

-

сокращение номенклатурных единиц.

В классическом производстве такой агрегат включает от 50 до 100 различных деталей, напечатанное изделие – цельнометаллическое с практически одностадийным производством. Дорабатываются посадочные места под подшипники, и все – двигатель готов. Мы изготовили семь единиц, все ТРД прошли огневые испытания, некоторые образцы в дальнейшем разрезаны для анализа внутренних полостей.

3D‑печать турбины

Выгода:

-

изменение резонансных частот;

-

снижение массы турбины;

-

упрощение изготовления.

Сложности:

-

лопатки имеют толщину 0,5‑0,8 мм;

-

наклон поверхности лопатки – менее 30 градусов;

-

повышенные требования к качеству изделия;

-

важна симметричность изделия (нельзя печатать под углом).

Как и в предыдущем случае, 3D‑печать дает возможность облегчить изделие и упростить его изготовление. И очень важная выгода для высокоскоростных турбин – мы можем сместить резонансные частоты. Внутри турбины есть лопатка с сетчатым заполнением, которая сдвигает резонансы. Если в этой резонансной частоте застрять, двигатель разлетится на части, как бы он ни был изготовлен.

Обычно в турбинах, созданных аддитивным способом, лопатки стоят практически вертикально. Это проблема технологии, но на нашем производстве мы можем печатать поверхности с наклоном до 30 градусов. Задача сложная, но мы ее решили, все эти технологии у нас отработаны.

Печать металлом без поддержек

В 3D‑печати металлом отсутствие поддержек – что‑то из области фантастики. Пока мы сами не сделали, мы не верили, что такое возможно. Кроме 3DLAM похожее ноу‑хау продемонстрировала только одна американская компания. Здесь есть много ограничений и нюансов, но чисто теоретически задача реализуема, и на наших машинах мы с успехом печатали без поддержек.

Получите бесплатную консультацию по оборудованию 3DLAM у нашего эксперта

Статья опубликована 12.05.2022 , обновлена 24.09.2024