Проблемы контроля качества: непредвиденные эффекты | Решение: итеративный контроль качества | Преимущества 3D-сканирования для контроля геометрии и обратного проектирования | Заключение: как 3D-сканирование помогает решать проблемы ОТК

Как обеспечить соответствие изготовленных деталей технологическим требованиям?

В начале производственного процесса пресс-форму, литейную форму, штамп или монтажное приспособление проектируют в соответствии с теоретической CAD-моделью. Выполненная в соответствии с номинальной моделью оснастка нужна для изготовления детали, полностью отвечающей производственным требованиям.

Тем не менее часто случается так, что изготовленная деталь отличается от теоретической модели. На оснастку влияют различные явления, и именно поэтому у произведенных деталей обнаруживаются дефекты.

Для полного соответствия готовых деталей требованиям клиента в оснастку необходимо вносить изменения, то есть выполнять ее в несколько итераций. Упростить процессы внесения изменений и итеративного производства помогут 3D-сканирование и 3D-контроль.

Проблемы контроля качества: непредвиденные эффекты

Теоретические данные в CAD-моделях расходятся с реалиями промышленного производства. В процессе производства имеют место эффекты, которые сложно предвидеть. К ним относятся и возникающая при штамповке упругая отдача, и усадка, характерная для форм из композитных материалов, и воздействие тепла при сварке двух элементов. Смоделировать последующее удаление фотополимерной смолы, эффект отдачи или последствия сварки – сложная и ресурсозатратная задача.

Первоначально оснастка выполняется в соответствии с теоретической моделью, и именно благодаря ей изготовленные детали отвечают технологическим требованиям. Однако в действительности на формованные или штампованные изделия влияют вышеперечисленные явления, в результате чего детали не отвечают требованиям контроля качества, и их необходимо корректировать и менять.

Разумеется, построение номинальной модели – хорошее начало, однако необходимо понимать, что производителей в первую очередь интересуют идеальные конечные изделия, а не идеальная оснастка.

Закажите бесплатное тестовое 3D-сканирование

Решение: итеративный контроль качества

Наиболее распространенный метод – изготовление детали, ее измерение и последующий анализ отличий между деталью и CAD-моделью. При обнаружении несоответствий можно добавить недостающий материал на форме или штампе либо убрать лишний материал. Таким образом, все итерации связаны с оснасткой и выполняются после измерения произведенной детали.

После внесения изменений деталь изготавливают и анализируют на наличие брака повторно. Данный процесс повторяют до тех пор, пока не будет получено требуемое изделие (то есть соответствующее CAD-модели).

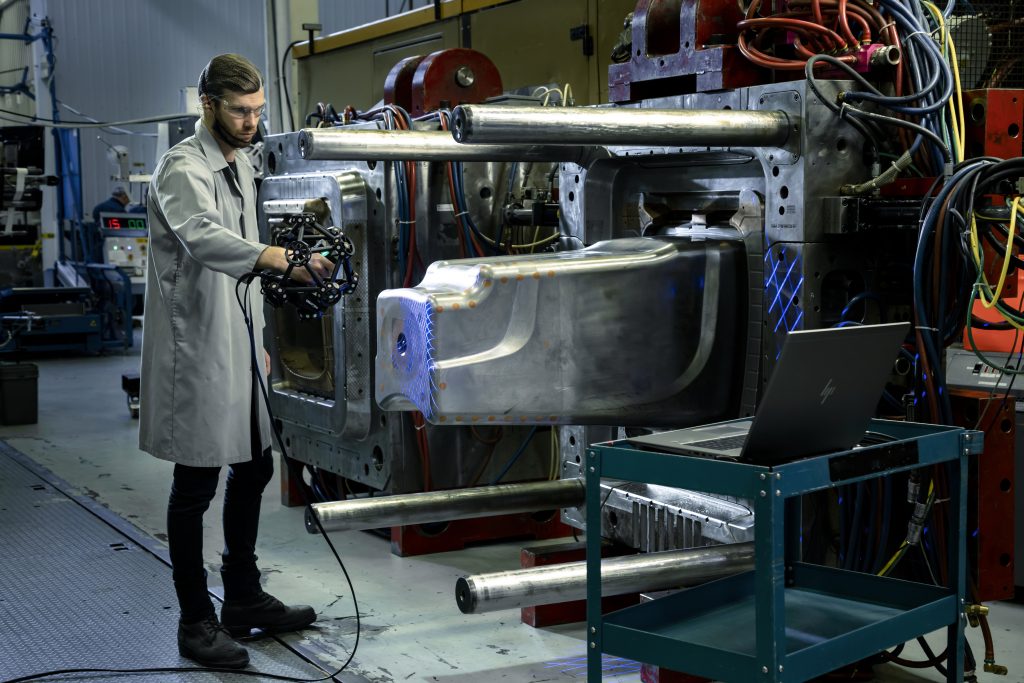

Для перехода к изготовлению следующей детали без задержки итеративный контроль качества должен проводиться с использованием быстродействующего измерительного прибора. Кроме того, измерение должно выполняться прямо в цеху, а инструмент должен анализировать объекты с различными габаритами, геометрией и типами поверхностей. Скорость, портативность и универсальность 3D-сканирования делают его превосходным решением для быстрого и эффективного внесения изменений.

Преимущества для производственных компаний: отчеты по КИМ

Приобретающий готовый продукт клиент может потребовать от производителя оснастки отчет по КИМ, а значит, второй измерительный прибор, который ускорит работу с КИМ, станет важным преимуществом для производственных компаний. С помощью портативного 3D-сканера можно измерять большинство изделий и проводить множество промежуточных процедур контроля, то есть готовить КИМ к итоговому контролю и составлению отчетов.

Преимущество: реверс-инжиниринг для 3D-моделирования и цифрового архивирования

Когда у нас есть готовая оснастка для изготовления требуемой детали, мы можем ее отсканировать в рамках процесса обратного проектирования для создания 3D-модели. Все итерации можно сохранить и использовать в будущем: при износе оснастки специалисты могут воссоздать ее из модели.

Так, если потребуется новая оснастка, мы не будем использовать номинальную модель при изготовлении следующей детали, ведь у нас есть уже проверенная модель. Таким образом мы экономим время при последующем производстве изделия.

Читайте историю внедрения: Восстановление штампов: с роботом и 3D-сканером – в несколько раз быстрее

Использование 3D-сканера для обратного проектирования

Реверс-инжиниринг оснастки выполняется с помощью 3D-сканера. В зависимости от назначения и условий сканирования может потребоваться тот или иной тип 3D-сканера. Например, портативный 3D-сканер подойдет для измерения формы прямо в условиях производства.

После измерения необходимо выполнить постобработку, чтобы использовать данные 3D-сканирования в САПР. Этот процесс включает сегментацию, совмещение и позиционирование детали. Как правило, для этого требуется специализированное ПО, например, Creaform VXelements. Результат выдается в формате «чистого» файла STL.

Реверс-инжиниринг 3D-модели

Созданный STL-файл можно экспортировать в САПР (SolidWorks, AutoCAD, Inventor и т.д.) либо в программное обеспечение для обратного проектирования, а затем в CAD-программу.

Специалист по реверс-инжинирингу или проектировщик воссоздаст модель детали либо в ее текущем виде (со всеми потенциальными дефектами), либо в исходном виде, в соответствии с проектным замыслом (такой процесс называют параметрическим обратным проектированием). В зависимости от задач и требований изменить можно и 3D-модель.

Обратное проектирование и 3D-печать

После создания и улучшения 3D-модели специалисты по обратному проектированию часто обращаются к аддитивному производству для создания прототипа.

Для прототипирования CAD-файл с герметичной моделью отправляют на 3D-принтер, после чего оценивается точность 3D-модели и решается, необходимо ли внести корректировки. После утверждения финальную 3D-модель отправляют для создания оснастки.

Преимущество: периодический контроль качества

3D-сканирование позволяет проводить периодический контроль качества, то есть заменить стандартное измерение каждой пятидесятой или сотой детали с помощью КИМ. Ручные 3D-сканеры оптимизируют производство штампов и форм: они ускоряют контроль качества деталей и позволяют проводить измерения прямо в условиях производства, а значит, изделия не потребуется перемещать для проверки на КИМ. Таким образом, периодический контроль качества гарантирует своевременную проверку и изготовление деталей.

Скачайте бесплатную брошюру: Доступные портативные 3D-сканеры нового поколения

Преимущество: обеспечение качества

При обнаружении несоответствия готовой детали требованиям производитель начинает выяснять причины проблем, и это, как правило, вызывает стресс и неопределенность. Портативные 3D-сканеры помогут специалистам ОТК определить причину брака без задержек производства путем быстрого анализа большого объема данных прямо в цеху.

Заключение: как 3D-сканирование помогает решать проблемы ОТК

В процессе производства оснастка подвергается воздействию упругой отдачи или усадки. Для изготовления отвечающих требованиям деталей оснастку необходимо корректировать, даже если она полностью соответствует номинальной модели.

Благодаря скорости, портативности и универсальности 3D-сканирование становится эффективной альтернативой КИМ, которую можно использовать для заключительной проверки. Кроме того, 3D-сканеры дают возможность выполнять обратное проектирование уже проверенной оснастки, проводить периодический контроль качества, а также быстро устранять типичные проблемы, которые могут возникнуть в любой момент.

Материал предоставлен компанией Creaform

Статья опубликована 02.09.2021 , обновлена 14.04.2022