В первой части статьи, основанной на вопросах пользователей, мы разобрали такие общие темы, как точность 3D-сканирования, условия выполнения работ, стоимость оборудования и услуг, особенности оцифровки различных поверхностей, возможности автоматизации контроля качества и другие. Сегодня мы коснемся некоторых технических деталей, рассмотрим практические примеры сканирования и процесс обработки сканов в ПО.

Будем рады ответить на любые возникающие у вас вопросы. Вы можете задать их онлайн, по email info@iqb.ru или по телефону +7 (495) 223-02-06. Наша команда высококвалифицированных специалистов всегда готова помочь вам в выборе и внедрении оптимального решения в сфере 3D-технологий.

В чем разница между цветом сканирующего лазера – красного и синего?

Разница заключается в длине волны, и каждый из видов подсветки имеет свои особенности работы. У красного цвета длина волны 650 нм, а у синего – 445 нм, и меньшая длина волны, соответственно, позволяет лучше подсвечивать бликующие поверхности за счет более интенсивного рассеивания света на микродефектах поверхности, пусть даже и очень гладкой. Рассеивание же на поверхности объекта сканирования требуется для того, чтобы изображение линий подсветки было видно камерам сканера, то есть чтобы в них вернулась часть излучения от лазерного устройства подсветки, а не отразилась в сторону под углом, равным углу падения.

У вопроса о выборе типа устройства подсветки 3D-сканера (проектор или лазерное), есть несколько технических нюансов. Проектор обеспечивает бо́льшую выборку данных сканирования, поскольку он может формировать различную сетку, различный рисунок линий подсветки на большей площади объекта сканирования. Лазерное же устройство подсветки формирует поворачивающимися с большой угловой скоростью лучами только несколько пересекающихся линий, но много раз в секунду.

Кроме того, в движущемся по линии лазерном пятне плотность мощности больше, чем в проекторе где один источник света подсвечивает через маску всю площадь зоны сканирования, а лазерный луч практически всю энергию доставляет в маленькое световое пятно. То есть получается очень четкая тонкая яркая линия, которая хорошо видна даже на бликующих поверхностях. Впрочем, успешное сканирование таких поверхностей обеспечивается в том числе и программными средствами обработки сигнала. Также тонкая линия лазерного устройства подсветки способствует быстрому и точному захвату геометрии поверхности объекта сканирования с большой частотой кадров, что сводит к минимуму влияние вибраций и покачивания ручного сканера на точность собираемых данных.

Читайте также: Часто задаваемые вопросы о наземном лазерном сканировании

Каков минимальный размер сканируемого отверстия?

Он определяется тем, c каким пространственным шагом сетки выполняется сканирование. У ручного лазерного 3D-сканера минимальный шаг сетки составляет обычно 100 микрон, или 0,1 мм (это толщина офисного листа бумаги). Если отверстие близко к шагу сетки или меньше, то, естественно, захватить его контуры будет крайне трудно. Поэтому тонкие отверстия целесообразно сканировать с минимальным шагом сетки.

Преимущество таких сканеров в том, что, оцифровав деталь с крупным шагом сетки, он уже соберет максимальный объем информации через оптическую систему. И если вам нужно уточнить положение отверстий, которые выглядят грубыми при сканировании с большим шагом, можно просто указать меньшее значение шага сетки, и программное обеспечение произведет перерасчет сетки без повторного сканирования. Кромки отверстия станут более четкими, более детализированными. Это позволит гораздо более точно определить положение центра границы отверстия, даже если оно тонкое.

Как будет происходить сканирование резьбы на примере гайки? И всю ли резьбу получится отсканировать?

Сканирование внутренних отверстий, в том числе с резьбой, возможно, но на глубину не более 1 - 1,5 диаметров – зависит от диаметра отверстия. Чем тоньше отверстие, тем на меньшую глубину оно будет захвачено по геометрии. Если резьба внешняя и ее шаг выше 100 микрон, она может быть отсканирована – сканер способен записать геометрию витков резьбы. Тогда можно будет контролировать форму профиля витков резьбы, шаг, диаметры. Как было сказано выше, для этого подойдет ручной или стационарный 3D-сканер.

Гайка имеет небольшую высоту, и если диаметр ее резьбового отверстия будет 10-20 мм, то резьба (по крайней мере, шаг резьбы) будет довольно точно отображен в 3D-модели. Полностью все витки захватить не получится, но для обратного проектирования это и не требуется. Для экономии времени при реверс-инжиниринге различных деталей можно захватывать с большой выборкой (с максимальным покрытием) только те поверхности, которые нам нужны: плоскость, сферу, конусы и прочие, ограничивающие тело объекта. И если захвачена, скажем, половина сферы, это уже может быть достаточно для построения этой сферы в CAD-модели.

Что вы посоветуете для сканирования криволинейной поверхности – например, днища, с ориентировочными размерами 4,2 на 1,5 метра?

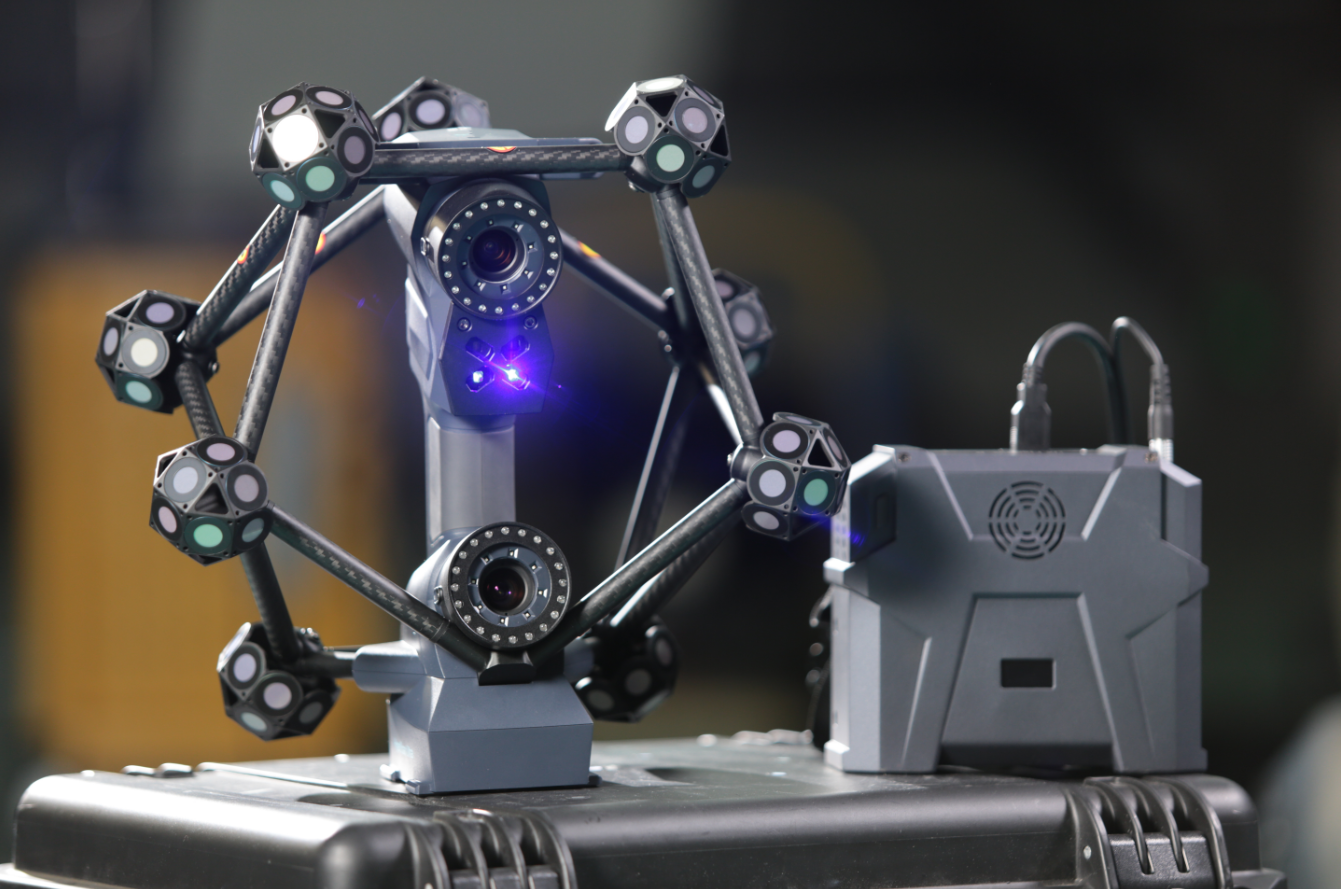

Все зависит от того, какая вам нужна точность сканирования. Для объектов сложной геометрии с такими габаритами можно использовать ручные лазерные 3D-сканеры ZG, например, AtlaScan, CereScan или HyperScan. Эти устройства обеспечивают точность измерений до 0,01 мм. Если нужны более высокие показатели, то вам, возможно, потребуется еще система фотограмметрии. Она позволяет, используя информацию с внешнего поста наблюдения – фотограмметрической ручной цифровой фотокамеры (то есть фотоснимки масштабных линеек и кодированных меток наряду с метками 3D-сканера), уточнять данные 3D-сканирования габаритных объектов.

Среди портативных устройств ZG модели линейки HyperSCAN имеют то преимущество, что они работают в паре с оптическим трекером, который отслеживает движения сканера в пространстве, и вам не потребуется наклеивать позиционные метки на поверхность детали. Если же деталь не попадет в измерительный объем трекера, то нужно будет переставлять трекер с места на место, и в этом случае небольшое количество меток все-таки понадобится.

Обратитесь к нам и расскажите, какую деталь вы хотите отсканировать, а мы предложим решение и подскажем, какое оборудование вам лучше всего подойдет.

Как сшиваются части модели при использовании стационарного 3D-сканера?

При одной установке на поворотном столе стационарного сканера участки захваченной в разных ракурсах геометрии сшиваются автоматически, поскольку деталь не сдвигается относительно стола при его повороте и захвате ракурсов-участков геометрии детали. А после переустановки модели производится сшивание уже промежуточных сканов по характерным особенностям геометрии, которые могут быть выделены на двух полученных сканах с разных установок.

После того, как были выделены характерные точки сканов с двух установок, программа по очень большой выборке два этих участка геометрии сшивает с высокой точностью, при этом показывая ошибку совмещения, которая при этом неизбежно возникнет. Но для этого нужно указать некие характерные особенности геометрии, присутствующие на обоих сшиваемых в пару сканах: царапину, которую захватил сканер, или заусенец, или несимметрично расположенные отверстия. Если деталь идеально осесимметричная, скажем, вал, но его нужно сканировать с двух установок – такое бывает, – то вам, может быть, нужно просто наклеить позиционную метку или закрепить кусок пластилина на модели, и потом использовать его как ориентир. А отверстие, которое вы получите после вырезания со скана этого куска пластилина или метки, можно даже не закрывать, поскольку при обратном проектировании все равно останется большая выборка данных с 3D-сканера, описывающих эту цилиндрическую поверхность.

Если вам нужно сразу печатать модель, сделав ее герметичной, программа Geomagic Design X и даже ПО, идущее в комплекте с 3D-сканером, позволяет закрывать отверстие. Если это делается программно в полигональной модели без построения параметрической, отверстие может быть очень точно закрыто по образующей, например, цилиндра, и этот кусок пластилина не будет представлять проблем. Такой прием используется для сканирования, сшивания деталей без особенностей геометрии. При наличии особенностей геометрии программа будет по очень большой выборке сшивать два скана, подгоняя их взаимное расположение, поскольку вы должны сканировать так, что площадь перекрытия двух сканов с двух установок будет очень большая, что обеспечивает большую выборку данных для совмещения.

Описанные здесь принципы сшивания сканов, приемы сканирования симметричных объектов, например, вырезание со скана ориентира в виде куска пластилина или позиционной метки, актуально и для процесса сканирования ручными 3D-сканерами, кроме тех, что связаны с автоматическим поворотным столом.

Как производится сравнение 3D-модели, полученной в результате сканирования, с CAD-моделью?

Когда вам нужно выполнить контроль геометрии детали, у вас должен быть либо чертеж на нее, либо твердотельная CAD-модель. Чертеж дает, естественно, только линейные размеры, радиусы, угловые размеры и допустимые отклонения. Таким образом, вы можете либо использовать сравнение с имеющейся CAD-моделью, либо снимать размеры прямо со сканируемой модели.

Оцифровав деталь, вы получаете облако точек, то есть полигональную модель. Если у вас есть CAD-модель, то с помощью специализированного программного обеспечения, совместно используемого со сканером (например, Geomagic Control X или PointShape Inspector), вы совмещаете отсканированную модель с CAD-моделью, получаете цветовую карту отклонений и расположение поверхностей.

Если CAD-модели нет, а есть только информация о необходимых размерах – скажем, с чертежа, – вы можете в том же ПО снимать размеры прямо с полигональной модели, совмещая геометрические примитивы (плоскости, математические цилиндры и т.д.) с этой отсканированной моделью. Таким образом, вы получите размеры модели так, как будто вы ощупываете ее координаты на измерительной машине или обмеряете штангенциркулем. Причем в дальнейшем вы сможете это делать без доступа к реальной детали, если она, к примеру, была разрушена или утрачена на испытании. Кроме того, у вас появляется возможность сохранить модель в цифровом архиве – это еще одно важное преимущество 3D-сканирования.

Интересует процесс и способы построения твердотельной модели.

Получив в результате сканирования полигональную модель, вы импортируете ее в программное обеспечение, например, в Geomagic Design X.

Далее вы, определив, где у вас геометрические примитивы в виде цилиндров, сфер, конусов, торов, плоскостей и т.д. (они распознаются в автоматическом режиме программой Design X), простраиваете их в программном обеспечении методами, хорошо известными из CAD-систем: вытягивание-вращение, вытягивание-вырезание, вытягивание по траектории, обрезание поверхности. Таким образом вы получаете параметрическую твердотельную CAD-модель.

Программное обеспечение 3D-сканеров, как правило, имеет функцию оптимизации сетки. Однако более широкие возможности предоставляет ПО Geomagic или программные продукты для подготовки моделей к 3D-печати.

Если у вас плоскость или большой радиус кривизны поверхности, то в этом месте сетка будет более грубой без потери точности, поскольку большой радиус кривизны ближе к плоскости. На тонких кромках сканер автоматически делает шаг сетки мельче, и предельно маленький шаг сетки, если взять в качестве примера стационарные сканеры Solutionix D700 и C500, будет равен 28-29 микрон. Но на тонких кромках, если рассмотреть модель и померить расстояние, я видел, расстояние между точками может быть еще меньше. То есть сканер, используя данные, уточняет сетку на тонких кромках, делая ее более частой. Таким образом, результирующая сетка получается в некоторых местах даже с меньшим шагом, чем заявлено в характеристиках сканера.

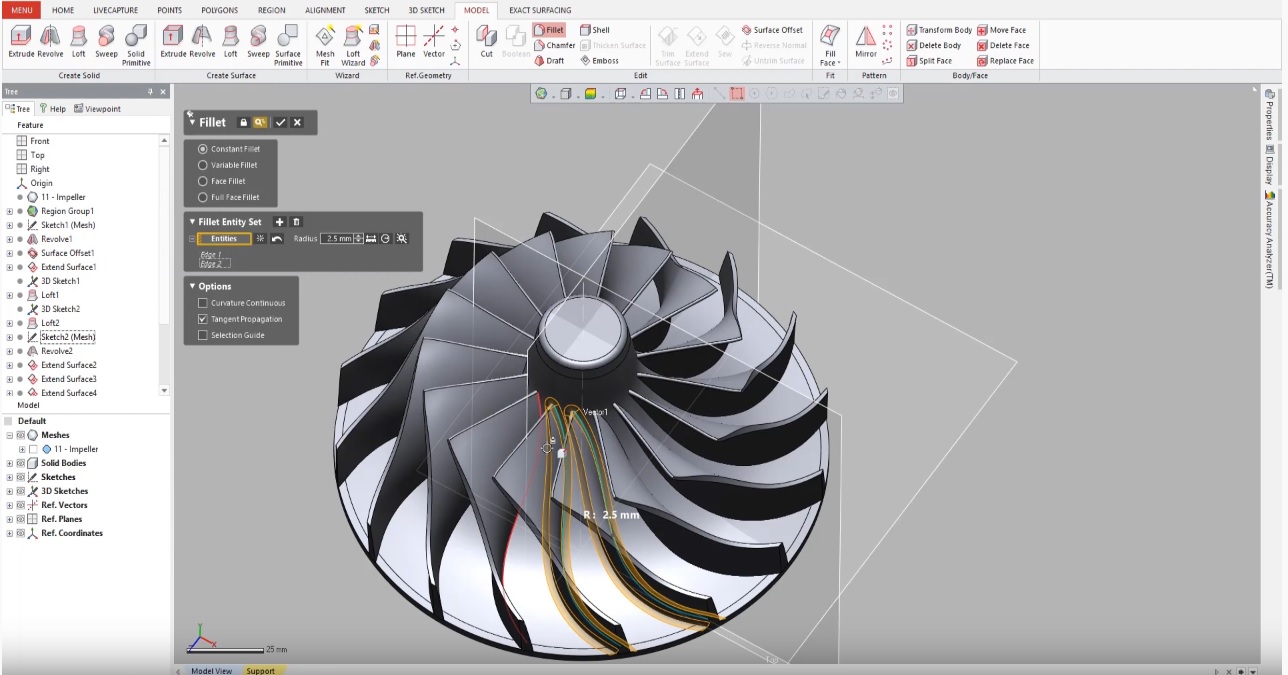

Приведем пример построения твердотельной модели крыльчатки в Geomagic Design X. Поверхность крыльчатки ограничена некой параметрической поверхностью. Ее можно получить, во-первых, автоматическим подгоном по сетке параметрической поверхности – такая функция есть в Design X.

Во-вторых, мы можем построить по сетке как по 3D-ориентиру несколько сечений лопатки и через них провести также параметрическую поверхность, которую мы будем использовать для построения твердого тела между сечениями лопатки. Это можно сделать как в полуавтоматическом, так и в ручном режиме. В последнем случае поверхность между сечениями создается автоматически, но сечение лопатки, которое мы хотим создать, выбирается вручную.

В Geomagic Design X есть и полностью автоматическая функция – автоповерхность, когда весь 3D-скан покрывается участками параметрических поверхностей, но при этом у вас почти не будет геометрических примитивов, поскольку программа использует автоматическую подгонку. Применение этой функции не всегда эффективно, оптимальное решение – это человеческое участие. Все зависит от конкретной задачи. Обратитесь к нам в iQB Technologies, и мы разберемся, как лучше решить вашу задачу.

Итак, созданная в результате 3D-сканирования полигональная модель импортируется в программное обеспечение Geomagic Design X, затем полученные примитивы можно импортировать в SolidWorks. Другая возможность – уже построенное в Geomagic твердое тело можно напрямую импортировать в SolidWorks в редактируемом параметрически виде, с деревом построения. Также есть плагин Geomagic for SolidWorks, позволяющий строить CAD-модель по облаку точек прямо в SolidWorks, расширяя тем самым его функционал по работе с облаками точек. Такие подходы к решению задач обратного проектирования позволяют выбрать оптимальное решение для каждой задачи.

Можно ли выполнить реверс-инжиниринг детали при отсутствии полноценной полигональной модели?

Выше был приведен пример того, что для обратного проектирования не нужна полная, стопроцентно отсканированная полигональная модель. К примеру, вы захватили достаточно информации, чтобы знать, где у вас цилиндрическая поверхность, где плоскость, где, например, коническая фаска, и при этом у вас в сетке могут быть пробелы, на сканирование и закрытие которых не хватило времени, либо они находятся в труднодоступных местах. И если отсканированных данных достаточно для дальнейшего построения примитивов, то можно обойтись без полной модели. Грубо говоря, вам необходимо точно определить, где в параметрической модели по скану располагаются плоскости, цилиндры и прочие геометрические примитивы, которые потом будут объединяться в цельную параметрическую модель. Это позволяет экономить время на сканировании.

Другими словами, скан используется не как шаблон, а как высокоточный трехмерный ориентир для построения примитивов, по которым будет получена параметрическая, идеальная с математической точки зрения, CAD-модель.

Возможен ли импорт отсканированной модели напрямую в 3D-принтер?

Важно определиться с понятием импорта отсканированной модели напрямую в 3D-принтер. 3D-сканер является лишь высокоточным сенсором сбора данных о геометрии детали. Роль рекордера и обработчика данных выполняет ПК. После сканирования сразу с ПК можно отправлять отсканированную деталь на печать при условии ее пригодности к печати, конечно. Об этом ниже.

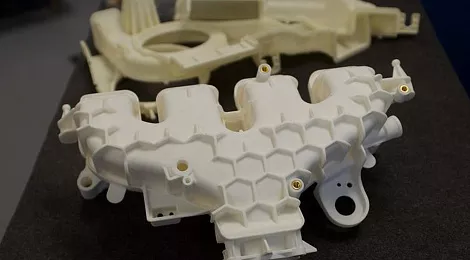

Готовую отсканированную модель можно отправить сразу на 3D-печать в виде STL-файла. Если деталь оцифрована не полностью, то с большой долей вероятности при слайсинге (нарезке на слои) поверхностей, отсканированных с пробелами, появятся искажения, и печать может выйти некачественной. Во многом это зависит от 3D-принтера и ПО. Поэтому я бы рекомендовал отсканировать модель по возможности полностью или закрыть пробелы и исправить ошибки программно (например, в программном обеспечении VoxelDance Additive) в самой модели до печати.

Если вы не смогли отсканировать какие-то элементы – предположим, глубоко расположенные поверхности в отверстии, – вы можете закрыть отверстия в 3D-модели, опять же, с помощью программного обеспечения для аддитивного производства и избежать ошибок при печати. Такой пример я уже приводил выше.

Сохранить/выгрузить модель для 3D-печати можно прямо с 3D-сканера через его ПО. 3D-принтеры, как правило, требуют полигональную модель для слайсинга и послойного воспроизведения.

Благодарим вас за интерес к 3D-сканированию и готовы ответить на ваши вопросы! Пишите нам и следите за публикациями в блоге.

Статья опубликована 28.08.2020 , обновлена 01.10.2024