Задача, решение, результаты | 3D-сравнение гарантирует точность подгонки деталей | Анализ поверхностей и палуб сокращает последующие затраты | Контроль геометрии позволяет выявить и устранить отклонения | Контроль подгонки деталей «в последний момент» экономит время и средства | Заключение

Компания MEYER WERFT GmbH & Co. KG, офис которой расположен в немецком городе Папенбург, завоевала безупречную репутацию в отрасли строительства кораблей специального назначения, в частности, крупных высокотехнологичных круизных лайнеров. За свою многолетнюю историю компания построила 45 уникальных элитных лайнеров для клиентов по всему миру. Для сохранения конкурентоспособности на мировом рынке в MEYER WERFT используются передовые технологии производства.

Так, инженеры-метрологи компании используют ПО для контроля качества Geomagic Control X. В нем выполняется сравнение 3D-моделей, а также вносятся точные корректировки в модели, созданные из сложных облаков точек.

ЗАДАЧА

Сократить количество ошибок при сборке судов и оптимизировать процесс контроля качества деталей, сэкономив средства и время.

РЕШЕНИЕ

Программное обеспечение для решения задач метрологии и размерного контроля Geomagic Control X, лазерный сканер Leica, система камер LizardQ.

РЕЗУЛЬТАТЫ

- достигнута высокая надежность измерений;

- повышена эффективность контроля качества деталей;

- повышена точность подгонки деталей;

- снижены последующие затраты;

- судно сдано в установленный срок.

Путь от проектирования в САПР до готового судна долог и полон трудностей. «Представьте: вам необходимо построить плавучий город, который надо оснастить системами водоснабжения и водоотведения. В нем должно быть достаточно места для нескольких тысяч людей. На его территории должны действовать рестораны и кафе, театры и кинотеатры, а также другие места отдыха, например, аквапарки и картинговые трассы. Такая задача встает перед нами каждые полгода, – объясняет руководитель отдела метрологии и контроля качества MEYER WERFT Ральф Циммерман. – Для построения одного круизного лайнера требуется до тридцати миллионов деталей, и габариты самых малых из них (так называемых секций) могут составлять 30 x 30 x 2,5 м. Также эти детали необходимо подогнать друг к другу. Для измерения геометрии и создания моделей из облака точек, а этим мы занимаемся ежедневно, прекрасно подходит ПО Geomagic Control X, с производителем которого – компанией 3D Systems – мы давно сотрудничаем».

Эксперты iQB Technologies выполнят бесплатное тестовое 3D-сканирование, а также контроль геометрии и реверс-инжиниринг для вашего предприятия или проекта:

Старший консультант по международному взаимодействию компании 3D Systems Эрик Винд добавляет: «Наше ПО многофункционально. Компания MEYER WERFT использует его для контроля качества деталей, а это ключевой фактор эффективного строительства круизных лайнеров в заданные сроки. Программный продукт Geomagic Control X дает точные результаты в короткие сроки, и мы продолжаем совершенствовать его функциональность, чтобы удовлетворить растущие требования наших клиентов в будущем».

Компания MEYER WERFT использует технологию измерения геометрии с 2012 года, которая задействована на протяжении всего процесса строительства новых судов. Отдел выполняет все виды метрологических задач. Кроме того, его представители тесно сотрудничают с руководителем строительства. Одна из основных задач отдела – сравнение целевых и фактических состояний. Работа начинается со сканирования деталей и их виртуальной сборки. Проверка подгонки деталей перед сборкой значительно экономит время, поскольку впоследствии требуется вносить меньше изменений.

3D-сравнение гарантирует точность подгонки деталей

Все материалы, используемые в судостроении, подвержены влиянию внешних факторов. Сварка оказывает тепловое воздействие на металлические детали. Детали подвергаются механическим воздействиям при транспортировке и сборке. Все это может привести к деформациям. На детали влияют даже сезонные изменения температуры. Детали, полностью подогнанные друг к друга на чертеже, а также при производстве и виртуальной сборке, при окончательной сборке могут обнаружить критические отклонения.

Таким образом, сравнение искомого и фактического состояний, проводимое с помощью функции 3D-анализа в ПО Geomagic Control X, является одним из ключевых процессов. К текущим требованиям относятся анализ поверхностей, размерный контроль, проверка подгонки деталей, а также наличие компьютерной среды для моделирования.

Анализ поверхностей и палуб сокращает последующие затраты

Технолог отдела метрологии Андре Шрайбер утверждает, что анализ поверхностей помогает выявить несоответствие собранной секции искомому состоянию. «После 3D-сканирования деталей в ПО Geomagic Control X вносятся необходимые изменения и проводится анализ облака точек. Программа сразу обрабатывает большие объемы данных, что значительно упрощает работу. Также Control X подходит для деталей любого размера», – заключает он. ПО Geomagic Control X поддерживает любые 3D-сканеры и технологии, благодаря чему пользователи могут измерять объекты и проверять их геометрию, а также составлять отчеты по проведенным испытаниям.

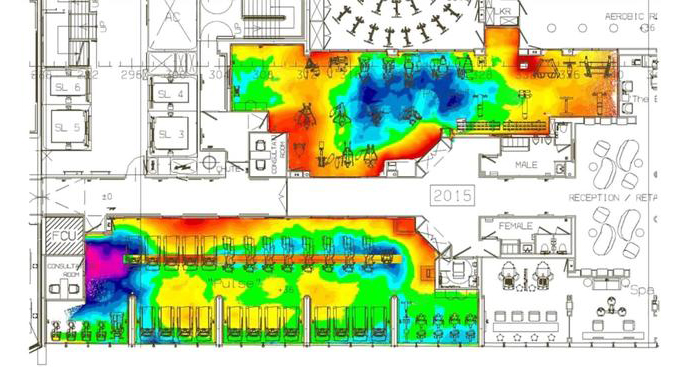

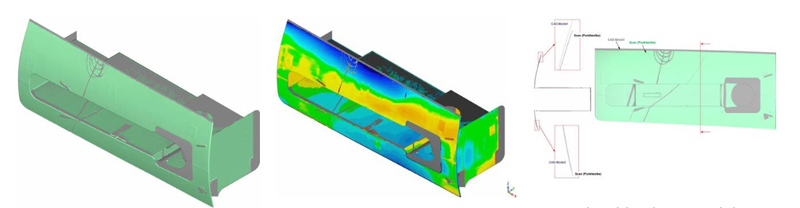

Анализ поверхности (рис. 1) ясно показывает реальное расположение выступающих участков и полостей на поверхности палубы относительно их искомого состояния. Неровность поверхности верхней прогулочной палубы, равная всего нескольким миллиметрам, может привести к появлению луж. Подобные отклонения могут возникнуть и под палубой. Например, некоторые участки судна наклонены, и неровность поверхности может привести к образованию трещин в напольных плитках.

Если бы такие дефекты обнаружились при приемке судна, затраты на ремонт были бы очень высоки. Благодаря действиям инженеров-метрологов, использующих ПО Geomagic Control X, такие дефекты можно устранить еще на верфи. Соответствующие участки прорабатываются повторно, а поверхность палубы выравнивается путем точного вычисления объема выравнивающей смеси. В результате на палубах не будет луж, и ноги пассажиров останутся сухими.

Анализ палуб аналогичен анализу поверхностей: данные из CAD-модели сравниваются с фактическим состоянием, что позволяет мгновенно выявить отклонения (рис. 2). Проведя 3D-анализ, вносить необходимые изменения можно прямо в ходе строительства: например, если обнаружилось, что трубы расположены на разной высоте. Кроме того, анализ помогает предотвратить проблемы, которые могут возникнуть при оформлении интерьера.

Скачайте бесплатную брошюру: Применение 3D-технологий в судостроительной отрасли

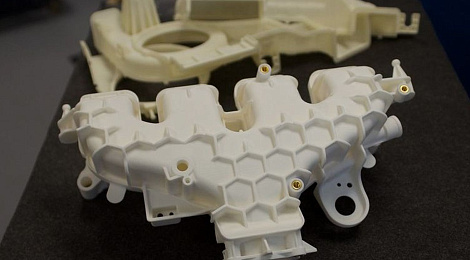

Контроль геометрии позволяет выявить и устранить отклонения

Размерный контроль корпуса судна – обязательная процедура. В стабилизаторе, использованном в качестве примера (рис. 3-5), края поверхности корпуса не подогнаны относительно друг друга. Результаты сканирования значительно отличаются от значений CAD-модели. Трехмерное сравнение помогает определить, находится ли отклонение, вызванное потенциальной деформацией, в допустимых пределах. «Проведение 3D-анализа помогает выявить все отклонения. В случае если функциональные характеристики детали ограничены, либо отклонения повышают риск ее повреждения, либо деталь не соответствует нормам безопасности, может потребоваться внести необходимые изменения», – объясняет Ральф Циммерман.

Контроль подгонки деталей «в последний момент» экономит время и средства

Клиенты не часто просят изменить отдельные компоненты или оборудование круизного лайнера на этапе строительства. «Был случай, когда заказчик захотел повысить вместительность спасательных шлюпок, которые должны были быть изготовлены итальянским поставщиком. Конструкцию шлюпок сильно изменили, и новые размеры не соответствовали ожидаемым. Нам потребовалось убедиться, что лодки нового размера по-прежнему поместятся на шлюпбалках, и их можно будет спустить на воду», – рассказывает Ральф Циммерман. Просто сравнить габариты (высоту, ширину и длину) было недостаточно. Учитывая это, единственным возможным вариантом могла стать перевозка шлюпок из Италии в Германию, но специалисты MEYER WERFT провели 3D-сканирование лодок на объекте изготовителя. После этого с помощью Geomagic Control X отдел метрологии выполнил сверку, которая дала положительные результаты: новые шлюпки полностью подходили по размерам, и менять конструкцию судна не потребовалось.

Заключение

Сегодня использование таких инструментов, как лазерные 3D-сканеры и мощное программное обеспечение для метрологии и контроля качества в судостроении стало необходимостью. Они играют ключевую роль в обеспечении идеальной подгонки деталей на этапе сборки, с их помощью удается вовремя внести корректировки, а главное – строить и сдавать суда в установленные сроки. «Результаты измерения должны быть достоверными. Наш надежный партнер, компания 3D Systems, хорошо это понимает и постоянно совершенствует ПО для контроля геометрии, используя которое MEYER WERFT строит круизные лайнеры, паромы и исследовательские суда высочайшего качества», – заявляет Ральф Циммерман.

Материал предоставлен Geomagic (входит в состав компании 3D Systems)

Фото в заставке: круизный лайнер Norwegian Bliss на верфи MEYER WERFT / Фото: reddit.com

Статья опубликована 12.12.2019 , обновлена 04.03.2022