Преимущества 3D-сканирования | Контроль геометрии: практические примеры | Эксплуатационный контроль: практические примеры | Фотограмметрия

Интервью с экспертом по 3D-сканированию Георгием Казакевичем

– В первой части интервью мы говорили об обратном проектировании (reverse engineering). Теперь давайте разберемся, что такое контроль геометрии?

Контроль геометрии – это, по сути дела, контроль качества. Вот смотрите: предприятие получает заготовки, которые оно должно доработать. Если производить входной контроль этих заготовок, можно очень сильно уменьшить себе головную боль на этапе изготовления.

Цикл обработки и литья составляет неделю, на отливке необходимо сделать отверстия, обработать плоскости и прочее. У любой отливки есть припуски, т.е. материал, который снимается с заготовки при обработке на станке. Представим, что мы обрабатываем 100 элементов, и выясняется, что на 95-м элементе не хватает припуска. Мы уже сделали 94, потратили время оператора, электричество, износили режущий инструмент, а вся партия уходит в брак. Так происходит, если нет входного контроля заготовок.

– Что нам дает 3D-сканирование, в сравнении с традиционными методами контроля?

– Суть в том, что программное обеспечение позволяет вышеописанный процесс зациклить. Допустим, у нас есть серия одинаковых деталей в количестве тысяча штук. Что необходимо сделать, чтобы провести контроль стандартными инструментами – шаблонами, микрометрами, штангенциркулями и т.д.? Мы каждую из этой тысячи деталей измеряем по списку и на каждую составляем таблицу. Теперь посмотрим, как нам помогает 3D-сканирование.

Взгляните на схему (рис. 1): для первой детали первые три пункта выполняются вручную (сканирование, подготовка к анализу и непосредственно анализ), а отчет составляет за вас ПО. Для следующих 999 деталей вручную делается только сканирование, остальные три этапа выполняет ПО. Таким образом, вы тратите время только на оцифровку. А при контроле геометрии сканирование – это обычно от 5 до 15% затраченного времени, не больше. Следовательно, при потоковом контроле или контроле серийного производства мы начинаем экономить массу времени.

Раньше предприятие могло себе позволить контролировать одну деталь из тысячи, потому что на это уходил день. Внедряя 3D-сканирование, можно контролировать сто деталей из тысячи всего за два дня. В первый день мы делаем всё вручную, и лишь еще один день потратим на 99 деталей – их надо только отсканировать. После чего помещаем CAD-модель в определенную папку и говорим программному обеспечению: «Работай».

– Расскажите, пожалуйста, как это работает, на примерах из практики iQB Technologies.

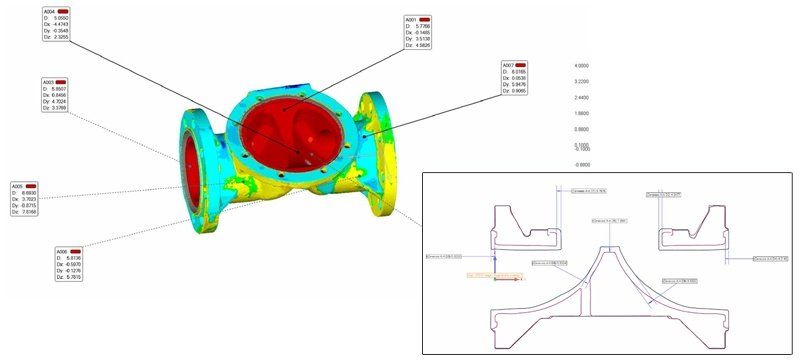

– Была задача измерить толщину футеровки, успешно выполненная главным техническим экспертом нашей компании Алексеем Чеховичем. Существует узел смешения жидкостей, он металлический, потому что жидкости подаются под давлением. Проблема в том, что должным образом обработать металл внутри – это, во-первых, тяжело, во-вторых, дорого. Ко всему прочему, металл – это материал, который вступает во взаимодействие со многими жидкостями, он может ржаветь, подвергаться коррозии и т.д. Этот узел изнутри покрывается специальным пластиковым составом. Для того чтобы достигалось правильное смешение жидкостей, покрытие должно быть равномерным. Если в нем есть рытвины, если оно неравномерно по толщине, внутри будут появляться завихрения. Они создают дополнительное давление на узел, следовательно, уменьшают срок его эксплуатации.

Раньше предприятие контролировало одну деталь из тысячи, потому что на это уходил день. Внедряя 3D-сканирование, можно контролировать сто деталей из тысячи всего за два дня.

Итак, сначала было выполнено 3D-сканирование узла без покрытия, затем с покрытием, и результаты подвергнуты сравнению. Красная зона на скане (рис. 2) – это покрытие. На правой картинке видно, что оно неровное. Исходя из полученных результатов, заказчик может предъявить претензии субподрядчику, который занимается нанесением этого покрытия.

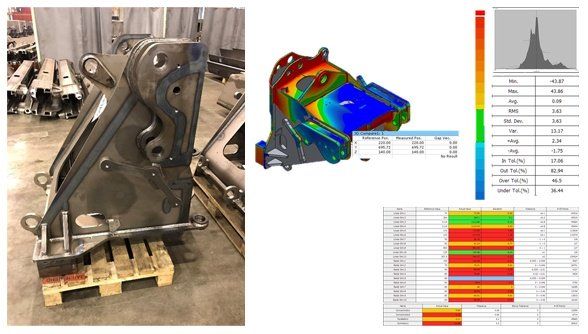

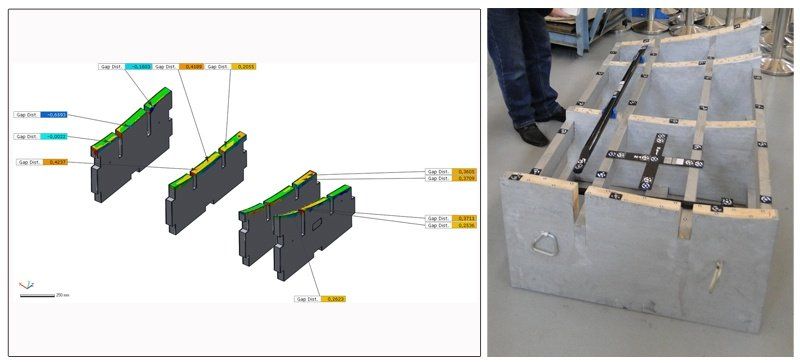

Следующий пример – выполненный мной контроль сварной конструкции. Я ездил в Нижний Новгород на завод компании Liebherr, который производит металлоконструкции для сборки промышленной техники. Сами металлические листы приходят из Германии, в России свариваются и потом отправляются обратно. Из-за того, что конструкция довольно большая (2 м длиной), предусмотрены посадочные отверстия для крепления к другим конструкциям. Если во время сварки произойдет какой-нибудь перекос, деталь в одном месте присоединится, а в другом нет.

Чтобы избежать этого, на заводе решили перед отправкой в Германию все детали предварительно сканировать и оценивать на отклонения, которые получились при сварке. В таблице справа (рис. 3) мы видим фактические размеры, которые показало 3D-сканирование. Отклонения отображаются в виде цветовой карты. Зеленый цвет – хороший результат, желтый – в пределах допуска, красный – неприемлемое отклонение. Конкретно та деталь, которую мы сканировали, естественно, не проходит и считается браком.

– В каких еще отраслях Вы применяли 3D-сканер и ПО для контроля геометрии?

– К примеру, у нас были проекты, связанные с автомобильной промышленностью. Запчасти для автомобилей, как вы знаете, достаточно дорогие. Их всегда можно заказать из Китая, но гораздо удобнее наладить производство в России. Наш заказчик, который изготавливает запчасти для машин высокого сегмента, стал получать жалобы: детали «играют», когда их пытаются посадить на место. Мы отсканировали крыло для BMW, сделанное в России, и крыло оригинального BMW. Сравнили их друг с другом и увидели, что российская деталь по размеру чуть больше, чем требуется. На основании этого в производственный цикл были внесены изменения.

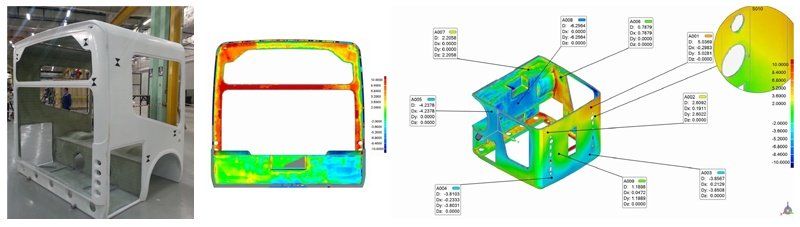

На рисунке 6 вы видите корпус автобуса и результаты 3D-сканирования – это проект, которым занимался Алексей Чехович. В Москве есть предприятие, которое производит автобусы из смолы. Современные смолы по прочности могут соперничать с металлами, при этом они намного легче, а значит, экономичнее с точки зрения расходов топлива. Такой автобус собирается из нескольких частей. На предприятии заметили, что при сборке возникают некоторые перекосы, напряжения. Вначале нас пригласили отснять сделанные заготовки. Мы их отсняли и увидели, что заготовка сама по себе кривая. А в дальнейшем мы выяснили, что проблема даже не в заготовке, а в самой форме, в которой ее делали. То есть заготовка с формой идеально сошлась, а вот сама форма была бракованной, и ее пришлось заменить. После этого было решено, что мы примерно раз в полгода будем проверять форму.

– Контроль качества включает в себя и эксплуатационный контроль. Приходилось ли Вам решать подобные задачи с помощью 3D-сканирования?

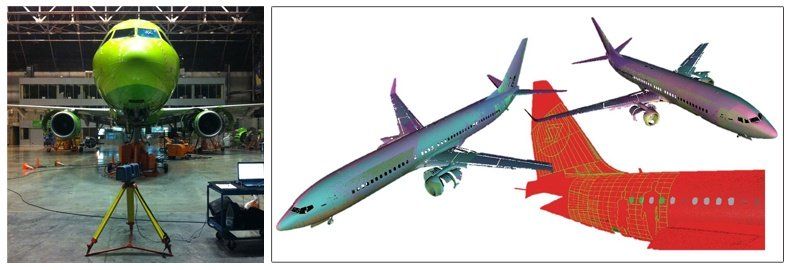

Да, и это, как правило, связано со сложными, дорогими устройствами, типа самолета. В процессе эксплуатации на него действуют колоссальные нагрузки, и существуют ограничения на структурные изменения конструкции, которые самолет приобретает в процессе эксплуатации. Компания S7 заказала у нас полное 3D-сканирование Airbus. Анализ мы не выполняли, так как эти данные составляют коммерческую тайну.

Обратите внимание на скан, где видно наклейку на хвостовой части (рис. 6). Дело в том, что даже такая вещь, как наклейка влияет на расход топлива. Измерительные системы, которые есть в нашем распоряжении, настолько чувствительны, что могут рассчитать оптимальное размещение наклейки. И по просьбе S7 было произведено 3D-сканирование хвоста самолета с наклейкой и без нее, чтобы понять, насколько правильно она расположена.

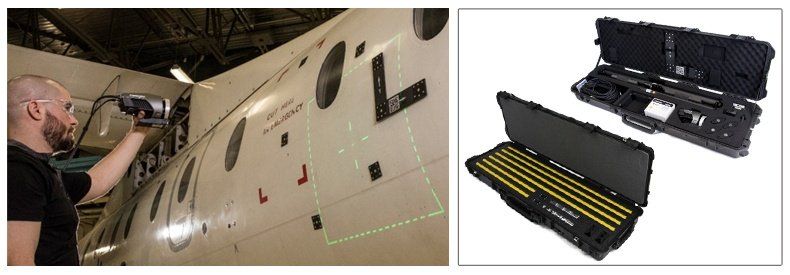

Упомяну еще один проект из области авиастроения. Заказчиком iQB Technologies был самолетостроительный завод, изначально поручивший нам анализ листовых изделий довольно большого размера (2 метра и больше). На основании измерений мы выяснили, что деталь гнутая и не укладывается в требуемые допуски. И это при том, что на самом заводе она прошла контроль.

После того как деталь изготовили, ее кладут на деревянный шаблон (рис. 9). Если она лежит ровно, делают вывод, что она годная. Поскольку 3D-сканер показывал отклонения, мы предложили проверить шаблон. И вот на скане можно увидеть множество зон с отклонениями. Такие шаблоны больших размеров, по которым изготавливаются узлы или детали, имеют сложный профиль, и поэтому их тяжело контролировать. Негодность самой шаблонной конструкции – это, на самом деле, большая проблема для многих предприятий.

– И здесь на помощь приходит 3D-сканер…

– 3D-сканер в данном случае – идеальное устройство, когда необходимо измерить изделия со сложной поверхностью и большие по габаритам. Это наилучшее решение для производств, о которых я рассказывал выше.

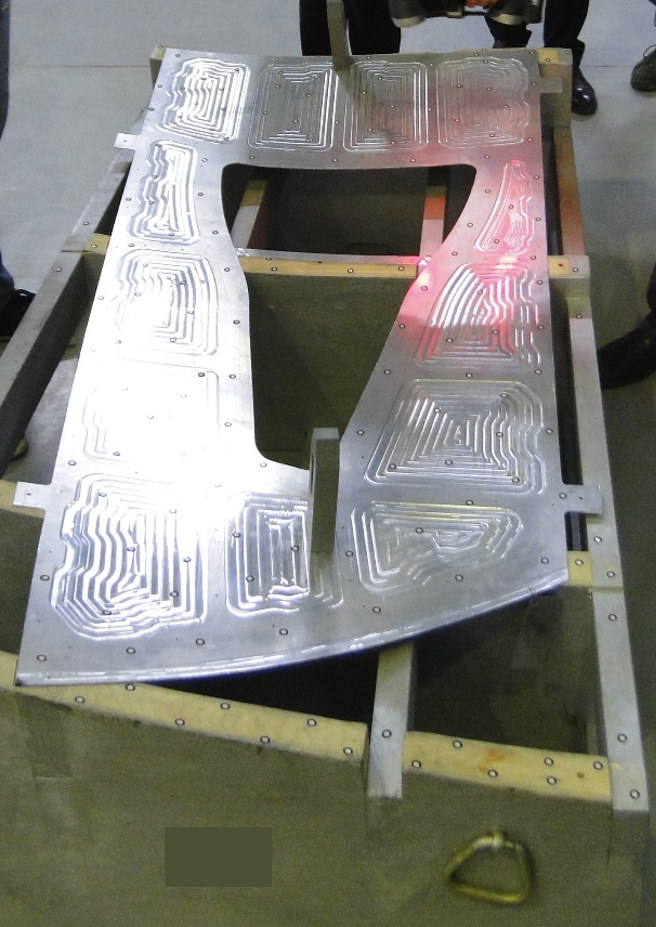

Поскольку мы говорим о 3D-сканерах, нельзя не упомянуть такую тему, как фотограмметрия. Это наука, которая занимается определением характеристик объектов, в том числе измерением размеров, по фотографиям. Каждый сканер – это своего рода фотоаппарат без зума. Вы можете им снимать объекты, находящиеся либо вблизи, либо вдали. То есть, например, либо горы, либо чей-то портрет. Потому что очень важно знать точное расстояние между камерами и угол схождения камер, чтобы высчитать геометрию. Так вот, были созданы специальные аппараты, которые так и называются – устройства фотограмметрии. В первую очередь это просто камеры, которые комплектуются набором линеек (рис. 8). Размеры этих линеек с очень большой точностью померены координатно-измерительной машиной.

После этого распознаются маленькие метки, им относительно больших тоже присваиваются координаты, и большие метки удаляются (рис. 9). Вот так просто, при помощи фотоаппарата и программного обеспечения вы получаете точные координаты каждой из этих маленьких меток. Они записываются в отдельный файл, который загружается в ПО сканера. Таким образом, небольшим 3D-сканером, который ориентируется по уже заранее известным меткам, можно сканировать детали или объекты размером до 20-30 метров. С помощью такого простого и эффективного решения решаются задачи контроля геометрии во многих отраслях, в том числе в авиакосмической промышленности и судостроении.

Закажите бесплатное тестовое 3D-сканирование в iQB Technologies!

Статья опубликована 24.07.2017 , обновлена 04.09.2024