Гвидо Хос – опытный инженер-проектировщик и по-настоящему увлеченный, творческий человек. Он работает менеджером технической поддержки в Клиентском центре инноваций 3D Systems в Мерфельден-Вальдорфе (Германия), занимаясь разнообразными проектами реверс-инжиниринга. Главный инструмент Гвидо – программное обеспечение Geomagic Design X.

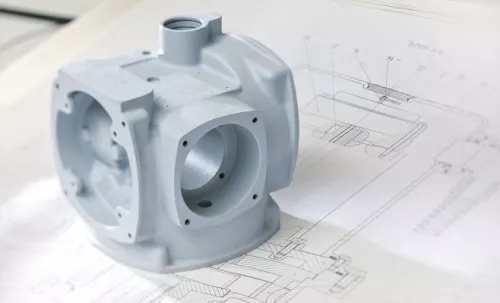

Когда стоит задача воссоздать деталь при отсутствии чертежа, доработать сломанное или вышедшее из строя изделие, модернизировать устаревший продукт – лучшим решением будет 3D-сканирование объекта, преобразование полученных данных в твердотельную параметрическую модель в Design X и импорт файла в САПР для дальнейшего использования. Таким образом можно восстановить или перепроектировать сложнейшие детали всего за несколько часов.

В интервью блогу iQB Technologies Гвидо Хос рассказал о том, почему Design X не имеет себе равных, как с помощью ПО сэкономить до 80% времени, какие ошибки часто совершают проектировщики и, конечно, привел интересные примеры из своей практики.

Хотите стать квалифицированным специалистом по работе с 3D-оборудованием и ПО? Пройдите обучение в нашем учебном центре!

– В чем уникальность программного продукта Geomagic Design X? Если можно, покажите это на конкретном примере.

– Приведу довольно простой пример, однако он наглядно демонстрирует три важные функции Design X. Мы можем полностью редактировать геометрические и призматические примитивы, а также успешно объединять элементы произвольной формы в один объект.

Перед вами реальная отсканированная деталь реального автомобиля (см. фото 1). Это отражатель поворотника. На скане можно заметить в одном месте следы серьезной коррозии, приведшей к образованию отверстий, но в CAD-файле их уже нет. Уникальность Design X в том, что программа позволяет восстановить исходную конструкцию детали. Нигде больше нет такой функции, вернее настолько идеально работающей функции. Посмотрите, как точно переданы скругления на детали. Требуется минимальное обучение, и вы сможете создавать высококачественные модели для обработки, 3D-печати, фрезерования – всего чего угодно. Для печати предусмотрена даже внутренняя резьба, и все это работает. Почему я в этом уверен? Просто я сделал это для своей машины!

– Автомобиль, который подвергся реверс-инжинирингу, очевидно, винтажный?

– Да, 1964 года. И благодаря применению 3D-сканирования и 3D-печати она на ходу и в превосходном состоянии. Когда речь идет о реверс-инжиниринге, только с Design X можно добиться подобных результатов.

– Что еще было сделано для автомобиля с помощью Design X?

– Кроме отражателя поворотника, несколько ползунов коробки передач и логотип производителя для заднего сиденья.

– Расскажите, пожалуйста, о типичной задаче, которую Вы решали для клиента?

– Например, был проект, выполненный для OEM-производителя Mercedes. С помощью лазерного 3D-сканера FARO Focus был оцифрован интерьер фургона Mercedes Sprinter. «Сырой» скан имел массу недочетов. Однако Design X помог превратить его в совершенный CAD-файл. Результат не просто выглядел идеально – он был идеальным. Имея такие файлы, можно на основе исходной модели разрабатывать что-то новое. Скажем, превратить обычный транспортный фургон в автолавку. Кстати, обратное проектирование интерьера «Спринтера» с созданием CAD-модели заняло около шести часов. Столько времени не сэкономит ни одно другое программное обеспечение CAD.

Читайте историю внедрения Быстрый и простой реверс-инжиниринг: профессионалы выбирают Geomagic Design X

– С какими ошибками чаще всего сталкиваются проектировщики при работе в Geomagic Design X?

– Главная ошибка – и я не шучу, – это сидеть на расстоянии 60 сантиметров от монитора. (Смеется.)

На самом деле, все проблемы в самом пользователе, потому что вещи, которые можно сделать в Design X, ограничены только вашим воображением. Если вы ничего не знаете о детали, которую собираетесь перепроектировать, результат будет плачевным. Чтобы получить превосходное изделие, надо знать о нем как можно больше.

Я сказал: «Давайте заключим пари. Я выполню реверс-инжиниринг этой детали в Design X, а вы выполните задачу традиционным способом». Я все сделал за два с половиной часа. Они – за три дня.

Если вы работаете над пресс-формой для литья под давлением, необходимо, например, иметь представление об углах конусности. То есть хорошо зная продукт, подвергаемый реверс-инжинирингу, вы сможете избежать ошибок. Сама программа с точки зрения функционала превосходна.

Ошибка иногда проистекает из чрезмерной обработки скана. Данные сканирования – это информация, которую я получаю. Мне не надо ее улучшать, ведь когда я стараюсь доработать скан, я меняю информацию, а это необязательно. Просто оставьте полученную информацию, а потом вы сделаете из нее конфетку.

Конечно, точность зависит от сканера, и порой бывают сканы ужасного качества. Чем лучше скан, тем точнее будет обратное проектирование. Но что касается Design X, программа абсолютно стабильна уже много лет, в ней нет никаких ошибок. Это мой софт, мое дитя! (Смеется.)

– Приходится ли Вам использовать другие продукты Geomagic, например, Control X?

– Я владею одинаково хорошо обеими программами, но Design X ежедневно бросает вызов. Люди приходят с новыми деталями, и приходится иметь дело с самыми разнообразными задачами – от принта на сиденье гоночного автомобиля до спутника-шпиона, от чисто технических вещей до биологии. Все это необычайно увлекательно.

Это может быть и искусство, и техника, и авиакосмическая отрасль, и автомобилестроение, и даже мода. Потрясающе интересно! Каждый день что-то новое. В контроле качества все всегда более-менее одинаково. Вот расстояния, вот углы, вот размеры и допуски, а в конце отчет – и все. А реверс-инжиниринг – это целый мир, поэтому я так люблю им заниматься.

Эксперты iQB Technologies рекомендуют статью Реверс-инжиниринг крыльчатки в Geomagic Design X: пошаговый обзор

– Можете привести примеры того, как Design X помогает повысить производительность?

– Главное преимущество в том, что вы экономите время.

Помню, был проект рабочего колеса гидравлической турбины диаметром метра два. Я проводил презентацию в одной компании, и сотрудники опытно-конструкторского отдела сказали: «Не знаем, зачем нам покупать этот софт». Я ответил: «Ок, давайте заключим пари. Я выполню реверс-инжиниринг этой детали в Design X, а вы выполните задачу традиционным способом. Потом мы встретимся, посмотрим на результаты и сравним затраченное время».

Я все сделал за два с половиной часа. Они – за три дня. Конечно, это не самый показательный пример, ведь обратное проектирование рабочих колес гидротурбин – задача несложная, труднее при традиционном подходе. Но в целом, реверс-инжиниринг позволяет сэкономить до 80% времени на этапе проектирования.

То есть вы выигрываете гораздо больше по времени, когда клиент приходит к вам и говорит: «Вот мой продукт. Можете решить эту задачу?». Вы спрашиваете, есть ли CAD-файл. – «Нет, это старая деталь... А во сколько обойдется работа?». Тогда вы можете сказать: «Давайте проведем обратное проектирование и на основе этого вычислим стоимость». Есть разница, если вы сообщите заказчику стоимость два дня спустя или две недели спустя. Если вы придете к клиенту через две недели и скажете: «У меня немного дешевле», он ответит: «Извините, мой заказ уже на фрезерном станке в другой компании». В общем, речь об экономии времени.

– Какие важные изменения произойдут в Вашей сфере деятельности лет через пять?

– Полагаю, улучшится управление большими данными, ведь вычислительные мощности постоянно увеличиваются. Зачем останавливаться на 700 миллионах треугольников, когда эта цифра может быть гораздо больше? 700 миллионов – столько сегодня поддерживает мой компьютер или ноутбук. Чтобы обрабатывать данные быстрее, нужен компьютер помощнее. И более новые и совершенные компьютеры будут иметь бòльшую вычислительную мощность. Это задача не программного обеспечения, а аппаратного. А мой софт меня устраивает!

Фото в заставке: www.th-bingen.de

Статья опубликована 15.12.2020 , обновлена 20.11.2025