Применение системы охлаждения: проблемы и возможности | Выбор решения: почему 3D‑печать металлом? | Какие изделия были напечатаны на SLM‑принтере HBD | Результаты проекта и оценка заказчиков

Инженерно-гоночная команда TJU Racing Team была создана в 2007 году при Колледже автомобилестроения Университета Тунцзи (Шанхай). В ее состав входят более 120 человек, которые работают по различным специализациям – шасси, силовой агрегат, электроника, кузов и аэродинамика, управление бизнесом.

TJU Racing Team действует как полукоммерческое предприятие, поддерживаемое университетом, колледжем и спонсорами. Ежегодно разрабатывая и изготавливая гоночные автомобили, ее члены активно участвуют во внутренних и международных соревнованиях FSAE. Успехи команды широко освещаются в СМИ, в том числе в CCTV и Automotive Enthusiast. TJU Racing Team была приглашена на такие престижные мероприятия, как Шанхайский международный автосалон, Всемирный конгресс по двигателям внутреннего сгорания и Китайская международная импортно-экспортная ярмарка.

За более чем десятилетие работы команда спроектировала и изготовила свыше десяти гоночных автомобилей. В течение последних 11 лет она постоянно участвовала в соревнованиях в Японии, добиваясь заметных успехов и даже устанавливая новые рекорды. Среди их достижений – четвертое общее место (категория гибридов), третье место в категории двигателей внутреннего сгорания, первое место по аэродинамике, второе место по автоматизированному конструированию, третье – в категории подвески и ряд других наград на японских соревнованиях FSAE 2019 года.

Применение системы охлаждения: проблемы и возможности

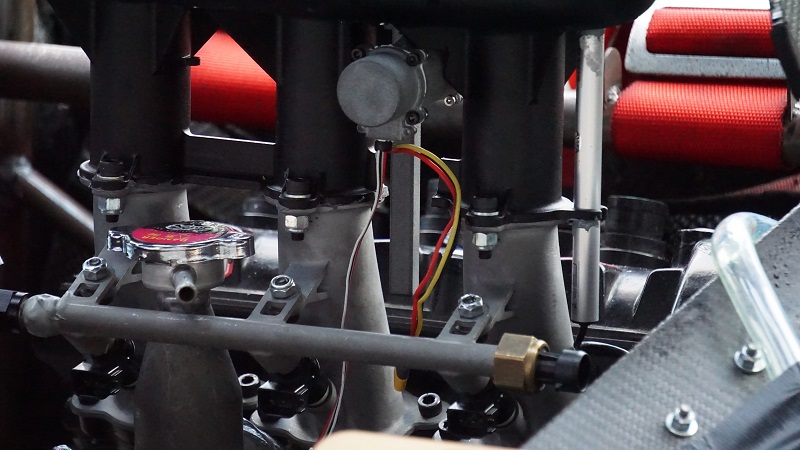

Тема сегодняшней истории успеха – разработка и применение системы охлаждения в конструкции гоночных автомобилей формульного типа команды TJU Racing Team.

Проектирование гоночных автомобилей формульного типа предполагает баланс между гибкостью и соблюдением правил соревнований. Сложность заключается в том, чтобы совместить теоретическое проектирование с практическим изготовлением для оптимизации характеристик автомобиля. Очень важно обеспечить соответствие болида конструктивным требованиям по легкости.

Использование титанового сплава для изготовления выхлопной системы, являющегося предпочтительным материалом для высокоскоростных автомобилей, сопряжено с трудностями, связанными с нестандартной геометрией стыков и коллекторов. Традиционные методы производства предполагают высокие затраты, низкую точность и геометрические ограничения конструкции, что нарушает баланс между легкостью и высокими эксплуатационными характеристиками.

Сложность конструкции выпускного коллектора, включающего в себя неровные конические поверхности с тремя отверстиями с одной стороны для выпускных коллекторов и фланцем с другой стороны для удобства соединения, а также внутренние перегородки для обеспечения равномерного потока выхлопных газов, делает практически невозможным использование методов традиционного производства.

Выпускное отверстие двигателя соединяется с выпускным коллектором с помощью переходника, благодаря которому неправильная геометрия преобразуется в форму правильного круга для дальнейшей обработки. Переходник также имеет по два отверстия с каждой стороны для крепления к выпускному коллектору.

Выбор решения: почему 3D‑печать металлом?

Команда разработала два охлаждающих компонента для соединения двигателя и трубопровода охлаждающей жидкости. Ввиду прямого контакта с корпусом двигателя и использования хомутов с червячной передачей для трубопровода охлаждающей жидкости требовалась повышенная термостойкость и жесткость. В качестве материала был выбран алюминиевый сплав, поскольку он отличается легкостью. Учитывая сложные и неровные поверхности проектируемых деталей, выбор метода производства был сделан в пользу 3D‑печати металлом (SLM-технология).

TJU Racing Team ранее уже успешно сотрудничала с компанией HBD, и правильность принятого решения подтвердилась. Долговечность и эксплуатационные характеристики деталей, изготовленных на SLM‑принтерах HBD, удовлетворяли требованиям команды в течение почти двух лет гонок и испытаний. HBD, ведущий китайский производитель SLM‑оборудования промышленного класса, имеет богатую историю инноваций и сотрудничества в таких отраслях, как авиакосмическая промышленность и автомобилестроение.

Эксперты iQB Technologies рекомендуют статью Гигант китайского рынка HBD: «Россия уверенно осваивает 3D‑печать металлами»

Какие изделия были напечатаны на SLM‑принтере HBD

Ниже изображена соединительная деталь между впускным патрубком двигателя и трубопроводом охлаждающей жидкости, называемая впускным коллектором. В двухрадиаторной системе охлаждения охлаждающая жидкость выходит из обоих радиаторов, сходится во впускном коллекторе, поступает в двигатель через впускной патрубок и способствует его охлаждению.

На следующем фото – соединительная деталь между выпускным патрубком двигателя и трубопроводом охлаждающей жидкости, называемая выпускным коллектором. Охлажденная жидкость выходит из двигателя через выпускной коллектор, разделяется на два потока, проходит по трубопроводу охлаждающей жидкости и поступает в сдвоенные радиаторы для дальнейшего снижения температуры. В деталь также встроен контейнер для дегазации, позволяющий удалять пузырьки в процессе заливки воды.

Сочетание впускного и выпускного коллекторов с другими компонентами системы охлаждения обеспечивает эффективную циркуляцию воды.

Также читайте: 7 приоритетных отраслей для внедрения SLM‑технологии

Результаты проекта и оценка заказчиков

Напечатанные на установке HBD компоненты выхлопной системы оправдали все ожидания, обеспечив простоту установки даже при минимально допустимых отклонениях благодаря высокой точности печати. Характеристики материала были подтверждены в ходе последующих испытаний: изделия продемонстрировали устойчивость к высоким температурам и давлению при сохранении гладкости внутренних поверхностей. Это в значительной степени способствовало повышению долговечности и мощности выхлопной системы.

Применение 3D‑принтеров HBD позволило решить проблемы, связанные с производством выхлопных систем, и разработать инновационные конструкции со сложной геометрией. Кроме того, за счет использования легкого сплава удалось значительно снизить массу по сравнению с традиционными методами, что привело к улучшению потока отработавших газов и снижению противодавления. В итоге компоненты выхлопной системы, изготовленные по технологии 3D‑печати металлами, значительно улучшили эксплуатационные характеристики автомобиля.

Материал предоставлен компанией HBD

Статья опубликована 19.10.2023 , обновлена 18.08.2025