Переоборудование с помощью 3D-печати: легче, быстрее, технологичнее | Сертифицированное аддитивное производство и управление качеством 3D-печати | Окраcка и финишная отделка | Аддитивные технологии в авиакосмической промышленности: что дальше

Когда дело касается переоборудования воздушных судов, существенным фактором является время. Для интеграции вновь разработанных элементов при усовершенствовании салона часто возникает необходимость в адаптации или перепроектировании некоторых панелей или разделительных секций, которые обычно требуются в небольших объемах и в сжатые сроки. Исходя из жестких временных ограничений, компания Airbus искала быстрый и «умный» способ изготовления разделительных панелей и нашла такое решение: сертифицированное аддитивное производство в компании Materialise.

Сотрудничество между двумя компаниями началось два года назад, когда Materialise объявила о 3D-печати пластиковых деталей для Airbus A350 XWB. Число совместных проектов постепенно растет, реализуются новые программы и услуги, ключевое место среди которых отводится модернизации самолетов Airbus. 3D-печать обеспечивает множество преимуществ для модернизации воздушных судов, в том числе:

- ускорение производственного процесса;

- возможность кастомизации;

- экономичность мелкосерийного производства.

При этом соблюдаются строгие требования к качеству, предъявляемые органами контроля за летной годностью, компанией Airbus и ее конечными потребителями.

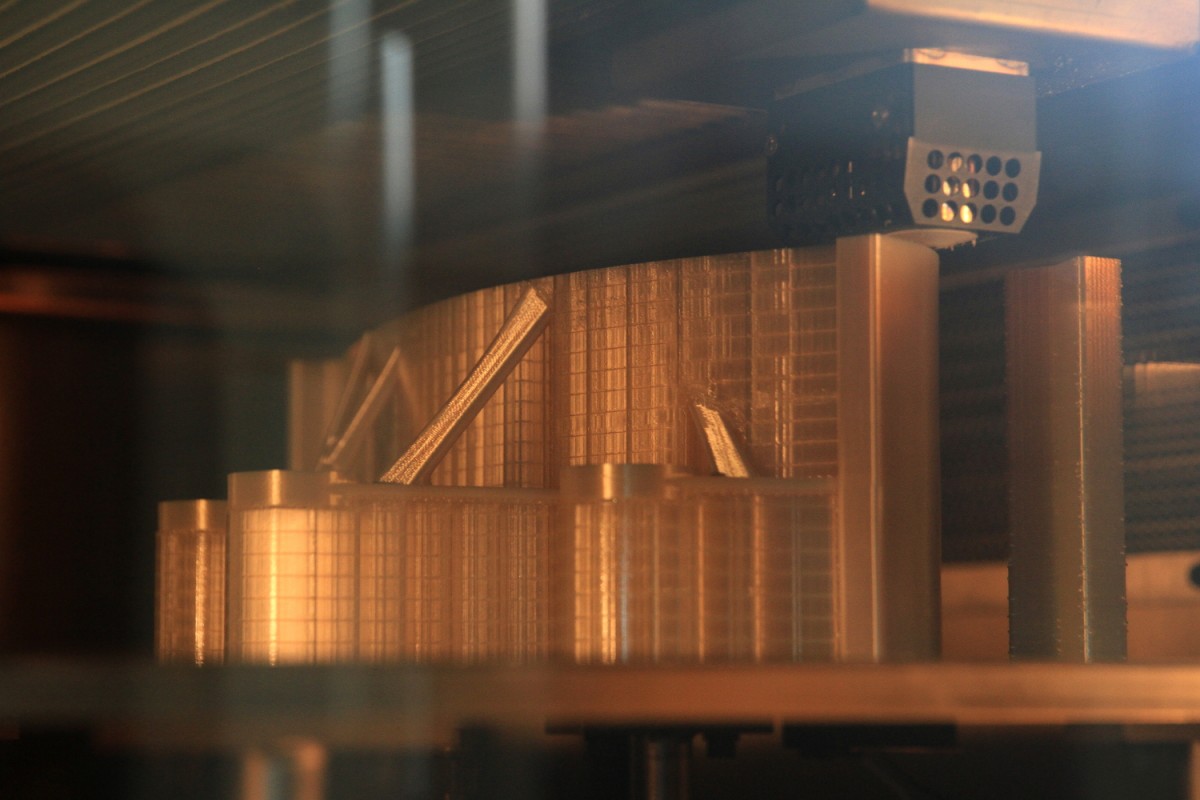

Сегодня альянс компаний Materialise и Airbus уже производит на 3D-принтерах первые детали, предназначенные для размещения в салонах коммерческих самолетов Airbus, на виду у пассажиров: это разделительные панели, расположенные вдоль верхнего багажного отсека.

Переоборудование с помощью 3D-печати: легче, быстрее, технологичнее

Прямое производство с помощью аддитивных технологий несет с собой одно ключевое для Airbus преимущество: сокращение сроков изготовления. При 3D-печати мелкосерийных и кастомизированных деталей значительно экономится время вывода продукта на рынок по сравнению с традиционным производством, поскольку не требуется предварительно изготавливать оснастку.

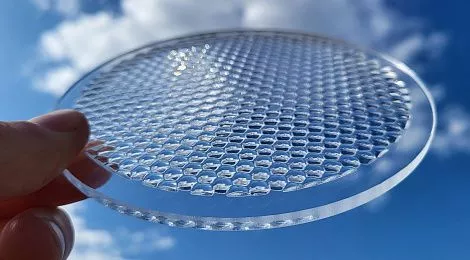

Упомянутые панели представляют собой первые сертифицированные детали салонов самолетов с бионическим дизайном – успешный итог непрекращающейся работы Airbus по оптимизации массы авиакомпонентов. По сравнению с оригинальной конструкцией, рассчитанной на традиционные методы производства, панели, напечатанные на 3D-принтере, легче на 15%. Если при традиционном производстве увеличение сложности ведет к увеличению затрат, в случае 3D-печати использование сложной, например, ячеистой внутренней структуры не повышает расходы. Все вышесказанное позволило компании Airbus создать легкие, оптимальные по весу бионические панели.

Сертифицированное аддитивное производство и управление качеством 3D-печати

Несмотря на всю свою важность, сокращение производственного цикла все же не самая главная потребность. Вот что говорит руководитель службы контроля качества Materialise Герт Аппельтанс:

«Мы можем уложиться в невероятно короткие сроки поставки, однако это обеспечивается за счет тщательно организованной системы управления качеством. Разделительные панели для Airbus не просто печатаются на 3D-принтере – это результат работы всей системы контроля качества».

При 3D-печати мелкосерийных и кастомизированных деталей значительно экономится время вывода продукта на рынок, поскольку не требуется предварительно изготавливать оснастку

Под руководством Герта в компании Materialise ведется непрерывная работа по развитию системы управления качеством. Ее цель – выявить потенциальные проблемы до их возникновения, определить любые проблемы сразу после их возникновения и их первопричины, чтобы исключить повторение ошибок. Итогом этой работы стала сертификация аддитивного производства компании – на соответствие стандарту ISO 9001 для производства, ISO 13485 для медицинских изделий, ISO 14001 для управления охраной окружающей среды и двум стандартам, имеющим важнейшее значение для авиакосмической промышленности: EN9100 и EASA.21G.

«Materialise ставит перед собой задачу быть надежным поставщиком аддитивных решений для Airbus. Мы делаем это совместно, внедряя инновации в проектирование и производство с использованием нашего программного обеспечения и наработок в области аддитивных технологий, а также путем полной интеграции с методами работы Airbus», — говорит Эдуар де Майе, менеджер проектов компании Materialise.

Окраcка и финишная отделка

После изготовления методом 3D-печати разделительные панели, в соответствии с требованиями Airbus к деталям салонов, окрашиваются с использованием одобренных Airbus огнестойких материалов. Поскольку панели находятся в салоне на виду у пассажиров, также важно соблюсти строгие эстетические требования. С целью обеспечить успешный результат для сертифицированного аддитивного производства и процессов постобработки, печатаемые на 3D-принтере панели проходят все необходимые проверки отделки салона.

Панели, напечатанные на 3D-принтере, легче на 15% по сравнению с оригинальной конструкцией

Вот как это объясняет Эдуар де Майе: «Мы рассматриваем этот проект как отличный пример применения сертифицированного аддитивного производства. Он показывает, как компания Materialise обеспечивает комплексный процесс, который не ограничивается рамками 3D-печати. Речь идет о строгом контроле качества и соблюдении абсолютно всех требований на всех этапах, от проектирования до отделки».

Аддитивные технологии в авиакосмической промышленности: что дальше

Проект модернизации самолетов Airbus демонстрирует гибкость и кратчайшие сроки производства, которые могут обеспечить авиакомпаниям аддитивные технологии.

Мы видим, как аддитивное производство делает свой следующий шаг в авиационной отрасли: в интерьер воздушного судна.

Авиакосмическая промышленность, которая непрерывно ищет способы создания более легких и долговечных компонентов, является одной из реальных движущих сил современных достижений в области проектирования и надежных технологий производства. Узнать подробнее о применении 3D-технологий в этом секторе вы можете из нашей бесплатной брошюры и статей блога iQB Technologies.

Материал предоставлен компанией Materialise. Оригинал статьи – по ссылке.

Статья опубликована 25.10.2018 , обновлена 26.01.2026