Потребительские товары | Авиакосмическая промышленность | Судостроение | Транспорт | Медицина | Наука и технологии | Строительство | Бизнес‑аналитика | Новинки

Apple переходит на массовое аддитивное производство компонентов для своих смарт‑часов

Apple Watch Series 10 будут содержать детали, напечатанные китайским производителем 3D‑принтеров Bright Laser Technologies (BLT). Об этом сообщил в своем блоге аналитик компании TF International Securities Мин‑Чи Куо. Выход новой серии ожидается в сентябре вместе с iPhone 16. У часов будет улучшенный дизайн, более тонкий корпус и увеличенный дисплей.

В прошлом году уже появлялась информация о том, что Apple тестирует технологию Binder Jetting для использования в часах 9‑й серии, однако компания пока что не раскрывала детали. Предположительно, среди деталей, напечатанных на 3D‑принтерах, будут корпус часов и магнитный механизм ремешка, облегчающий его замену. 3D‑печать позволяет значительно упростить производство и снизить затраты, и в ближайшие годы ожидается рост поставок 3D‑печатных деталей для будущих продуктов Apple.

Все более активное внедрение компанией Apple аддитивных технологий может стать важной вехой для 3D-индустрии, потенциально ускоряя их использование для массового производства потребительской электроники.

Источник: 3dprintingindustry.com

Электрический велосипед Alyx: комбинация передовых технологий и креативности

Бельгийская компания Futurewave представила новый велосипед Alyx, в изготовлении которого применяются аддитивные технологии. Байк особенно выделяется инновационным дизайном и минималистичной алюминиевой рамой, сочетающей в себе различные функции.

В создании Alyx используется аддитивное производство, в основном 3D‑печать металлами. Команде Futurewave удалось создать стандартизированные детали рамы, которые эффектно выглядят и изготавливаются без использования пресс‑форм и оснастки. Детали легко подгоняются друг к другу – это облегчает сборку, обслуживание и замену деталей.

Благодаря новой системе, основанной на принципах биомиметики, отпадает необходимость в дорогостоящей сварке или инструментах, а функции велосипеда можно легко изменить – например, превратить Alyx из детского велосипеда в велосипед для взрослых.

Источник: 3dnatives.com

SpaceX представила двигатель Raptor 3, усовершенствованный с помощью 3D‑печати металлом

Компания сообщает, что в создании двигателя нового поколения Raptor 3 для проекта Starship использовались передовые производственные технологии, в том числе широко применялась 3D‑печать металлами. Инженерам удалось перенести многие внешние детали внутрь, упростив конструкцию и сократив число элементов в сборке.

Основатель SpaceX Элон Маск заявил: «Объем работ, необходимых для оптимизации двигателя Raptor, интериоризации вторичных потоков и добавления регенеративного охлаждения наружных компонентов, был ошеломляющим. В результате Raptor 3 не требует теплозащитного экрана (то есть устраняются лишние вес и сложность), а также систем пожаротушения. Двигатель стал легче, имеет большую тягу и более эффективен, чем Raptor 2».

Сообщалось, что Raptor 3 выдает на 21% больше тяги на уровне моря, чем Raptor 2, и на 7% легче.

Несмотря на то, что Маск традиционно умалчивает о специфике применения технологии аддитивного производства, он сослался на опыт SpaceX в этой области, отметив: «Не все понимают, что SpaceX обладает самой передовой в мире технологией 3D-печати металлом».

Считается, что самые используемые в SpaceX процессы 3D‑печати металлом – селективное лазерное плавление (PBF‑LB/SLM) и прямая лазерная наплавка (DED), хотя в открытом доступе информации об этом очень мало. Вероятно, компания использует высокотехнологичные варианты коммерчески доступных технологий аддитивного производства и постобработки, а также решения собственной разработки.

Согласно общедоступной информации о деятельности других коммерческих космических компаний, можно ожидать, что SpaceX занимается разработками в области аддитивного производства, сосредоточившись на массовом выпуске деталей, передовых технологиях обработки поверхностей, контроле качества и мониторинге, 3D‑печати несколькими материалами, а также разработкой сплавов и оптимизацией производительности оборудования.

Источник: metal‑am.com

Первый в мире 3D‑печатный паром проходит испытания в Дубае

Управление дорог и транспорта Дубая (RTA) продвигает свой новый проект первого в мире парома, созданного с использованием технологии 3D-печати. Судно было изготовлено компанией Al Seer Marine Company в Абу-Даби в сотрудничестве с международными участниками – Mitsubishi, Siemens, Torqeedo и Tasneef.

Цель проекта, который рассматривается как менее затратный и более экологичный, – создать новое поколение «абра», традиционного судна, используемого для переправы пассажиров по Дубайскому заливу. Эта водная артерия находится в самом центре города, и по ней ежегодно путешествуют более 12 миллионов человек.

В пароме реализованы уникальные достижения, в том числе самый длинный корпус монококовой конструкции, напечатанный на 3D‑принтере из стеклонаполненного пластика. Судно длиной 11 м может перевозить до 20 человек, оно оснащено двумя 10-кВт двигателями, питающимися от литиевых батарей.

RTA сообщает, что благодаря 3D‑печати время изготовления парома может быть сокращено на 90%, стоимость производства – на 30%, расходы на эксплуатацию и техобслуживание – также на 30%.

Источник: maritime‑executive.com

Передовые огнестойкие материалы используются для 3D‑печати компонентов и запчастей поездов

Спрос со стороны железнодорожных операторов на небольшие партии деталей со сложной геометрией или индивидуальными размерами постоянно растет, и в то же время изделия должны соответствовать новейшим стандартам пожаробезопасности и дымоудаления.

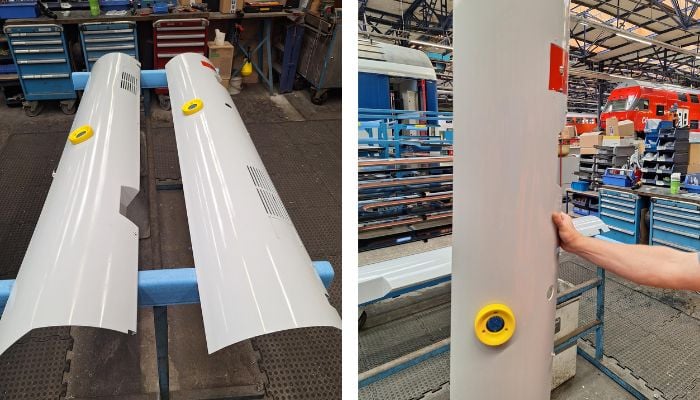

Перед компанией ÖBB (Австрийские федеральные железные дороги) стояла именно такая задача. Вот уже несколько лет ÖBB использует 3D‑печать для проведения технического обслуживания, производства запасных частей и экологичного изготовления небольших партий деталей.

С помощью SLS‑принтеров компания TIGER Coatings изготавливает для ÖBB детали из высокоэффективных огнестойких полимеров. Например, TIGITAL – по сути единственный в мире материал, который может соответствовать самым строгим стандартам при толщине стенки 2 мм для деталей, полученных методом SLS.

TIGITAL используется для печати колец безопасности, которыми оснащаются двухэтажные пригородные поезда ÖBB для предотвращения непреднамеренного открытия дверей детской коляской. Это яркий пример применения передового материала, также подходящего для создания компонентов типа вентиляционных решеток, корпусов, ручек и любых запчастей.

Источник: 3dnatives.com

Новый способ биопечати кровеносных сосудов может упростить операции шунтирования сердца

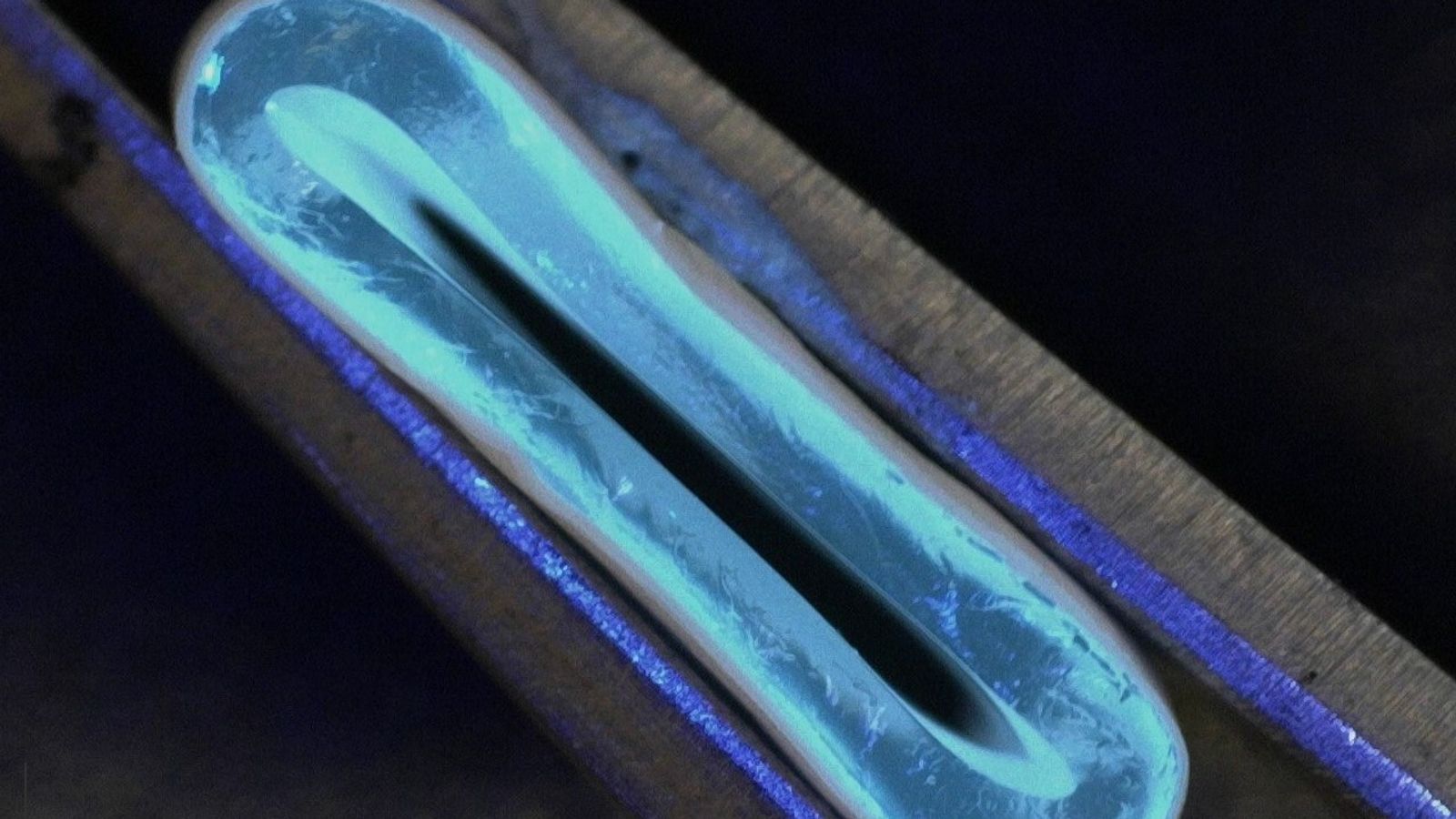

Исследователи из Эдинбургского университета разработали метод 3D‑печати кровеносных сосудов, объединив биопринтер и вращающийся шпиндель. Механизм способен создавать кровеносные сосуды диаметром от 40 до 1 мм.

Зачем это нужно? Традиционно при проведении операций шунтирования сердца хирурги удаляют кровеносные сосуды из ног пациента и вживляют их в сердце, заменяя закупоренные артерии. Возможность биопринтинга сосудов значительно упростит шунтирование: достаточно их напечатать и установить за одну операцию.

Биопринтинг тканей существует уже много лет, но, как правило, печатать можно только небольшие тканевые блоки, так как, в отличие от 3D-печати полимерами или металлами, мы имеем дело с живым объектом. Живые клетки во время печати помещаются на скаффолды (временные каркасы).

Чтобы клетки продолжали жить, необходим доступ к питательным веществам, как в организме. До сих пор это чаще всего достигалось за счет того, что питательные вещества «просачивались» через ткань к клеткам.

Однако это сильно ограничивает максимальную толщину ткани, поскольку питательные вещества могут проникать только на такое расстояние. Поэтому посредством 3D‑печати до сих пор не удается создать человеческие органы – разве что кровеносные сосуды для доставки питательных веществ к клеткам ткани. Теперь, похоже, такой способ найден.

Ожидается, что новый метод удастся приспособить к биопринтерам, что позволит печатать встроенные кровеносные сосуды одновременно с печатью других элементов ткани.

Источник: fabbaloo.com

Титановые импланты российской разработки уже вживляют пациентам

Лаборатория аддитивных технологий и биоинжиниринга в НПЦ медицинских изделий Троицкого института инновационных и термоядерных исследований (ТРИНИТИ) открылась всего год назад. За это время там освоили полный цикл производства индивидуальных титановых имплантов. Импланты уже установили пяти пациентам. Все прооперированные чувствуют себя хорошо.

Индивидуальный имплант из чистого, нелегированного, титана и из титанового сплава делают в среднем за семь дней. Два‑три дня уходит на моделирование и проектирование. Примерно сутки длится печать, еще сутки – термообработка. Два‑три дня закладывают на постобработку, контроль качества, стерилизацию и упаковку.

Для серийного производства нужно разработать промышленную технологию и провести клинические исследования образцов. К 2030 году ученые хотят выйти на оптовый рынок титановых имплантов с биосовместимым покрытием. А в будущем троицкие ученые хотят создавать органы и ткани из живых клеток: для этого разрабатывают функциональные образцы биопринтера и биореактора.

Источник: trinity.ru

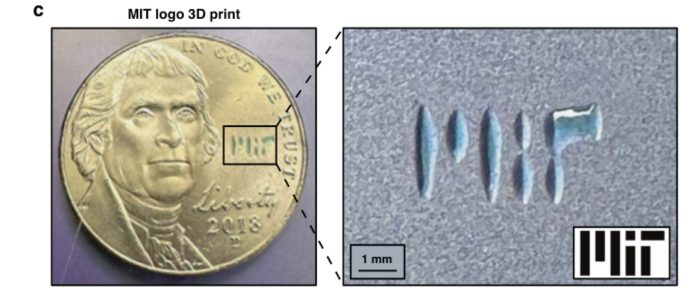

Первый в истории 3D‑принтер на основе ИС помещается на ладони

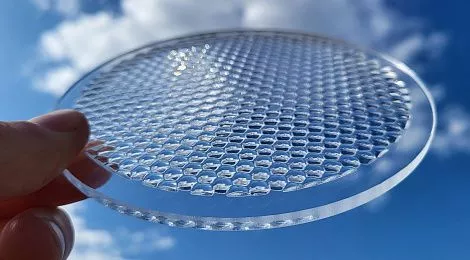

В июне исследователи Массачусетского технологического института и Техасского университета в Остине объявили о значительном успехе в области 3D‑печати, представив первый в мире 3D‑принтер на основе микросхем. Размер устройства – не больше монеты.

Исследование являет собой кульминацию достижений кремниевой фотоники и фотохимии. Прототип устройства построен на миллиметровом фотонном чипе, который может проецировать реконфигурируемые лучи света в воронку со специально разработанной смолой. Эта смола быстро застывает под воздействием света, позволяя формировать сложные формы и структуры. Чип использует массив микроскопических оптических антенн для точного направления света, что устраняет необходимость в движущихся частях, используемых в обычных 3D‑принтерах.

Группа ученых сообщила, что возможности применения этой технологии весьма широки. Портативный 3D‑принтер может позволить создавать «на ходу» недорогие изделия, такие как крепежи для ремонта велосипедов или компоненты для медицинских процедур. Кроме того, устройство может значительно улучшить процесс быстрого прототипирования, особенно мелких и небольших деталей. Более того, команда занята проектированием систем, в которых фотонный чип сможет излучать световую 3D‑голограмму, отверждая весь объект за один шаг, что значительно повысит эффективность и потенциал аддитивного процесса.

Источник: 3dnatives.com

В НИУ «МЭИ» разработали комплекс для 3D‑печати деталей из сплавов сложной формы и химического состава

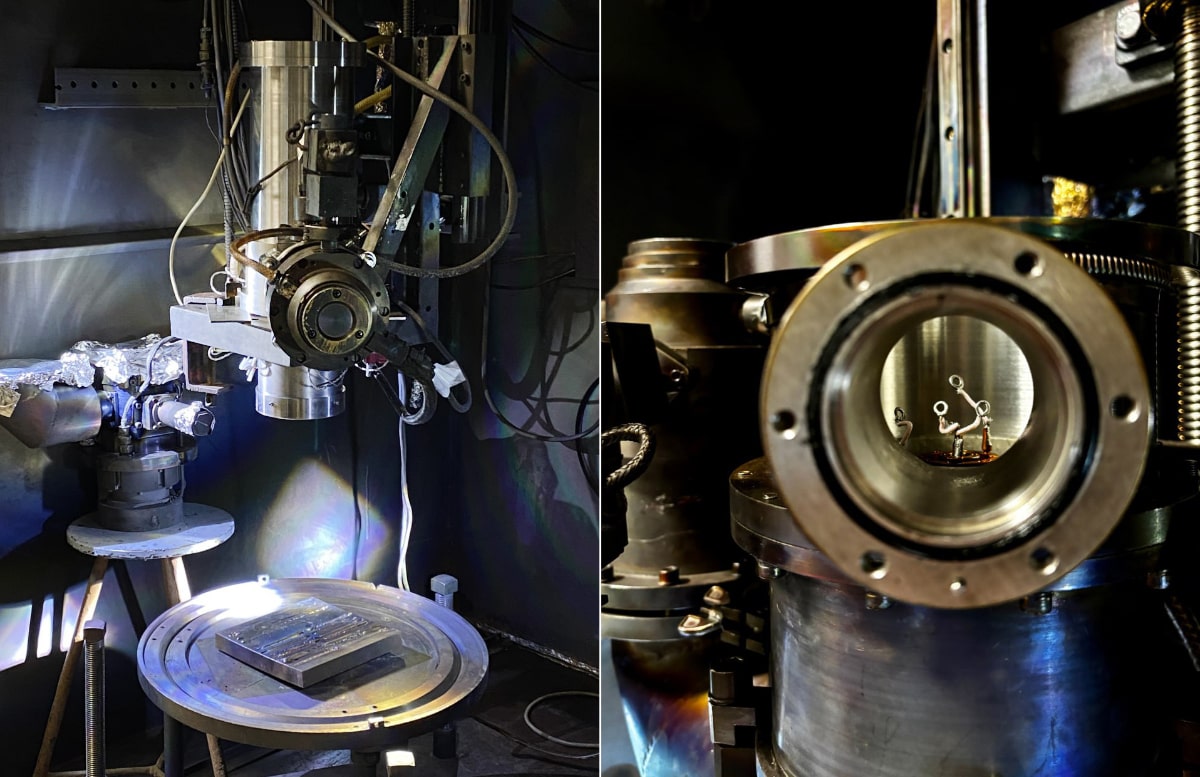

Основным компонентом нового комплекса является электронно-лучевая пушка, в работе которой участвует ряд электрических систем. Сущность технологического процесса состоит в нагреве обрабатываемого материала с помощью сфокусированного потока электронов с большой удельной мощностью.

Одним из главных достоинств электронно-лучевой аддитивной технологии является возможность минимизации тепловложения в обрабатываемый материал за счет высокой плотности мощности электронного пучка. Данное преимущество практически исключает возможность окисления активных металлов и сплавов благодаря реализации процесса в вакуумной камере.

Учеными МЭИ выполнена разработка всех компонентов сварочной пушки. Была спроектирована специализированная электронно-лучевая пушка меньшей мощности, разработан внедряемый модуль подачи, который способен одновременно подавать несколько проволок из различных материалов. В ходе испытаний прототипа электронно-лучевого комплекса исследователям удалось синтезировать никель-титановый сплав с эффектом памяти формы.

За счет оптимизации параметров модуля для генерации электронного луча под цели аддитивной печати удалось уменьшить массу и габариты электронно-лучевой пушки, что обеспечило снижение ее стоимости. В совокупности достигнутые результаты обеспечивают значительное повышение технологичности получаемых изделий и снижают стоимость наиболее дорогого компонента нового комплекса – электронно-лучевой пушки.

Источник: mpei.ru

Росатом открыл Центр аддитивных технологий общего доступа в Томском Политехе

Интегратор по аддитивным технологиям Росатома открыл первый за Уралом Центр аддитивных технологий общего доступа (ЦАТОД) в Томском политехническом университете на базе Передовой инженерной школы «Интеллектуальные энергетические системы».

Важнейшая задача ЦАТОД – разработка отечественных материалов и технологий 3D‑печати, а также опережающая подготовка высококвалифицированных инженеров аддитивного производства для предприятий Госкорпорации «Росатом» и крупнейших энергетических компаний Сибирского федерального округа.

«Рынок аддитивных технологий вошел в фазу активного роста в России, что связано с задачами по импортозамещению зарубежного оборудования и комплектующих... В перспективе 5‑10 лет инженеры-аддитивщики будут нужны на всех промышленных предприятиях в нашей стране», – отметила исполнительный директор Ассоциации развития аддитивных технологий Ольга Оспенникова.

Источник: rusat.tvel.ru

Первый в мире 3D‑печатный скейт‑парк появился накануне Олимпийских игр в Париже

18 июля, в преддверии Олимпийских игр, в парижском районе Дефанс состоялось открытие скейт‑парка площадью 400 м², созданного с помощью 3D‑печати бетоном. Новаторский проект – детище французской компании Saint-Gobain и ее дочернего предприятия Weber.

Хотя аддитивные технологии часто ассоциируются с производством небольших объектов, эта инсталляция демонстрирует ее применимость к масштабным конструкциям. Скейт‑парк в Дефанс состоит из 19 отдельных модулей, а не из одного массивного блока. На изготовление каждого модуля весом около 750 кг уходит 1‑2 часа, а весь процесс от проектирования до доставки занимает всего две недели.

Ранее компания Weber реализовала в Нидерландах проект 3D‑печати 29‑метрового моста, который ежедневно используется пешеходами и велосипедистами.

Аддитивная технология предоставляет дизайнерам неограниченную свободу, позволяя создавать уникальные и сложные конструкции, которые идеально подходят для скейтбордистов. Кроме того, 3D‑печать бетоном дает экологические преимущества, снижая углеродный след от строительства.

Источник: 3dnatives.com

В Техасе завершается строительство крупнейшего в мире жилого района, напечатанного на 3D-принтере

Роботизированный 3D‑принтер Vulcan компании ICON шириной 14 м и весом более 4,75 т заканчивает возведение последних из ста домов в Вулф‑Ранч (Джорджтаун, Техас). Амбициозный проект по 3D-печати целого района стартовал в ноябре 2022 года. Компания утверждает, что по сравнению с традиционным строительством 3D‑печать быстрее, дешевле, требует меньше рабочих и минимизирует отходы строительных материалов. Так, вместо пяти различных бригад в проекте заняты лишь одна бригада и один принтер.

На печать одноэтажного дома с 3‑4 спальнями уходит около трех недель, а фундамент и металлическая крыша устанавливаются по традиционной технологии. Бетонные стены устойчивы к воде, плесени, термитам, а также служат надежной изоляцией от техасской жары и экстремальных погодных условий.

ICON, которая напечатала свой первый дом в Остине в 2018 году, рассчитывает отправить аддитивную технологию на Луну. NASA в рамках программы освоения Луны Artemis заключила с ICON контракт на разработку строительной системы, способной возводить посадочные площадки, убежища и другие сооружения на лунной поверхности.

Источник: Reuters

Производство металлических 3D-принтеров: отраслевой ландшафт по версии Aniwaa

Французская онлайн‑платформа оборудования для аддитивного производства Aniwaa выпустила новое издание инфографики, которая позволяет поставщикам лучше ориентироваться в глобальной индустрии 3D‑печати. В отраслевом ландшафте 2024 года – более 600 производителей 3D‑принтеров и оборудования для постобработки.

Интересна ситуация на рынке 3D‑печати металлом:

- металлические 3D‑принтеры занимают второе место после полимерных (26%, или 157 компаний из 29 стран). Технологию селективного лазерного плавления применяет 40% производителей оборудования – на 50% меньше, чем в прошлом году

-

прямая лазерная наплавка (DED) находится на подъеме – 37% всех «металлических» брендов;

-

еще одна растущая технология с применением металлов – Binder Jetting, позволяющая изготавливать крупные сложные объекты быстро и экономично;

-

более половины брендов, производящих оборудование для 3D‑печати металлом, сосредоточено в трех ведущих странах: США (33 производителя), Германия (28) и Китай (25). Россия представлена тремя наименованиями – 3DLAM, Росатом и AddSol.

Источник: metal‑am.com

RangeVision PRIME: высокоточный 3D‑сканер для решения инженерных задач

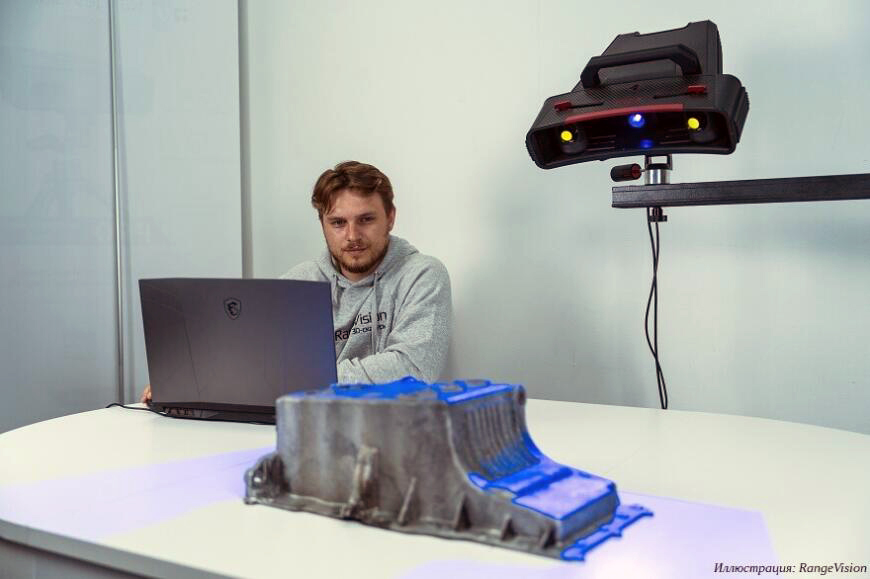

Представляем новинку российской компании RangeVision, промышленный оптический 3D‑сканер метрологического класса PRIME. Это высокоточный инструмент для метрологического контроля и реверс-инжиниринга, внесенный в Госреестр средств измерений.

Главные преимущества

-

Широкий диапазон применения: сканирует объекты от 1 см до 5 м.

-

Технология Blue Light позволяет сканировать при разном освещении.

-

Промышленная точность: до 0,014 мм благодаря камерам 12 Мп.

-

Доступны три режима сканирования: базовый, с маркерами, на поворотном столе.

-

Мощный карбоновый корпус менее подвержен температурным деформациям.

-

Транспортировочная ручка обеспечивает безопасное перемещение сканера.

-

Быстродействующее и удобное ПО RV 3D Studio в комплекте.

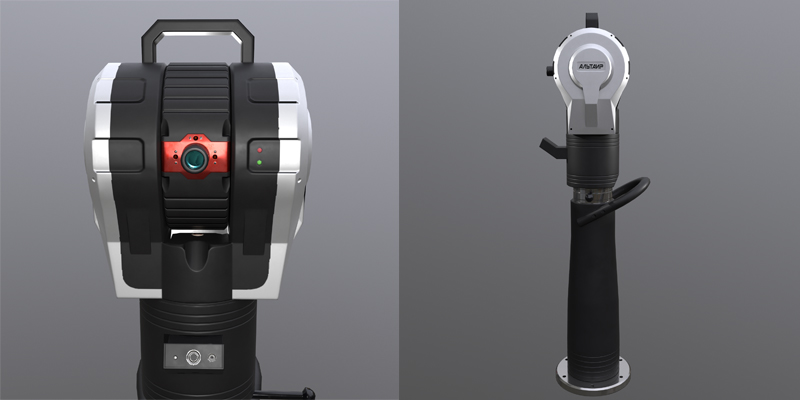

Мобильная лазерная система с трекером АПЕКС «АЛЬТАИР»

Лазерные координатно-измерительные системы «АЛЬТАИР» от российского производителя АПЕКС предназначены для измерений в динамическом и статическом режимах координат точек с целью определения геометрических параметров объектов на промышленных предприятиях.

Главные преимущества

-

Самая высокоточная система среди мобильных измерительных систем.

-

Встроенный лазерный интерферометр.

-

Камера для наблюдения за рабочей зоной трекера.

-

Автоматическое измерение множества отражателей в поле зрения камеры.

-

Измерение координат точек в динамике.

- Возможность подключения беспроводного устройства для скрытых точек.

Еще больше новостей – в нашем Телеграм‑канале. Подпишитесь и получайте ежедневные обновления!

Фото в заставке © SpaceX

Статья опубликована 29.08.2024 , обновлена 19.12.2024