Трудности | Решение | 3D‑печать прототипов автозапчастей | Обработка на станке с ЧПУ | Постобработка | Сборка каркаса кузова | Результаты проекта

Автомобиль для выставочного показа – это автомобиль мечты. Он изготавливается на заказ и предназначен для публичной демонстрации, а не для продажи. Такие модели обычно можно увидеть на автосалонах и других выставках автоиндустрии.

Мы хотим рассказать о сложном проекте, выполненном проектно-конструкторским подразделением китайской компании ProtoFab (Vistar) – разработчика и производителя широкой линейки промышленных 3D‑принтеров и провайдера услуг 3D‑печати. Проект заключался в создании демонстрационной модели спорткара в масштабе 1:1 с использованием прецизионных станков с ЧПУ и фотополимерного 3D‑принтера.

Напечатаем прототип из фотополимера за 1‑2 дня! Обращайтесь прямо сейчас:

Трудности

Конструкторы столкнулись со множеством проблем, с точки зрения не только объемов производства, но и многообразия процессов и технологий.

1. Форма, размер, конструкция, цвет и даже все элементы интерьера – всё было выполнено в точном соответствии с техническими характеристиками реального автомобиля.

2. Требовалось изготовить и обработать около тысячи деталей.

3. Проект охватывал практически все процессы быстрого прототипирования, в том числе:

-

нанесение покрытий;

-

горячую штамповку;

-

напыление краски;

-

создание компонентов из углеволокна;

-

шелкографию;

-

лазерную резку;

-

пульверизационную окраску;

-

гальванизирование и др.

4. Повышенная сложность сборки: выставочный образец автомобиля предполагает представление только внешнего вида и материалов, отсутствуют технологические спецификации, габаритные требования по сборке и другая информация. В связи с этим специалисты постоянно вносили коррективы, чтобы добиться наилучших результатов сборки.

5. Жесткие требования к качеству: в демонстрационной модели должны полностью отсутствовать дефекты. Поэтому особое внимание уделялось наиболее уязвимым областям, таким как линии, R‑образные углы, зазоры, поверхности, гальванопокрытие и окраска.

6. Сжатые сроки: 90 рабочих дней – стандартный производственный цикл для такого рода проектов, но здесь стояла задача сократить его до 60 дней.

Эксперты iQB Technologies рекомендуют статью 9 изделий, которые выгоднее изготовить на фотополимерном 3D‑принтере

Решение

1. Отбор проектной команды, проведение совещаний для анализа и оценки проекта и распределение обязанностей между всеми сотрудниками – самый важный этап на начальной стадии каждого проекта ProtoFab.

2. На основе чертежей, списка материалов, а также требований и стандартов заказчика формулируются технические условия, которые передаются в производственный отдел и отдел контроля качества для обеспечения согласованности информации.

3. Проект подразделяется на группы, затем каждой группе назначается определенная часть работ по каждому компоненту. В то же время определяются материалы, процессы, схемы сборки и технические условия для каждого компонента, а также назначается ответственный за все компоненты.

4. Сроки проведения работ: рабочая нагрузка четко распределяется для каждой детали и каждого процесса, и выполняется почасовое планирование для каждого участника проекта.

Производство

3D‑печать прототипов автозапчастей

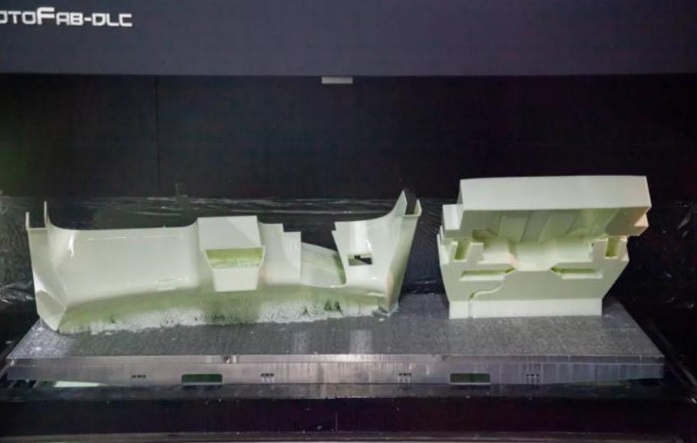

Крупноформатный 3D‑принтер промышленного класса ProtoFab SLA2400 на базе технологии лазерной стереолитографии (SLA) имеет максимально большую камеру построения в своем классе – 2400 × 800 × 800 мм. В нем применена первая в мире схема управления мощностью лазера DLC (dynamic laser power control) с тремя зеркалами, тремя лазерами и тремя переменными точками. Преимущества такого SLA‑принтера перед станком с ЧПУ заключаются в следующем.

1. Высокая скорость печати.

2. Большой формат печати и отсутствие отходов в процессе изготовления: за одну сессию можно напечатать целую решетку радиатора автомобиля, приборную панель, переднюю передачу, элементы интерьера автомобиля.

3. Поверхности и детализация напечатанной модели идеальны даже без постобработки.

4. Упрощение процесса: после импорта STL-файла принтер выполняет интеллектуальный анализ 3D‑данных и генерирует поддержки, после чего вам остается нажать кнопку для запуска печати.

5. Значительно сокращаются затраты на разработку новых продуктов.

6. Создание изделий со сложной структурой и высокой точностью не будет вызывать трудностей.

Прецизионная обработка автокомпонентов на станке с ЧПУ

Поскольку создание реалистичного прототипа автомобиля требует высокой точности, для соответствия требованиям проекта использовалась обработка на станке с ЧПУ.

Сборка каркаса кузова

Команда ProtoFab, ответственная за проекты автомобильной промышленности, использовала сварку для создания полномасштабного каркаса кузова согласно проектным чертежам и техническим требованиям.

Полусобранный автомобиль

Чтобы не вмешиваться в процесс сборки, специалисты сначала изготовили крупногабаритные детали и установили их на каркас кузова, а затем отрегулировали детали меньшего размера на полусобранном каркасе.

Также читайте материал Концепт‑кар по технологии SLA: как это делают в Китае

Постобработка

Окраска автомобилей обычно выполняется вручную, а не с помощью автоматизированного оборудования. Этот процесс включает шлифование, чистовую обработку, тонкое шлифование (для R‑образных углов и линий), нанесение грунтовки, нанесение финишного покрытия после полировки, последующее нанесение лака и, наконец, полировку.

Основные моменты:

1. Лак необходимо распылить более трех раз, чтобы поверхность краски приобрела объемный вид и густоту.

2. В процессе распыления недопустимы такие дефекты, как «апельсиновая корка», частицы, царапины, неравномерный цвет, непрозрачный лак, вытекание масла и т.д.

3. Под тестовыми лампами отраженный свет и тень должны быть равномерными, чтобы обеспечить идеальный эффект в свете прожекторов автосалона.

Сборка внутренней отделки

После профессиональной шлифовки, напыления и сборки все внутренние и внешние декоративные элементы спорткара идеально сочетаются между собой.

Кожаное покрытие салона

Это самый сложный и трудоемкий процесс в процессе нанесения покрытий, потому что кожаный материал мягкий и имеет множество естественных складок и текстур. Для этого каждый кусок кожи сравнивается в каждом положении, чтобы добиться превосходного внешнего вида и ощущения.

Результаты проекта

Десятки проверок качества по самым строгим стандартам – от внешнего вида до сборки – не позволили упустить ни одной детали, что обеспечило полное отсутствие дефектов в выставочной модели автомобиля. Специалисты ProtoFab проявляют отменное мастерство и создают самые красивые машины для демонстрационных целей, чтобы каждый пользователь мог наслаждаться совершенным качеством.

Компания iQB Technologies предлагает широкий выбор промышленных 3D‑принтеров ProtoFab с камерами построения разных размеров, а также услуги 3D‑печати. Обращайтесь к нам, если вы хотите ускорить процесс разработки продуктов, снизить затраты и выполнять любые проекты быстрого прототипирования.

Материал предоставлен компанией ProtoFab

Статья опубликована 10.11.2022 , обновлена 30.11.2022