Особенности серии 3D‑принтеров RAYSHAPE Shape 1+ | Выход на международный рынок | Schneider Electric использует преимущества DLP-печати для создания запчастей | Выгоды внедрения DLP‑принтера

Развитие индустрии аддитивного производства происходит различными путями – от приобретений и сотрудничества крупных компаний в этом секторе до усиления глобализации и исследований для более широкого применения технологий. Это, в частности, относится к китайскому производителю RAYSHAPE, известному разработками высокоточных 3D‑принтеров по технологии DLP.

Недавно компания объявила о двух крупных революционных разработках. Первая – это выпуск серии Shape 1+, включающей машины Shape 1+, Shape 1+ HD и Shape 1+ Dental. Ожидается, что благодаря последним обновлениям эти новые DLP-принтеры будут более мощными, точными и надежными, чем любые другие решения. Вторая новость – выход RAYSHAPE на европейский (а также российский – ред.) рынок, что открывает бренду путь к международной экспансии.

Такие вдохновляющие новости свидетельствуют о текущем состоянии 3D‑индустрии, которая, пережив значительный спад в 2020 году, как видим, постепенно восстанавливается. Международный отчет Wohlers Report 2022 показал, что на рынке аддитивного производства наблюдается более активный рост и переход отрасли на новый уровень по сравнению с предыдущим годом. Это особенно важно не только с точки зрения технологических и материальных достижений, но и в плане открытости, которая дает многим производителям новые возможности на мировом рынке.

Сегодня мы поговорим конкретно о RAYSHAPE, о том, как стало возможным это расширение, на каком этапе находится компания в разработке новых решений, таких как серия Shape 1+, и как они применяются на производстве.

Особенности серии 3D‑принтеров RAYSHAPE Shape 1+

Итак, новая серия Shape 1+ включает три профессиональных 3D‑принтера. Машины этой линейки основаны на технологии фотополимерной печати DLP, которая заключается в проецировании светодиодного источника света через так называемый DMD‑чип (цифровое микрозеркальное устройство). 7‑дюймовый сенсорный экран с мощным встроенным компьютером обеспечивает простоту и надежность работы, за счет чего 3D-принтеры Shape 1+ по-настоящему интуитивно понятны и просты в управлении.

Эксперты iQB Technologies рекомендуют статью Сравнение технологий SLA, DLP и LCD: как выбрать фотополимерный 3D‑принтер

Также принтеры оснащены воздушным фильтром для контроля замкнутой среды во время производственного процесса. Надо отметить, что все три модели Shape 1+ работают с программным обеспечением ShapeWare – слайсером для моделирования твердотельных объектов и подготовки моделей к 3D-печати. Что касается технических аспектов, серия Shape 1+ оснащена линейным направляющим модулем промышленного класса, который обеспечивает большую точность толщины слоя, а также высокое качество поверхности. Таким образом, компания RAYSHAPE разработала надежные и высококачественные решения для 3D‑печати, рассчитанные на длительное использование в массовом производстве.

Если мы изучим характеристики трех DLP‑машин, то увидим, что в целом они похожи. Однако каждый из принтеров специально разработан для удовлетворения самых требовательных промышленных нужд разными способами.

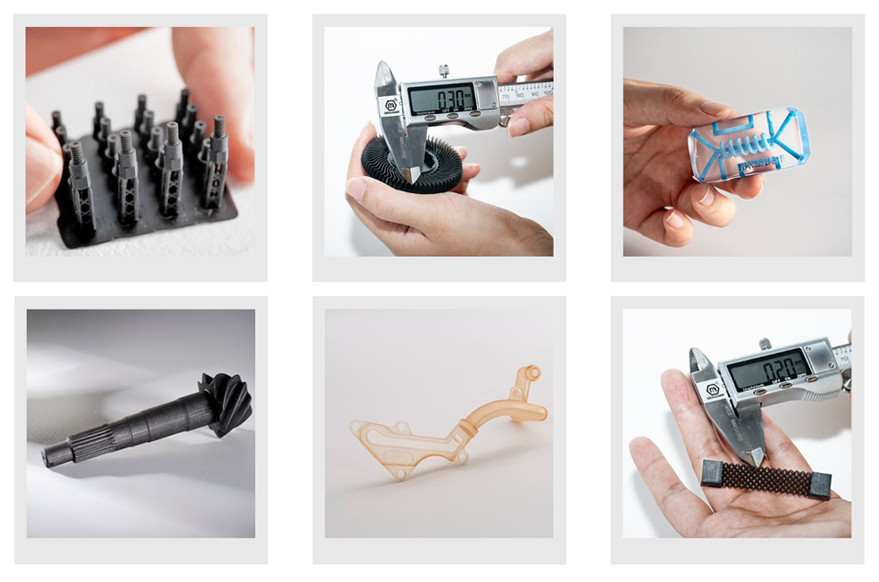

Во‑первых, DLP‑принтер Shape 1+, самый «стандартный» в линейке. Имея максимальный объем построения 192 x 108 x 200 мм и разрешение по осям X и Y в 100 микрон, машина предлагает большие преимущества с точки зрения точности, эффективности, качества и эксплуатационных расходов.

Следующая модель – Shape 1+ HD – отличается от предыдущей версии размером камеры построения (144 x 81 x 200 мм) и разрешением по осям X и Y (75 микрон). Этот принтер особенно интересен для решения задач, требующих чрезвычайно точной обработки поверхности. Напечатанные на Shape 1+ HD изделия отличаются хорошим качеством и высокой детализацией.

Наконец, есть Shape 1+ Dental, предназначенный, как следует из названия, для применения в стоматологии. Принтер предлагает такие же объем построения и разрешение, как у модели HD, и идеально подходит для производства стоматологических приспособлений, например, элайнеров, коронок или имплантатов. Кроме того, он совместим со смолами ShapeMaterials Dental, разработанными RAYSHAPE для этой отрасли, а также с фотополимерными материалами других производителей.

Выход на международный рынок

Выпуск серии Shape 1+ подтверждает намерения азиатского производителя продолжать инновации в области 3D‑печати фотополимерами. И не только предлагая новые решения, но и делая машины доступными всё большему числу пользователей по всему миру. Именно поэтому в июне 2022 года состоялось официальное открытие нового филиала в Лондоне с целью продвижения в странах Европы.

Слово основателю RAYSHAPE Чжэнь Лю: «Выход на новые международные рынки в этом году происходит для нас естественным образом в связи с высоким спросом на фотополимерные 3D‑принтеры. Преимущества продукции RAYSHAPE заключаются в надежности и простоте использования, и мы уверены, что наша продукция поможет решить проблемы многих пользователей».

Планы компании на этом не заканчиваются. RAYSHAPE рассчитывает и дальше расширять свою деятельность на разных континентах, привлекая новых дистрибьюторов и партнеров (так, в 2022 году компания iQB Technologies стала официальным дистрибьютором RAYSHAPE в России – ред.).

Schneider Electric использует преимущества DLP‑печати для создания запчастей

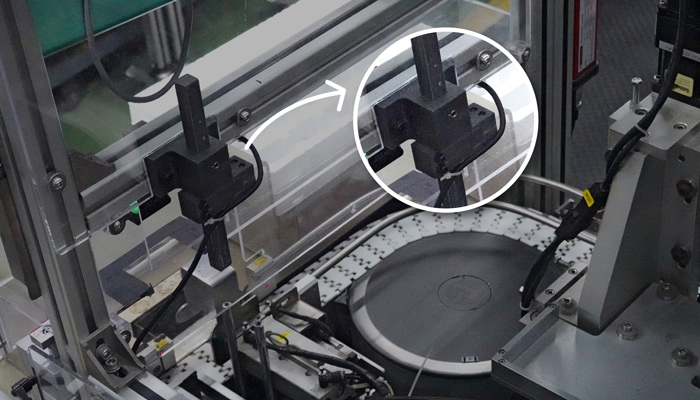

Schneider Electric – европейская компания, основанная в 1836 году и работающая по всему миру. Она занимается, в частности, разработкой и производством воздушных выключателей. Недавно было принято решение внедрить аддитивное производство, чтобы решить проблему нехватки запасов в цепочке поставок запасных частей и оснастки. Отдел управления производством приобрел 3D‑принтер Shape 1, который позволил быстрее и дешевле изготавливать эти детали. Уже почти полтора года компания Schneider пользуется всеми преимуществами инновационного процесса аддитивного производства с применением фотополимерных смол.

В обрабатывающей промышленности запасные части не выпускаются большими сериями, поэтому любой сбой в цепи поставок может оказать масштабное влияние на всю отрасль. Именно здесь в игру вступает 3D‑печать, которая является гораздо более быстрым и экономичным способом изготовления отдельных изделий или мелких серий по сравнению с другими традиционными методами производства.

Более того, с появлением в отрасли новых передовых материалов у компаний не остается препятствий для внедрения технологии. На самом деле, последнее было особенно важно для Schneider, поскольку для большинства выполняемых задач требуются материалы с высокой прочностью и одновременно с приемлемой размерной точностью. Чтобы устранить эту проблему, компания обратилась к производителю RAYSHAPE, занимающемуся разработкой профессиональных решений для DLP‑печати, включая машины, материалы и постобработку.

Выгоды внедрения DLP-принтера

Интегрировав фотополимерную 3D‑печать в свой бизнес, Schneider сократила время в цепочке совместной работы, которая требует участия инженеров, поставщиков и менеджеров по закупкам для создания конечной детали. Благодаря DLP‑принтеру Shape 1 инженеры смогли решить проблему, разрабатывая и печатая запчасти аддитивным методом. В отличие от обработки на станках с ЧПУ, которая требует больше усилий и времени, 3D‑печать помогает инженерам решать возникающие на производстве проблемы в тот же день. Кроме того, одно из важных преимуществ аддитивных технологий – возможность производить изделия в рамках одного процесса и в нерабочее время, поэтому проблемы могут быть решены мгновенно.

Эксперты iQB Technologies рекомендуют статью 3D‑принтер или станок? Сравниваем методы прототипирования в автопроме

Shape 1 – настольный 3D-принтер, способный печатать со скоростью до 50 мм/час с высокой точностью, что означает возможность создания нескольких объектов высотой 10 см за одну сессию печати. При объеме печати 192 × 108 × 300 мм машина позволила изготовить несколько деталей примерно за три часа благодаря широким возможностям фотополимерной печати по DLP‑технологии.

Для удовлетворения требований к материалам компания RAYSHAPE рекомендовала Schneider использовать смолу Pro 10. Этот фотополимер имеет твердость по Шору 86D и сбалансированные механические характеристики в виде высокой прочности на растяжение и на изгиб, низкой скорости деформации и низкой ползучести.

Конкурентные преимущества аддитивного производства помогли инженерам получить контроль над процессами и возродить энтузиазм технологического новаторства. Бизнес становится более эффективным, глубоким и гибким. Темп работы производственных линий становится более управляемым, проблемы перестают быть срочными и решаются более эффективно.

Что касается инвестиций, команда Schneider Wuhan говорит, что за пять месяцев на 3D‑принтере RAYSHAPE было напечатано более 110 деталей, что привело к снижению затрат на 80% и дало возможность произвести в два раза больше продукции, чем при использовании других методов. По сравнению с механической обработкой на станках с ЧПУ, результат просто превосходный. Благодаря 3D‑печати инвестиции окупились уже после создания сотой детали.

Автор: Madeleine P. | Источник: 3dnatives.com | Фото © RAYSHAPE

Есть вопросы по внедрению 3D‑технологий в производство? Задайте их нашим экспертам!

Статья опубликована 01.12.2022 , обновлена 03.10.2024