Реверс‑инжиниринг и импортозамещение в машиностроении | Основные этапы обратного проектирования | Что нужно для измерений: традиционные инструменты vs 3D‑сканеры | Переходим к 3D‑моделированию: полигональные и твердотельные модели | Как подобрать комплекс решений для реверс‑инжиниринга

Прежде всего напомним, что реверс‑инжиниринг (обратное проектирование) – это процесс исследования физического или виртуального объекта (детали, устройства или программы), а также документации на него с целью понять принцип его работы, внести изменения или воспроизвести этот объект с аналогичными функциями. Самый эффективный способ формирования виртуальной модели – 3D‑сканирование с последующей обработкой в специализированном ПО.

Главная функция реверс‑инжиниринга применительно к машиностроительной отрасли – получение конструкторской документации на детали, узлы или иные изделия для того, чтобы их можно было воспроизвести и эксплуатировать.

Реверс‑инжиниринг и импортозамещение в машиностроении

Современные реалии промышленного производства бросают новые вызовы и ставят перед специалистами все более ответственные задачи. Многие производители и заказчики услуг испытывают сложности с поставками запчастей для импортного оборудования, а также больших сложных деталей и узлов, которые невозможно воспроизвести самостоятельно. Поставки либо невозможны, либо обходятся в 2-5 раз дороже, чем раньше. По этой причине сегодня на фоне санкций наблюдается небывалый рост спроса на обратное проектирование.

В то же время производители специализированных решений для реверс‑инжиниринга, стремясь идти в ногу со временем, постоянно разрабатывают и совершенствуют свои продукты. В ближайшем будущем стоит ожидать, что обратный инжиниринг станет применяться в том или ином производственном процессе повсеместно.

Эксперты iQB Technologies рекомендуют статью RigelScan Super: безупречный 3D-сканер для реверс-инжиниринга крупных деталей

Основные этапы обратного проектирования

1. Сбор данных об объекте

У нас есть определенный физический объект. Требуется измерить все его основные поверхности и получить размеры. Здесь есть один немаловажный момент, актуальный для предприятий машиностроения, который не всегда принимают во внимание: сложные или многоэлементные детали, в том числе несущие большое количество нагрузок, обычно изготавливаются из сложносоставных легированных сталей и сплавов. Многие посадочные поверхности закаливаются и имеют твердость, отличную от всей остальной конструкции, поэтому процесс исследования первичного объекта должен включать анализ материала и структурный анализ.

2. Получение и обработка облака точек

В результате 3D‑сканирования мы получаем облако точек или полигональную модель объекта и выполняем первичную обработку данных.

3. Создание CAD‑модели

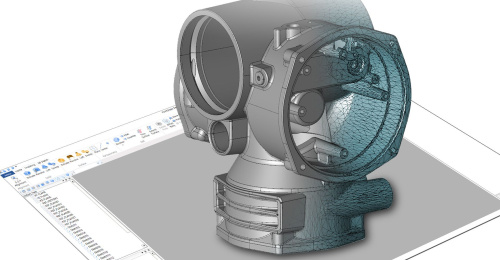

Цифровая модель импортируется в специализированное программное обеспечение, где производится построение CAD‑модели. Если на производстве есть 3D‑принтеры, эту CAD‑модель можно оперативно отправить на печать и после постобработки провести испытания изделия на месте.

4. Анализ модели и получение отчета

В ПО проводятся исследования на предмет соответствия CAD‑модели данным сканирования, которые были получены на первом этапе, и формируется метрологический отчет.

5. Испытания готового изделия

После анализа отчета принимается решение о запуске производственных испытаний. При необходимости CAD‑модель предварительно дорабатывается.

Хотите опробовать программные продукты для обработки данных 3D‑сканирования и аддитивного производства? Закажите бесплатную демоверсию:

Что нужно для измерений: традиционные инструменты vs 3D‑сканеры

Для измерений несложных и небольших деталей, имеющих набор стандартных поверхностей, вполне можно обойтись традиционными метрологическими инструментами, которые есть на каждом производстве, – штангенциркулями, микрометрами, угломерами, нутромерами и пр.

Плюсы классических инструментов:

-

невысокая стоимость;

-

привычны в использовании для любого инженера.

Минусы:

-

субъективность показаний;

-

не подходят для сложных измерений.

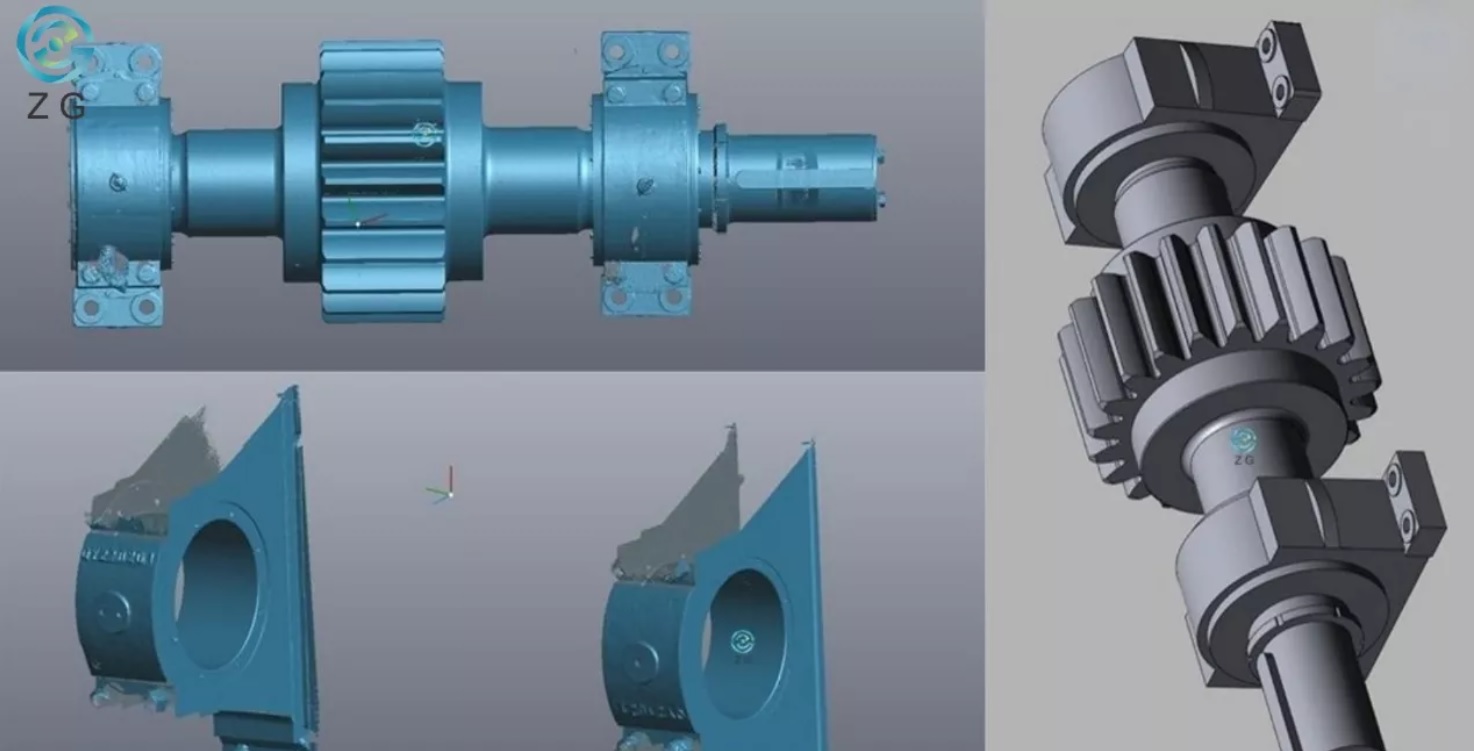

Оборудование: портативный 3D‑сканер ZG AtlaScan

Время сканирования: 10 минут

Время получения твердотельной модели: 4 часа

Допустим, при измерении внутреннего диаметра полумуфты микрометрическим нутромером тремя разными операторами мы получим статистическую ошибку, которая не статична и имеет большое отклонение от основной линии средних измерений. А если необходимо проанализировать взаимное расположение поверхностей этой же детали? Задача для обычного измерительного прибора нетривиальная, потребует много времени для получения показаний, близких к истине. Для сложных измерений такие инструменты не годятся.

Когда речь идет о крупногабаритных стандартных деталях машин (к примеру, валах длиной 1,5‑2 метра), деталях или узлах с большим количеством поверхностей и отверстий – корпусных или каркасного типа, сложносоставных деталях, трубопроводах, – штангенциркулем явно не обойдешься. Необходимо понимать, в какой плоскости лежит то или иное отверстие, какие присутствуют основные несущие поверхности и поверхности двойной кривизны. На помощь приходят оптические системы контроля измерений – 3D‑сканеры.

Плюсы оптических систем измерений:

-

лучшее соотношение цена/точность;

-

высокая скорость получения данных;

-

надежность и высокая повторяемость измерений;

-

возможность автономной работы;

-

простота в эксплуатации.

Основным ограничивающим фактором 3D‑оборудования является его высокая стоимость, однако сокращение времени рабочего процесса в несколько раз приводит к экономии издержек и позволяет окупить инвестиции в достаточно короткие сроки.

Смотрите серию видеообзоров лазерных 3D-сканеров ZG Technology

Переходим к 3D‑моделированию: полигональные и твердотельные модели

К распространенным форматам выходных данных 3D‑сканирования относятся:

-

облако точек;

-

полигональная модель (stl‑модель).

Что из себя представляет полигональная модель? Точки, получаемые во время 3D‑сканирования с поверхности объекта, объединяются в треугольники (полигоны). С помощью треугольников можно описывать абсолютно любую поверхность – это геометрический закон, который работает в 3D‑пространстве.

Основной параметр полигональной сетки – ее разрешение. Условно, это расстояние между точками, их концентрация на условную единицу площади или длина катета данного полигона. Разрешение позволяет по мере увеличения концентрации точек на выделенной площади получать больше информации о сложной поверхности. Здесь необходимо отметить, что повышение разрешения непременно ведет к увеличению нагрузки на рабочую станцию, поэтому данным параметром не стоит злоупотреблять.

Справа: CAD‑модель (твердотельная/математическая/параметризованная): комплекс геометрических объектов, описываемых математическими функциями

Второй компонент основных задач для 3D‑сканирования – твердотельная CAD‑модель, появляющаяся в процессе конструкторской разработки изделия. Сейчас большинство конструкторов, помимо основных трех видов и изометрии в чертеже, в современных САПР‑программах ведут построение именно 3D‑модели, на основании которой можно получить полную информацию об изделии – чертежи, виды, разрезы, сечения и прочее.

При наличии параметрической CAD‑модели 3D‑сканер может быть также использован для контроля геометрии. По нашему опыту, спрос на реверс-инжиниринг с помощью 3D‑сканирования сейчас даже несколько выше, чем на контроль геометрии.

Итак, когда у нас нет ни CAD‑модели, ни чертежей, мы можем получить CAD‑модель на основе stl‑модели с привязкой к основным поверхностям.

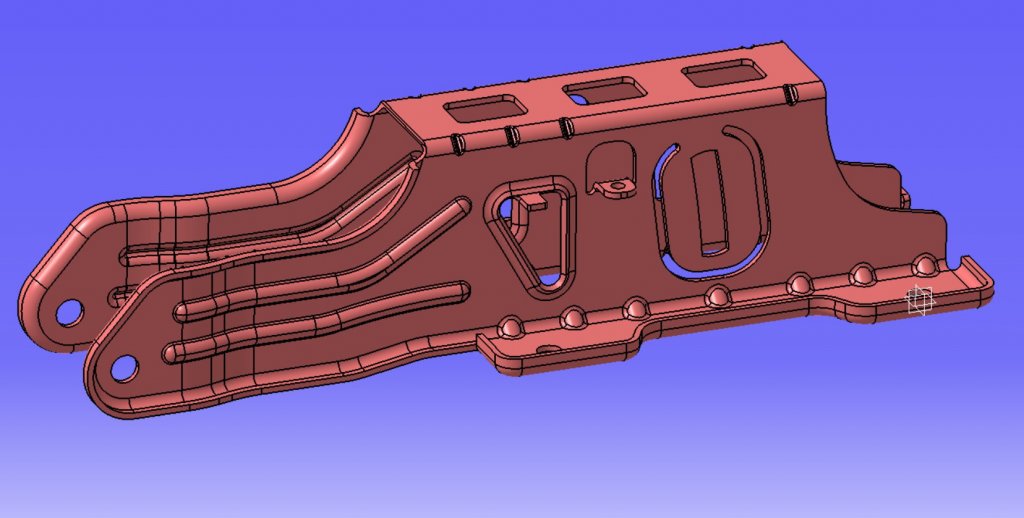

Кронштейн оцифрован 3D‑сканером RangeVision PRO 2M, построена параметрическая модель, исключающая все коробления и деформации формы изделия

Задача выполнена полностью за 2 рабочих дня. Значительно сокращены сроки подготовки к ремонту, т.к. измерение детали традиционными методами заняло бы более продолжительное время, а результат был бы менее точным

Как подобрать комплекс решений для реверс-инжиниринга

Для успешного внедрения 3D‑решений для обратного проектирования должны соблюдаться четыре главных условия.

1. Грамотно выбранный измерительный прибор

Если мы четко проанализировали свои потребности в плане реверс инжиниринга, мы точно знаем, какие детали в определенный период эксплуатации оборудования нуждаются в замене. Если они простые, то приобретать дорогостоящие сложные высокоточные системы нет смысла – они не окупятся. Мы можем обойтись либо традиционным инструментом, либо более бюджетными решениями (в том числе 3D‑сканерами). Но если из строя выходят объекты сложные, емкие по количеству поверхностей и требовательные к точности измерения, необходимо выбрать высокотехнологичный прибор, такой как портативный или стационарный 3D‑сканер метрологического класса.

2. Оптимальная рабочая станция

Для работы с данными сканирования – сбора данных, их обработки и выгрузки – требуется правильно подобранная рабочая станция. Ее мощность должна обеспечить надежную и бесперебойную работу, без зависаний и прочих неполадок. Уточнить аппаратные и программные требования можно в спецификациях соответствующего 3D‑оборудования и софта.

3. Специализированное ПО

При поломке простого изделия мы производим измерения штангенциркулем, рисуем эскиз и отдаем токарю. Но когда мы сталкиваемся со сложным объектом, без специализированного ПО не обойтись.

Большинство популярных САПР поддерживают функцию импорта полигональной модели с 3D‑сканера, однако для полноценного выполнения реверс-инжиниринга или контроля качества нужны программные продукты, обладающие специализированным функционалом обработки модели по результатам сканирования. Такие программы имеют полный набор всех необходимых инструментов и функций, чтобы оптимально и в короткие сроки получить необходимую СAD‑модель.

Читайте обзор Реверс-инжиниринг – в ваших руках: демонстрация ПО PointShape Design

4. Квалифицированный инженер

За 3D‑сканером, компьютером и ПО стоит человек, именно он принимает решения, интерпретирует результаты, проводит конструкторскую разработку детали, которая в дальнейшем пойдет на производство, будет функционировать в комплексе оборудования и сэкономит компании деньги. Чтобы этот процесс прошел в адекватные сроки и с адекватным качеством, безусловно, нужен квалифицированный инженер.

В идеале, в части метрологического исследования, это должен быть инженер-метролог, который выдаст правильные и четкие результаты, а со стороны создания СAD‑моделей – инженер-конструктор, знакомый с основными методами 3D‑моделирования и владеющий специальным набором инструментов.

Для управления комплексом 3D‑решений обычно достаточно от одного до трех специалистов, которые могут либо замещать друг друга, либо нести функцию универсального инженера – в данном случае по обратному инжинирингу. В отечественных компаниях, где созданы центры аддитивных технологий, такие специалисты уже есть.

Итак, ремонт и воссоздание деталей и комплектующих для машиностроительного оборудования – одна из актуальных задач производства в условиях санкций. Сложности с поставками или их прекращение поставили под удар само функционирование производств, однако с помощью 3D‑технологий и при минимальных трудозатратах утраченные или вышедшие из строя детали реально воссоздать за срок от нескольких часов до нескольких дней.

Обратитесь к экспертам iQB Technologies! Мы подберем оптимальный комплекс оборудования и ПО под ваши задачи, проведем первичное и дополнительное обучение.

Статья опубликована 25.08.2023 , обновлена 23.06.2025