Обзор продукта | Оптимизация поддержек в модели закрытой крыльчатки | Решение I: создание поддержек по аналогии с SLA‑печатью | Решение II: добавление необходимых поддержек для контроля деформации детали | Решение III: окончательный вариант поддержек | Заключение

Китайский производитель софта для аддитивного производства VoxelDance выпустил обновление своего флагманского продукта VoxelDance Additive. Главная новость: в новой версии VDA 5.0 доступен модуль Engineering, который предназначен для моделирования и прогнозирования дефектов SLM‑печати и позиционируется как аналог модуля Magics Simulation от Materialise.

VoxelDance Engineering (VDE) – это CAE‑программа, обеспечивающая быстрое и точное моделирование в процессе подготовки к 3D‑печати металлом, и ее основная функция – прогнозировать и компенсировать потенциальные проблемы. По сравнению с традиционным программным обеспечением конечно-элементного анализа, ядро VDE основано на GPU, что позволяет добиться 5‑10‑кратного ускорения.

Преимущества ПО отлично демонстрирует практический пример – подготовка к печати модели закрытой крыльчатки, выполненное инженерами VoxelDance. Далее вы увидите, как VD Engineering позволяет значительно сократить расход материалов и производственные издержки.

Получите бесплатную пробную версию VoxelDance Additive:

Обзор продукта

Основные функции и возможности VoxelDance Engineering

-

Термическая симуляция, термомеханическая симуляция и компенсация деформаций.

-

Высокая точность прогнозирования дефектов (деформаций и напряжений, появления трещин и перегревов).

-

Оптимизация поддержек.

-

Эффективность: ускорение GPU‑вычислений в 5‑10 раз.

-

Надежность, подтвержденная более чем 1000 тестами.

-

Интуитивно-понятный интерфейс.

-

Прямая интеграция с VoxelDance Additive.

-

Доступная стоимость.

Подробнее о VDA – в материале Подготовка данных к 3D‑печати: что делать, когда западный софт недоступен

Хотя аддитивное производство успешно используется для создания сложных конструкций, уменьшая расход материалов и сокращая цикл разработки изделий, оно по‑прежнему сталкивается с серьезными проблемами. Различные материалы требуют определенных настроек 3D‑печати, что оказывает огромное влияние на характеристики конечного продукта. Термические напряжения и искажения сложно контролировать в процессе печати, что приводит к нестабильному качеству продукции. Для решения этих проблем решающее значение приобретает точное моделирование процесса аддитивного производства.

Программное обеспечение VoxelDance Engineering помогает прогнозировать и минимизировать такие дефекты, как деформации, растрескивание, пористость и коробление в процессе SLM‑печати.

Чтобы гарантировать работоспособность конечной детали, программа может учитывать различные параметры, в том числе:

-

выбор материала;

-

скорость печати; толщину слоя;

-

собственные деформации;

-

температуру.

VDE обеспечивает быстрое подтверждение выполнимости проекта и надежности конструкции, дает возможность сократить продолжительность итерации прототипа и ускорить сроки проведения НИОКР. Кроме того, ПО помогает свести к минимуму расход материалов и в итоге снизить затраты на разработку и производство.

Читайте в блоге: Оптимизириуем аддитивное производство пресс-форм с помощью VoxelDance Additive

Оптимизация поддержек в модели закрытой крыльчатки

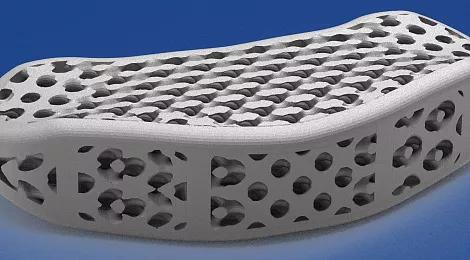

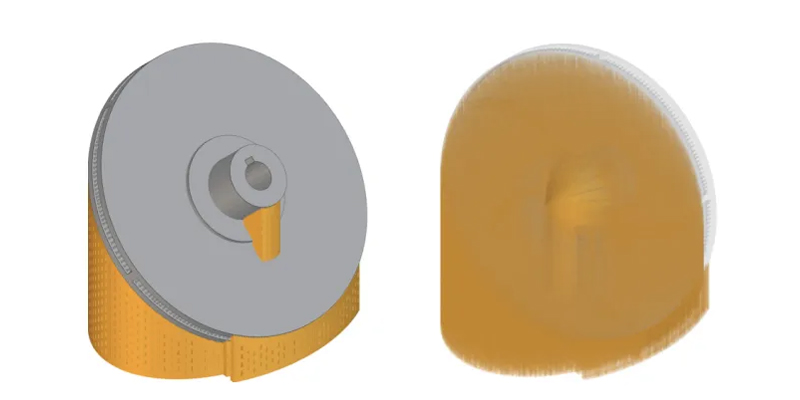

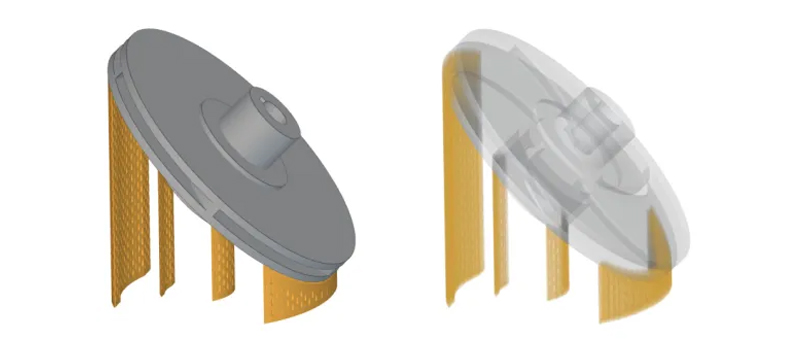

Пользователи выбирают VoxelDance Engineering в качестве инструмента для оптимизации процесса печати с целью уменьшения объема поддерживающих структур. Как показано на рис. 1, модель была наклонена под углом 45° с помощью поддержек. Однако добавление поддержек, полностью заполняющих нижнюю поверхность детали, приведет к существенному расходу материала и потребует большей постобработки. Поэтому, чтобы сбалансировать стоимость и производительность, объем поддержек можно минимизировать без ущерба для качества 3D‑печати.

Решение I: создание поддержек по аналогии с SLA‑печатью

В поисках лучшего решения инженеры сгенерировали поддерживающие конструкции, основываясь на опыте работы с лазерной стереолитографией (SLA).

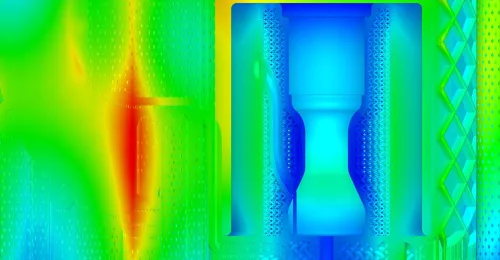

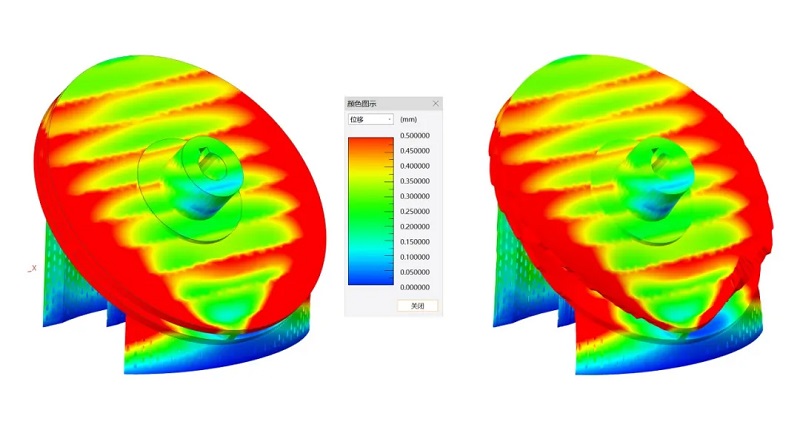

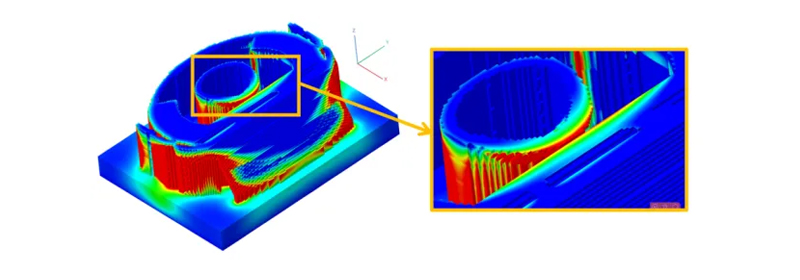

По аналогии с подготовкой модели к печати по SLA‑технологии была разработана минимальная поддержка (рис. 2), а затем проведено моделирование процесса с помощью VoxelDance Engineering. После получения результата специалисты установили максимально допустимое смещение детали на 0,5 мм, с масштабированием деформации с коэффициентом 3. Участки детали за пределами значения 0,5 мм выделены красным цветом (рис. 3).

Очевидно, что смещение в большинстве участков на краях детали превышает допуск из‑за тепловой и собственной деформации. Аддитивный процесс включает в себя многократное лазерное плавление и последующее охлаждение, в результате чего материал подвергается многократному тепловому расширению и сжатию. Неоднородность и кумулятивное воздействие термоциклирования, а также суммарный эффект тепловых и остаточных напряжений в конечном итоге приводят к значительным деформациям.

На появление деформаций также оказывают влияние параметры 3D‑принтера и материала, такие как мощность лазера, скорость сканирования, коэффициент теплового расширения, теплопроводность и модуль упругости. Таким образом, для контроля деформаций на основе результатов моделирования требуются дополнительные поддержки.

Рекомендуем статью 3D‑печать металлами: краткие ответы на большие вопросы

Решение II: добавление необходимых поддержек для контроля деформации детали

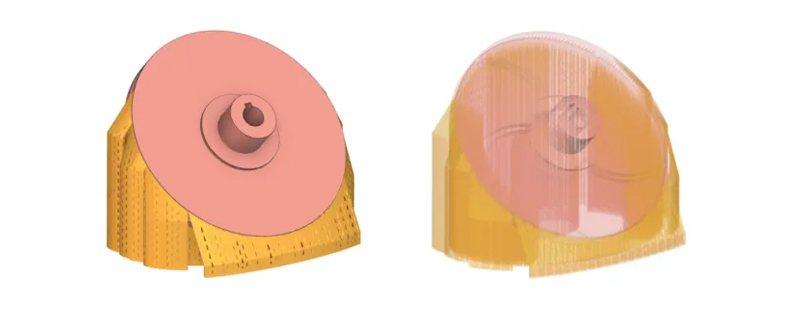

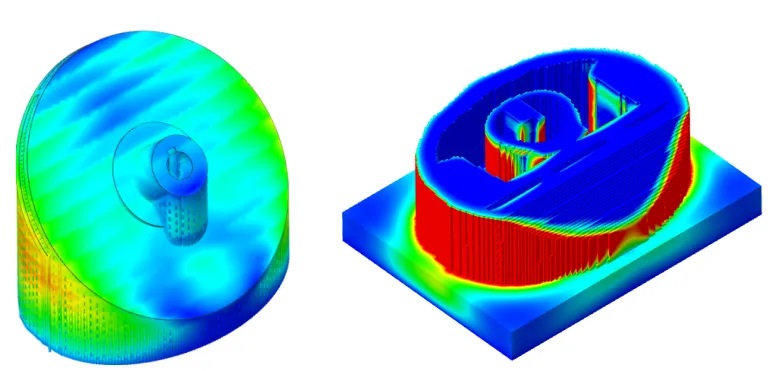

Учитывая результаты решения I, инженеры разработали еще одну версию поддерживающей конструкции (рис. 4). Необходимые поддержки были добавлены в местах, где в решении I возникли большие деформации. Была проведена вторая итерация моделирования, и для получения нового результата максимальное допустимое смещение было по‑прежнему установлено на 0,5 мм (рис. 5).

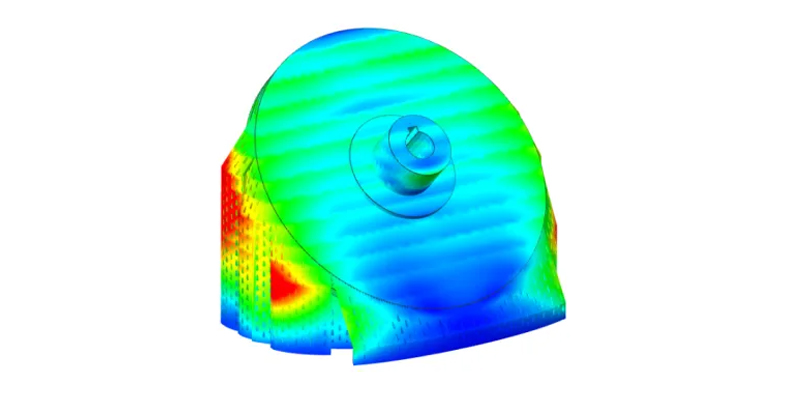

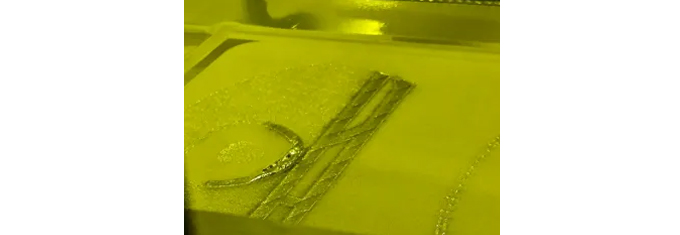

Результаты моделирования показали, что деформация детали контролируется в пределах допуска. Большая деформация возникает только в поддержках, что не влияет на саму деталь. Однако было обнаружено обширное коробление по оси Z, превышающее толщину одного слоя (рис. 6). Поскольку толщина каждого слоя составляет 50 микрон, любое смещение, превышающее это значение, может привести к столкновению лезвия рекоутера с печатаемой деталью, что в конечном счете грозит сбоем всего процесса печати.

В реальных условиях деформация точно совпадает с прогнозом моделирования (рис. 7).

Решение III: окончательный вариант поддержек

Чтобы избежать поломки лезвия рекоутера во время печати, добавлены поддержки в точках A и B (рис. 8). Результат моделирования показывает, что деформации по оси Z находятся в пределах допустимых отклонений. Кроме того, анализ лицевой поверхности крыльчатки не выявил короблений в областях, где расположены поддержки (рис. 9).

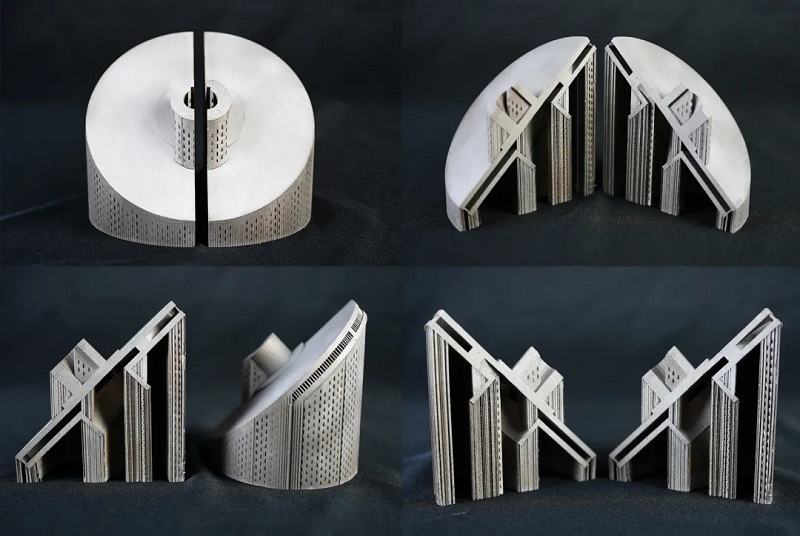

Окончательное оптимизированное решение, реализованное в VoxelDance Engineering, позволило напечатать модель без ошибок (рис. 10). Напечатанная деталь не имеет трещин в местах деформации, что еще раз подтверждает точность программного обеспечения.

Заключение

В описанном выше проекте программа VoxelDance Engineering использовалась для оптимизации поддержек. VDE обеспечивает моделирование и прогнозирование дефектов SLM‑печати в рамках всего производственного процесса, что позволяет улучшать и корректировать конструкцию поддержек и всегда добиваться надежного решения для успешной печати.

По сравнению с полными поддерживающими структурами, решение III приводит к сокращению объема поддержек максимум на 60%, что значительно снижает расход материалов. При том, что реальный процесс аддитивного производства детали занял бы более 50 часов, на моделирование ушло всего 3 часа.

Подведем итоги. В целом VDE обеспечивает следующие преимущества:

-

снижение расхода материалов;

-

сокращение затрат на разработку и производство;

-

успешный результат после первой сессии печати.

Материал предоставлен компанией VoxelDance

Узнайте о всех возможностях ПО VoxelDance Additive в бесплатной брошюре

Статья опубликована 12.12.2024 , обновлена 28.03.2025