Задача | Настройка системы фотограмметрии и съемка | Импорт данных маркеров и 3D‑сканирование горного оборудования | Объединение сканов в ПО | Заключение

Предыстория

Тяжелая промышленность и добыча полезных ископаемых обычно подразумевают сложные условия и использование крупногабаритного оборудования. Контроль качества в этой сфере играет жизненно важную роль, гарантируя стабильность и долговечность механизмов в суровых условиях работы. Учитывая размеры и сложность оборудования, обычно именно измерительный инструмент должен подходить к детали, а не наоборот.

Инженерам требуется измерить все размеры оборудования, а также возможные отклонения между различными сборочными узлами. Это означает, что данные измерений должны быть не только точными для проведения контроля размеров узлов, но и максимально полными, чтобы проверять соответствие различных узлов оригинальному проекту и обеспечивать их оптимальную работу.

Именно такую задачу поставил перед компанией ZG Technology производитель листовой стали и горнодобывающего оборудования. Чтобы выполнять контроль качества горных механизмов заранее, требуются цифровые 3D‑данные и отчеты о комплексной проверке оборудования перед поставкой. Таким образом клиент может сравнить 3D‑данные с оригинальной моделью и архивными данными для проверки качества.

Подобный запрос поступил впервые – раньше производитель проводил измерения с помощью традиционных инструментов, таких как рулетки и калибры, что занимало несколько дней ручного труда. В условиях сжатых сроков получение трехмерных данных и составление комплексных метрологических отчетов представляются невыполнимой задачей.

Задача

Техник-чертежник г‑н Ху и его команда измеряли и контролировали в основном тяжелые стальные листы, и для этого вполне годились традиционные измерительные приборы типа рулеток, штангенциркулей, манометров и т.д. При этом горнодобывающее оборудование – новый для компании продукт, и работа с ним вызвала затруднения. Для измерения крупногабаритных деталей, имеющих сложные формы и кривые, классические инструменты не подходят. Трудозатраты и неточности при измерении и черчении вручную приводят к высокому риску ошибок.

Кроме того, для проведения измерений пришлось бы остановить всю линию. А поскольку горное оборудование состоит из двух узлов, один из которых имеет размеры 8 х 6 х 5 метров, а другой – 5 х 3 х 2,5 метра, г‑н Ху не смог бы справиться с работой в одиночку. Он быстро понял, что существует лучший, более быстрый и точный способ измерения и контроля горного оборудования.

Производитель обратился в компанию ZG Technology, чтобы найти лучшее решение для контроля качества на месте. Будучи лидером в области систем 3D‑измерений, ZG помогла найти оптимальный вариант. Используя интеллектуальный ручной лазерный 3D‑сканер RigelScan Plus (внесен в Госреестр СИ РФ – прим. ред.) и систему фотограмметрии PhotoShot Lite от ZG, заказчик может успешно получить 3D‑данные горного оборудования и в течение нескольких часов обработать их в стороннем программном обеспечении для контроля геометрии. При традиционном подходе на это ушло бы несколько дней.

Хотите опробовать инновационные 3D‑решения в работе? Оставьте заявку на демонстрацию оборудования и/или тестовую услугу:

Закажите бесплатное тестовое 3D-сканирование

Решение

1. Настройка системы фотограмметрии PhotoShot Lite и захват данных позиционных маркеров

-

Размещение кодированных маркеров, маркеров-наклеек и масштабных линеек на сборных узлах горного оборудования.

-

Съемка объекта с помощью фотограмметрии PhotoShot Lite.

-

Постобработка данных в программе сканера ZG Scanning Software и сохранение данных.

Решение для 3D‑сканирования и фотограмметрии помогло клиенту сократить время проверки с нескольких дней до нескольких часов

Благодаря масштабным линейкам и кодированным маркерам система фотограмметрии PhotoShot Lite позволяет получить данные о положении позиционных маркеров в пространстве. Когда данные меток импортируются в программное обеспечение сканера ZG, это помогает обеспечить целостность данных сканирования для быстрого создания исключительно точных и повторяемых 3D-моделей крупногабаритных объектов. При использовании фотограмметрии вместе с интеллектуальным ручным лазерным 3D‑сканером RigelScan Plus точность сканирования достигает 0,02+0,020 мм/м.

Эксперты iQB Technologies рекомендуют статью: Краткий тур по 3D-измерениям вместе с ZG Technology

2. Импорт данных маркеров и 3D‑сканирование горного оборудования

-

Анализ процедуры сканирования узлов горного оборудования с разных углов.

-

Сканирование узлов горного оборудования.

-

Сохранение данных в файл проекта для дальнейшей обработки.

Ручной лазерный 3D‑сканер RigelScan Plus может захватывать мелкие детали с точностью до 0,02 мм. В устройстве применяется технология сканирования синим лазером для легкого захвата темных, блестящих и светоотражающих поверхностей. При этом RigelScan Plus может быть оснащен беспроводным модулем ZG Free Box II для более легкого и гибкого сканирования больших деталей.

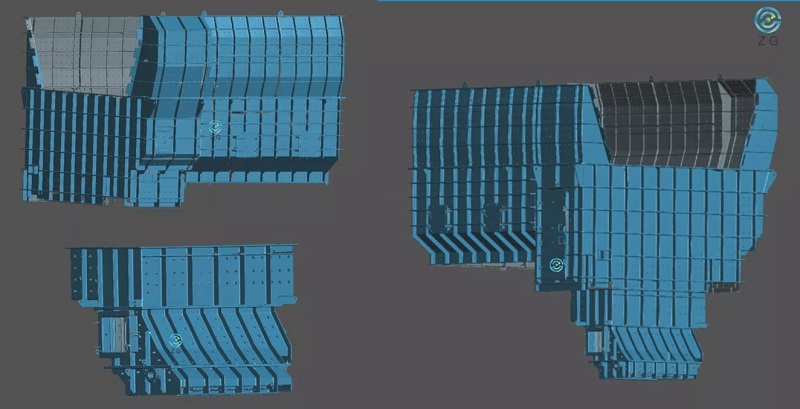

3. Объединение данных 3D‑сканирования в ПО для контроля геометрии

-

Обработка полученных данных в программе сканера ZG Scanning Software.

-

Редактирование данных и удаление лишнего.

-

Экспорт данных в формате .stl для последующей обработки.

-

Объединение данных 3D‑сканирования в стороннем программном обеспечении для контроля геометрии.

Заключение

Решение для 3D‑сканирования и фотограмметрии помогло клиенту сократить время проверки с нескольких дней до нескольких часов, не только сэкономив значительное время и деньги, но и удовлетворив требования заказчика по контролю сборки, предоставлению исчерпывающих отчетов и снижению риска возникновения проблем со сборкой после поставки.

Более того, помимо обеспечения контроля качества и бесперебойной поставки продукции, данные 3D‑сканирования могут быть сохранены в цифровом архиве. Если оборудование нуждается в дальнейшем обслуживании или ремонте, данные сканирования могут быть использованы в качестве архивной справки, что значительно повышает точность и эффективность оборудования на протяжении всего жизненного цикла.

Когда необходимо измерить крупногабаритные объекты и создать 3D‑модель для проектирования, реверс-инжиниринга или контроля качества, ручной лазерный 3D‑сканер совместно с системой фотограмметрии поможет выполнить работу быстро и с высокой точностью. Благодаря своей исключительной портативности устройства ZG могут применяться прямо на производстве и в любом месте, где нужно провести измерения, на самых неустойчивых поверхностях.

Также читайте: 4 задачи реверс-инжиниринга, которые быстро решит 3D‑сканер

Поскольку инженерам необходимо проверять правильность сборочных характеристик и размеров, полученные данные должны быть точными и содержать всю информацию, необходимую для производства функциональной детали, которая идеально впишется в сборку.

По сравнению с традиционными методами измерений, портативные сканеры и фотограмметрия ZG способны предоставить полные и точные 3D‑данные, размеры быстро измеряются, а виртуальная сборка легко доступна инженерам. Это делает портативный лазерный 3D‑сканер и систему фотограмметрии лучшим решением для трехмерных измерений крупного горного оборудования и объектов больших размеров, превращая невыполнимую в прошлом задачу в реальность.

Материал предоставлен компанией ZG Technology

Статья опубликована 06.04.2023 , обновлена 18.01.2024