Как выглядит процесс обратного проектирования | В каких областях применяется реверс-инжиниринг | Как 3D‑сканеры могут ускорить обратное проектирование | Каковы ожидания?

Реверс-инжиниринг (также известный как обратное проектирование или обратный инжиниринг) – привычный термин для многих специалистов, чья работа связана с 3D‑технологиями. Это метод создания виртуальной 3D‑модели на основе физической детали для использования в программах автоматизированного проектирования, конструирования и производства (CAD/CAM/CAE) либо в другом программном обеспечении для проектировщиков.

Процесс включает в себя измерение объекта вручную или с помощью передовых технологий трехмерных измерений, таких как 3D‑сканирование, для его перевода в твердотельную 3D‑модель.

Обратное проектирование имеет ценность для решения различных задач, например, анализа функциональности продукта и его компонентов, оценки затрат и выявления потенциальных нарушений патентов. Оно также может использоваться для восстановления или создания документации, которая была утеряна или в принципе не существует, – обычно это касается изделий, разработанных до того, как программное обеспечение САПР получило широкое распространение.

Физические характеристики поверхности объекта можно измерить с использованием инструментов 3D‑сканирования – ручных 3D‑сканеров, координатно-измерительных машин (КИМ) и портативных шарнирных манипуляторов (роботизированных рук). Данные измерений, как правило, представлены облаком точек и не содержат информации о топологии, поэтому они чаще всего сохраняются в виде полигональной сетки (STL‑файла), а затем трансформируются в более удобный для использования формат CAD‑модели.

Хотите оптимизировать реверс-инжиниринг или контроль качества в своей организации? Подберем 3D‑сканер и ПО или выполним проект по вашему заказу:

Закажите консультацию 3D-экспертов

Как выглядит процесс обратного проектирования

Зачем производителю проводить обратное проектирование? Воспроизвести компонент, чтобы проанализировать, почему деталь не работает, изменить или улучшить существующую оснастку или выяснить причину проблем со сборкой? Прежде чем запустить проект реверс-инжиниринга, предприятию необходимо четко определить свои потребности.

Перед началом процесса обратного инжиниринга производитель должен решить, какую технологию 3D-измерений следует использовать в первую очередь. Возьмем для примера портативный лазерный 3D‑сканер AtlaScan компании ZG Technology.

Сначала специалист проводит подготовку сканируемой детали – наклеивает позиционные метки (маркеры) на ее поверхность. Затем выполняется собственно 3D‑сканирование, то есть оцифровка объекта, который необходимо воссоздать, фиксируя все размеры и детали.

Смотрите серию видеообзоров лазерных 3D-сканеров ZG Technology

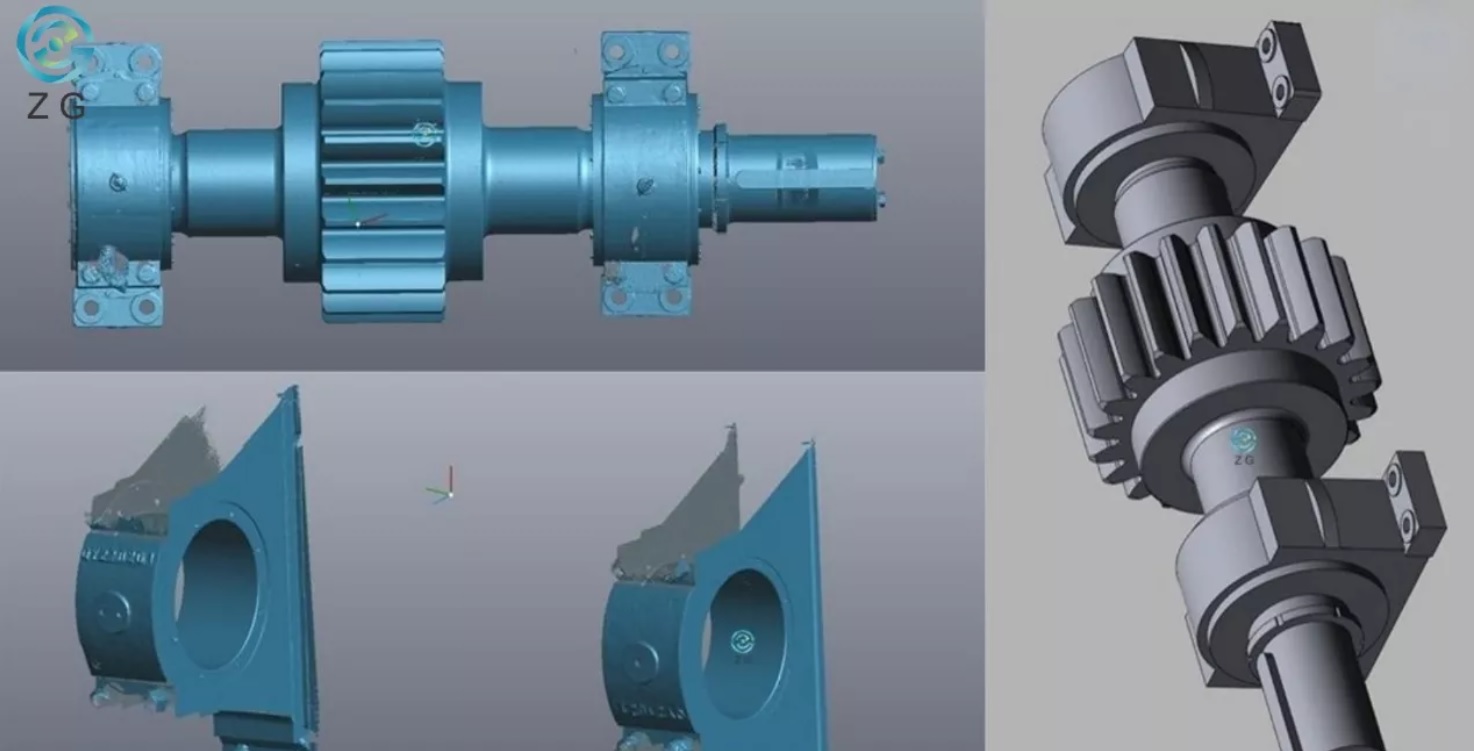

Когда процесс сканирования завершен, полученные данные обрабатываются в универсальном формате сетки или облака точек в программном обеспечении сканера ZG. Таким образом мы можем очистить, исправить и улучшить сканы. Данные сканирования в виде сетки или облака точек импортируются в программное обеспечение САПР, такое как Design X, SolidWorks, Siemens NX или PointShape Design, после чего промышленный дизайнер или специалист по обратному проектированию создает 3D-модель и вносит необходимые изменения.

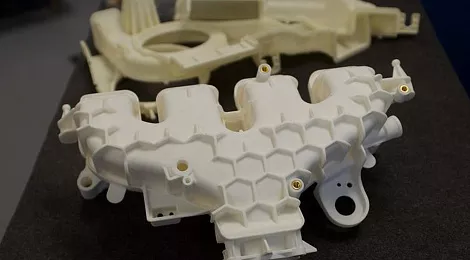

Для быстрого создания прототипа на основе 3D‑модели производитель может использовать 3D‑принтер. Далее эксперт оценивает, соответствует ли 3D‑модель требованиям. Если нет, то она дорабатывается до удовлетворительного результата – изменять ее можно сколько угодно раз. После создания идеальной 3D‑модели компания имеет возможность производить детали как единично, так и серийно.

В каких областях применяется реверс-инжиниринг

Обратное проектирование широко используется в различных отраслях, таких как автомобилестроение, аэрокосмическая промышленность, инструментальное производство, сохранение культурного наследия и произведений искусства, и т.д. Применение реверс-инжиниринга может помочь компаниям оптимизировать производство, получить конкурентное преимущество и сократить расходы.

Рассмотрим некоторые из наиболее распространенных задач, решаемых с помощью 3D‑измерений и обратного инжиниринга.

Читайте в блоге Обратное проектирование в машиностроении: 4 условия успешного внедрения

1. Замена устаревших деталей

Восстановление деталей, снятых с производства, – один из типичных видов применения реверс-инжиниринга – предполагает изучение и воспроизведение отдельных частей машин и механизмов для поддержания их в рабочем состоянии.

К примеру, на заводе есть оборудование, которое обеспечивает работу всей конвейерной системы в течение каждой рабочей смены. Время от времени одна из деталей машины изнашивается и требует замены. При этом некоторые детали могут больше не производиться, если машина старая.

Вместо того чтобы вкладывать огромные средства в новый конвейер, предпочтительным вариантом для производства будет сохранить прежнее оборудование и заменять неисправные детали. При обратном проектировании можно использовать 3D-сканер ZG для цифрового копирования конструкции дефектной детали. После этого можно создать новую копию детали и установить ее в машину.

Эксперты iQB Technologies рекомендуют статью 17 передовых программ для обработки данных 3D‑сканирования

2. Анализ отказов

Методы реверс-инжиниринга могут сыграть важную роль в анализе повреждений и отказов. Чтобы выяснить причину отказа машины, может потребоваться ее разборка или изучение конструкторской документации. Получив эту информацию, вы сможете узнать, как исправить или улучшить изделие, и оно снова будет функционировать должным образом.

Изучение продукта с помощью обратного проектирования помогает выявить детали, поврежденные из-за ошибок в конструкции. Анализ цифровой конструкторской документации, созданной посредством реверс-инжиниринга, также может обнаружить недостатки и помочь вам определить, как спланировать ремонт того или иного оборудования.

3. Усовершенствование комплектующих

Неудивительно, что обратный инжиниринг можно использовать и для улучшения деталей. После проведения анализа отказов может потребоваться изменение какого-либо компонента. Если на рынке нет замены или альтернативной детали, можно прибегнуть к обратному проектированию для создания копии оригинальной конструкции. После этого конструкцию можно изменить для улучшения ее рабочих характеристик и надежности.

Если оборудованию требуются более прочные соединения или усиление сварных швов, проблемные детали будут исследованы на предмет контроля геометрии и перепроектированы с увеличением толщины или с применением более прочных металлов. Вы сами определите, какие размеры нужно сохранить, а какие аспекты изменить путем обратного проектирования. Если вы хотите объединить две или более деталей в единый и более функциональный компонент, реверс-инжиниринг поможет выявить эту возможность.

4. Диагностика и решение проблем

Обратное проектирование играет не менее важную роль в диагностике и решении проблем в различных промышленных процессах. В заводских условиях последовательность операций иногда замедляется из-за неисправности или неэффективной работы, и будет трудно найти источник проблемы, когда производственная система состоит из множества машин и компонентов. С помощью реверс-инжиниринга можно получить глубокое понимание того, как все работает как единое целое, и использовать эти знания для выявления проблем.

Смотрите видео Знакомство с ПО для реверс-инжиниринга PointShape Design: мастер-класс эксперта

Как 3D‑сканеры могут ускорить обратное проектирование

Благодаря повышенной точности и эффективности, в отличие от ручных методов и других технологий трехмерных измерений, портативные 3D-сканеры значительно ускоряют процесс реверс-инжиниринга. Рассмотрим основные преимущества сканеров ZG.

1. Исключительная портативность и простота в использовании:

-

перед сканированием необходима небольшая подготовка;

-

сканер можно использовать прямо на производстве;

-

доступность для операторов с любым уровнем квалификации.

2. Высокая скорость:

-

миллионы измерений в секунду;

-

формирование сетки из скана за несколько секунд.

3. Высокая точность:

-

независимо от сложности геометрии объекта;

-

независимо от сложности поверхности объекта;

-

точность может достигать 0,01 мм.

Благодаря этим характеристикам 3D‑сканеры ZG позволят значительно ускорить процесс реверс-инжиниринга.

Каковы ожидания?

Нет никаких сомнений, что у реверс-инжиниринга большое и многообещающее будущее. Эффективность и сложность рабочих процессов обратного проектирования повысятся, поскольку дальнейшие технологические инновации коснутся и измерительного 3D‑оборудования, и специализированного программного обеспечения. Компания ZG Technology – не исключение: ее продукты будут совершенствоваться и становиться все более надежными для клиентов.

Примечание: 3D‑сканеры ZG AtlaScan, RigelScan и ZGScan 717 внесены в Гостреестр средств измерений РФ

Материал предоставлен компанией ZG Technology

Статья опубликована 24.11.2022 , обновлена 07.07.2025