3D-сканеры и ПО: процесс и методы работы | Бесконтактные измерения | Аддитивное производство | Проверка и моделирование

Метрологические сканеры помогают производителям решать самые разные задачи, а совершенствующиеся программные продукты дают возможность инженерам эффективнее обрабатывать данные сканирования.

По словам Дэна Брауна из компании Creaform, потребность в реверс-инжиниринге возникает у производственных компаний в самых различных ситуациях. Например, старые детали, которые работают и по сей день, могли быть спроектированы еще до появления САПР. Иногда детали дорабатываются в процессе использования, после чего необходимо вносить изменения в CAD-модели. Во многих случаях CAD-модели существуют, но недоступны по различным причинам, связанным с конкуренцией и коммерческой тайной. Важным направлением использования реверс-инжиниринга также являются сравнительные тесты и конкурентный анализ. Еще одна задача, решаемая 3D-сканированием и моделированием, – контроль качества.

Старые, проверенные детали иногда требуется скопировать. В частности, обратное проектирование часто используется в авиакосмической отрасли, обычно для модификации существующих самолетов для новых задач. Распространенная ситуация – переоборудование самолета для аэрофотосъемки. В этом случае инженерам необходимо отсканировать фюзеляж и создать CAD-модель, чтобы внести изменения в конструкцию для установки камеры. Еще один пример использования реверс-инжиниринга – создание моделей кабин самолетов для виртуальных сеансов обучения в условиях, приближенных к реальным.

«Обратное проектирование в особенности эффективно при создании литейной оснастки, поскольку формы после изготовления часто модифицируют вручную, – говорит Дэн. – В какой-то момент производитель понимает, что исходная CAD-модель устарела, и с помощью реверс-инжиниринга корректирует ее в соответствии с изменениями».

Обратное проектирование применяется даже в высокотехнологичном производстве реактивных двигателей: однажды компания Creaform отсканировала целиком двигатель для производителя, у которого были только двухмерные чертежи и которому нужна была 3D-модель, «чтобы идти в ногу со временем».

3D-сканеры и ПО: процесс и методы работы

«Мы поняли, что 3D-сканеры идеальны для реверс-инжиниринга», – говорит Браун, попутно отмечая высокую портативность и удобство ручного сканера Creaform HandySCAN. Другой продукт компании – MetraSCAN – больше, но и получаемые им результаты точнее. При этом он замечает, что даже при наличии самого быстрого 3D-сканера в реверс-инжиниринге очень важна роль человека. «Клиенты часто думают, что все просто – отсканировал поверхность, нажал кнопку, создал модель, – говорит Браун. – Но на самом деле все гораздо сложнее».

Именно для того, чтобы ликвидировать разрыв между 3D-сканированием и САПР, компания предлагает ПО собственной разработки VXmodel.

Первым шагом после сбора данных в виде облака точек становится создание закрытой полигональной сетки и выравнивание ее по общей опорной плоскости. «Конечно, данные облака точек никогда не бывают идеальными. Первая сетка может, например, отображать отверстия», – объясняет Дэн.

Эксперты iQB Technologies рекомендуют статью: С чего начинается 3D-сканер: интервью с топ-менеджером Creaform Дэниелом Брауном

Следующий шаг в обратном проектировании – отнюдь не воспроизведение чистого файла сетки, а уточнение проектных требований. При этом полученная сетка используется в качестве опорных данных. «Например, если вы получили при сканировании угол конусности 1,9°, то вполне возможно, что в проекте он составлял 2°», – говорит Дэн. Полученная при сканировании длина 1,98 м вполне может оказаться 2 метрами. Именно поэтому анализировать сетку при создании CAD-модели должен человек – он способен адекватно интерпретировать результаты.

Также Дэн Браун подчеркнул, что программа VXmodel не создает CAD-модель. Она передает данные геометрических объектов напрямую в используемое заказчиком программное обеспечение, которое, в свою очередь, создает на основе этих данных CAD-модель в собственном формате.

Бесконтактные измерения

«Выбор метрологического устройства в основном зависит от того, какая деталь подвергается обратному проектированию, – говорит Стив ДеРимер из компании Capture 3D, эксклюзивного дистрибьютора GOM GmbH в Северной Америке. – Детали с небольшим количеством отверстий, несложной призматической формой и примитивными элементами – цилиндрами, плоскостями, кругами – можно измерять с помощью КИМ».

Однако для изделий с множеством закруглений и сложными формами (как, например, в авиакосмической отрасли) нужны метрологические устройства, способные «собрать данные c каждого элемента детали, иначе реверс-инжиниринг сильно осложняется, – отмечает ДеРимер. – Именно это стало одним из главных преимуществ оптических систем – таких, как ATOS Triple Scan. Они способны предоставить заказчику то, что мы называем «полномасштабным определением детали». Оптические системы собирают все возможные данные».

Также он объясняет, что полученные данные «высоко организованы» и представляют собой относительно однородную, сглаженную область. «Высокое качество данных повышает результативность реверс-инжиниринга», – заключает Стив ДеРимер.

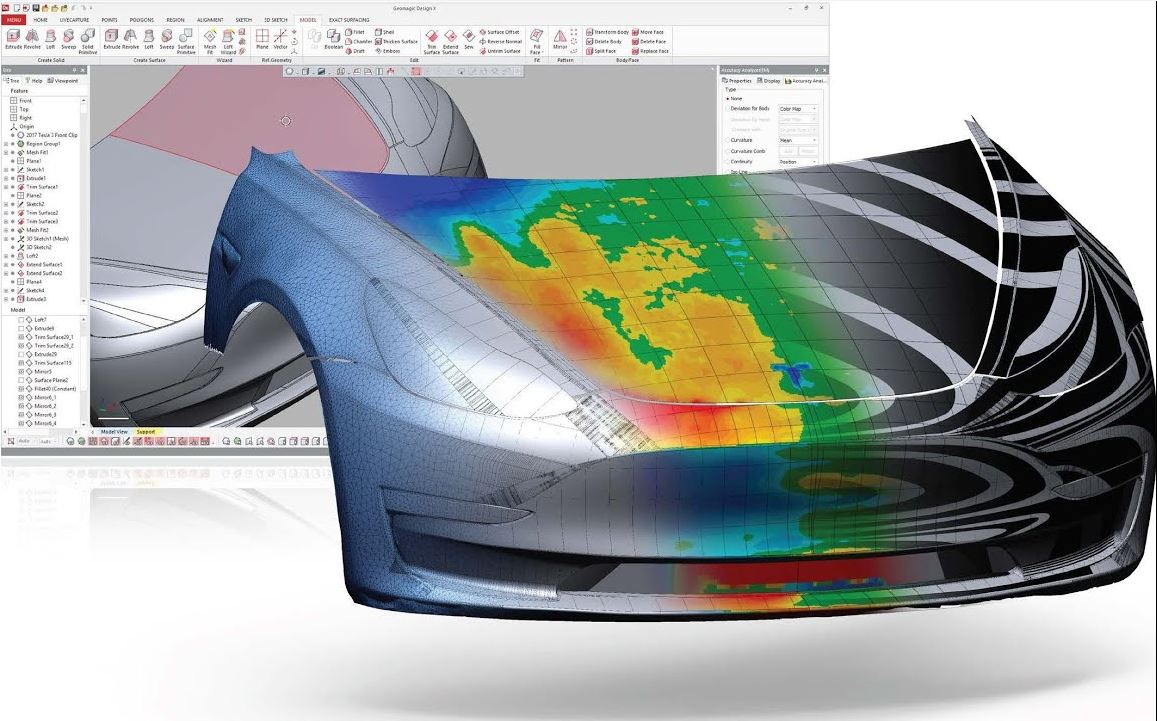

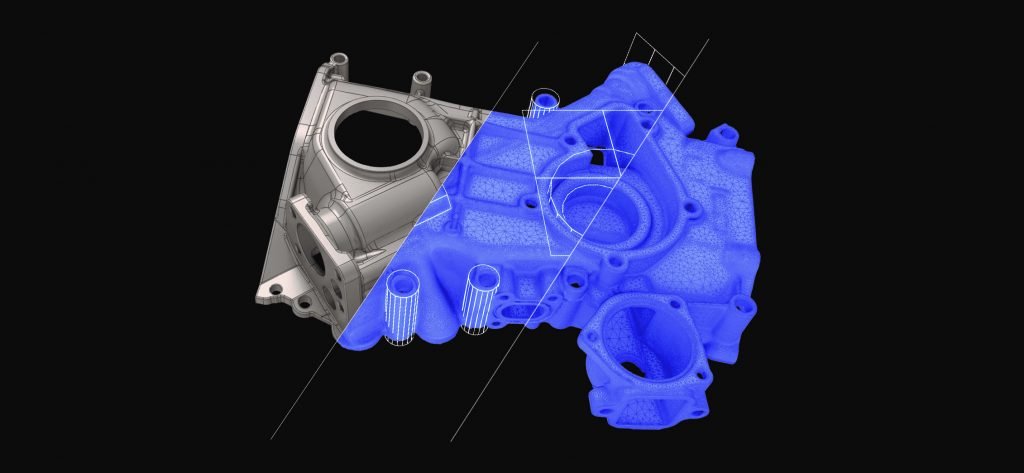

Компания Capture 3D предоставляет ПО для преобразования данных облака точек в полигональную сетку, но для следующего шага – создания CAD-модели – компания использует программы сторонних производителей. Две самых популярных в отрасли программы, по мнению Стива, – это PolyWorks от InnovMetric и Geomagic Design X от 3D Systems.

ДеРимер пристально наблюдает за развитием программ, которые используются для создания CAD-моделей. «Крупные разработчики САПР постоянно выпускают дополнения к своим основным продуктам, которые упрощают обратное проектирование. Они работают с полигональными сетками, и их функции давно стали гораздо шире, чем просто поворот модели по трем осям. Теперь в полигональных сетках можно создавать сечения и кривые, перекрывать поверхности и запускать построение CAD-модели вручную», – объясняет Стив. Функции таких дополнений еще больше расширяются благодаря алгоритмам распознавания, которые определяют критические элементы на полигональной сетке.

Эксперты iQB Technologies рекомендуют статью: Быстрый и простой реверс-инжиниринг: профессионалы выбирают Geomagic Design X

Аддитивное производство

Еще одна отрасль, в которой реверс-инжиниринг играет очень важную роль, – это аддитивное производство.

«3D-печать применяется для множества операций – от изготовления специального крепежа и оснастки до прототипирования и единичного производства, — отмечает президент компании Alicona Стефан Шерер. И одним из перспективных направлений использования этих технологий является воссоздание изделий. К примеру, инженер сканирует важную, но вышедшую из строя деталь, выполняет обратное проектирование и затем изготавливает ее с помощью аддитивных технологий».

В этом контексте особенно ценна популярность формата STL – при его использовании не нужно воссоздавать CAD-файл, поскольку STL специально создан для 3D-печати. Это устраняет множество проблем, связанных с созданием CAD-файла из полигональной сетки (хотя очистка сетки от отверстий и отражений все-таки потребуется для того, чтобы создать качественную программу печати для аддитивной установки).

«Создание CAD-модели, помимо очистки сетки, требует еще и специальных знаний со стороны оператора. Это связано с тем, что CAD-модели основаны на описании примитивов (конусов, сфер, цилиндров и т.п.), а не полигональных сеток», – объясняет Стефан.

Измерительное оборудование Alicona использует изменение фокуса для получения данных твердотельных объектов в высоком разрешении. Несмотря на то, что технология сходна с известной однофокусной, она отличается от последней использованием только отраженного света, т.е. полностью пассивна.

Проверка и моделирование

«Говоря об обратном проектировании, мы можем иметь в виду по крайней мере две разных концепции», – говорит Майкл Литвин из Renishaw.

Первая – это анализ элементов детали, воссоздание чертежа или CAD-модели и последующее производство детали на основе извлеченной информации. Вторая – проверка соответствия детали спецификациям производителя с использованием программного обеспечения для инженерного анализа, например, на основе метода конечных элементов или динамического моделирования потока.

«В этом случае у вас уже есть и CAD-модель, и произведенная деталь. Но при этом вам требуется понять, как она произведена и как это влияет на ее качество, и для этого вы сравниваете данные инструментов инженерного анализа с теоретическими значениями из CAD», – добавляет Майкл.

Именно для этих целей компания разработала Sirfit Blade – дополнительный модуль к пакетам преобразования облаков точек APEXBlade и MODUS. APEXBlade позволяет планировать и создавать совместимые с DMIS программы производства деталей, используя пятиосевую развертку геометрии лопаток с помощью щупа REVO, который можно установить на большинство существующих КИМ.

«Возможность анализировать реальную лопатку очень важна, поскольку это позволяет высчитать рабочие характеристики и эффективность двигателя еще до его сборки и проведения испытаний, – говорит Литвин. То же самое можно сделать, используя исходную CAD-модель, но такой анализ основывается на теоретической, идеальной детали, а все мы знаем, что реальная деталь очень часто отличается от теоретической». Он добавляет, что для такого анализа требуется сбор полных данных поверхности лопатки, что с успехом обеспечивается программой, создающей совместимую с IGES CAD-модель.

Автор: Брюс Мори. Оригинал статьи на сайте advancedmanufacturing.org. Материал приводится в сокращении.

Статья опубликована 25.07.2019 , обновлена 03.03.2022