Подведя итоги крупнейшей отраслевой выставки «Металлообработка‑2023», мы решили более подробно проанализировать проблемы внедрения и тренды аддитивного производства в России. На вопросы блога отвечает директор по стратегическому планированию компании iQB Technologies Андрей Трофимов.

В интервью были затронуты следующие темы:

– Андрей Николаевич, Ваши главные впечатления о выставке?

– Первое впечатление: «Металлообработка‑2023» оказалась более живой, чем две предыдущих. Полагаю, это связано с тем, что бизнес постепенно оживает после пандемии. Одновременно перед многими российскими предприятиями встали реальные задачи, связанные либо с выпуском продукции, которую они раньше не производили, либо с выходом на качественно новый уровень производства изделий со сложной геометрией, выпуску которых ранее препятствовали технологические ограничения.

– «Металлообработка» – прежде всего выставка традиционных технологий. Какие тенденции здесь Вы бы отметили?

– Участников формально стало больше за счет расширения числа китайских компаний. При этом я не увидел ни одной производственной линии, которую бы показывали экспоненты. Было много станков, очень похожих друг на друга, но отсутствовали готовые решения. Вместо них есть составляющие, из которых надо собрать пазл. Это требует либо собственной экспертизы, либо привлечения инжиниринговой компании для создания из представленного на выставке оборудования таких вот технологических линий. С этой точки зрения для конечного заказчика пространство вариантов несколько сузилось.

Раза в полтора увеличилось количество производителей режущего инструмента. Сложно без специальных знаний разобраться в его качестве и пригодности для решения конкретных задач. Но это, видимо, позитивный фактор, потому что для технологов и руководителей производства, отвечающих за приведение своей материально-технической базы в соответствие с задачами, выбор вариантов стал несколько шире.

Наконец, посетители достаточно равномерно распределились по стендам. Это означает, что на выставке присутствовали представители конечных заказчиков с достаточно разными интересами. Кого-то интересовали технологии классические, кого-то – более продвинутые.

Российские производители 3D-оборудования предлагают заметно более зрелые решения, чем несколько лет назад

– Есть ли заметные достижения в отечественной 3D‑индустрии?

– Развитие российского сегмента оборудования для аддитивного производства имеет положительную динамику. Если сравнивать с предыдущей большой выставкой (2019 год), за прошедшее время компании не теряли времени даром.

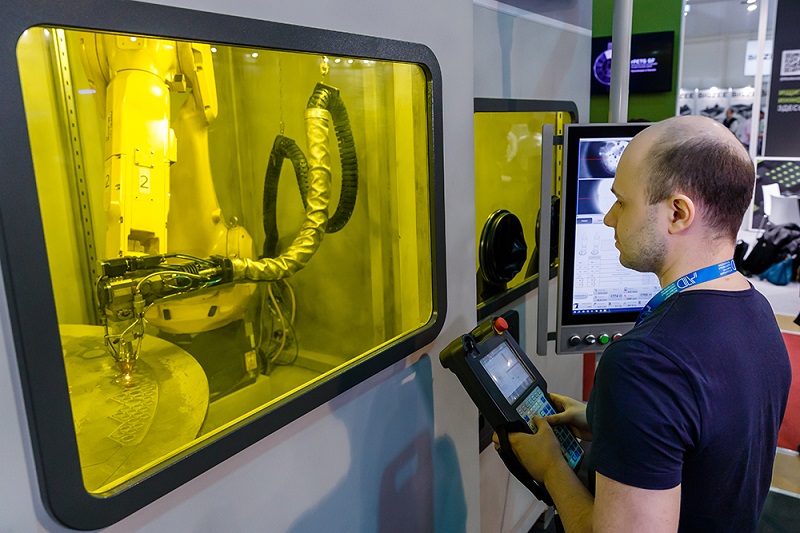

Пока понятно, что они не доросли до уровня Европы или Китая, который за Европой пытается угнаться. Но это заметно более зрелые решения, чем несколько лет назад, как в области SLM-технологии, так и более развитой в России технологии DMLS. Есть разработка, которая выглядит интересно уже сейчас: Институт лазерных и сварочных технологий из Санкт-Петербурга совместно с компанией «Русатом – Аддитивные технологии» представил на выставке действующую крупноформатную установку с двумя роботами «ИЛИСТ‑2XL» на базе метода гетерофазной лазерной порошковой металлургии. Это действительно очень хороший, качественный шаг.

Также на выставке появилось несколько решений на основе EBAM‑технологии (наварка металла из прутка с последующим послойным выращиванием объекта под достаточно грубую постобработку). Открыт вопрос, что происходит с точки зрения физики процессов, что происходит с внутренними напряжениями в металле, потому что мы имеем деталь, которая выглядит фактически как один сплошной сварной шов. Но поскольку в мире такие станки поставляются в объеме примерно полутора сотен в год, не исключаю, что есть класс задач, для которых это решение оказывается выгодным, прежде всего, экономически. И появление российских компаний, предлагающих EBAM‑установки, – тоже заметный шаг вперед.

Читайте в блоге: Российский производитель SLM‑машин развеивает мифы о технологии

– Как Вы оцениваете уровень овладения 3D‑технологиями в российской промышленности?

– Большинство компаний повторяет путь новаторов, которые проходили знакомство с этой тематикой раньше. Начавшие осваивать аддитивное производство несколько лет назад выросли с точки зрения понимания предметной области, технологий и сфер применения. А сейчас родилось следующее поколение компаний, которые хотят это попробовать, но они точно так же находятся, как и некогда лидеры, на достаточно низких позициях. Они не знакомы с технологией, со спецификой, даже с тем набором действий, необходимых для приобщения к аддитивным процессам.

Поэтому нам предстоит продолжать решать задачу, которой мы занимаемся на протяжении многих лет, – я бы назвал ее технологической евангелизацией. Из‑за того, что на входе в процесс принятия решения об использовании аддитивной технологии компаний стало больше, есть надежда, что и полезный выход будет также больше. Это прежде всего проекты успешного внедрения 3D‑технологий на предприятиях, не только расширивших возможности производства и вышедших на качественно новый уровень в геометрии изделий, но и достигших позитивного экономического эффекта от перехода на новые технологические процессы.

Оцените возможности и выгоды применения 3D‑технологий на вашем предприятии:

Закажите консультацию 3D-экспертов

– В этом году тема импортозамещения занимает центральное место, и это повышает актуальность аддитивного производства...

– Для многих компаний внедрение 3D‑технологий – это способ выживания. Особенно в таких технологичных областях, как авиакосмическая отрасль и точное машиностроение. Поставлена задача в рамках импортозамещения освоить производство узлов и деталей, которые теперь в страну не поставляются. Сделать их на существующей технологической базе (равно как и спроектировать с нуля) крайне проблематично.

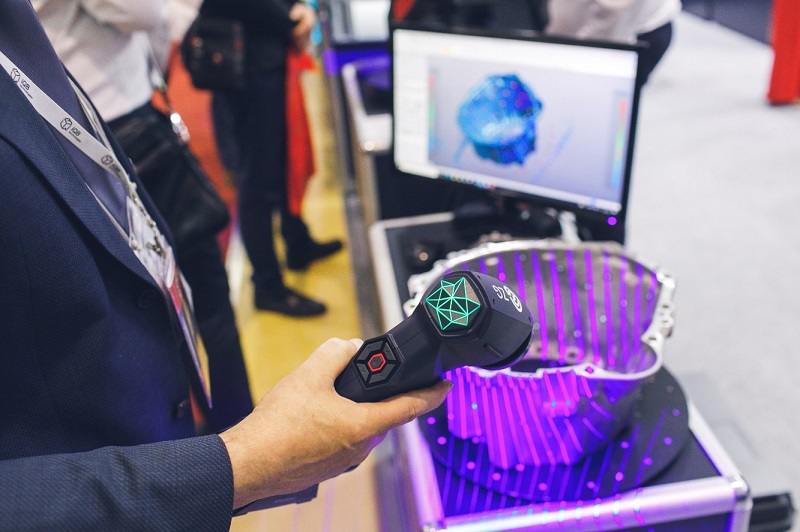

Здесь возникает связка, о которой нам многие задавали вопросы на стенде: связка между обратным инжинирингом и собственно аддитивным производством. Допустим, у предприятия есть изделие, которое раньше производилось зарубежным предприятием-поставщиком, и его доступность снизилась, но оно необходимо для собственного производства.

В этом случае технология обратного инжиниринга, включающая этапы 3D‑сканирования, моделирования и подготовки модели к производству, в зависимости от технологической базы предприятия, становится выходом из создавшейся ситуации. И если сложная геометрия изделия не описывается набором графических примитивов и входит в противоречие с возможностями станочного парка предприятия, то аддитивное производство оказывается тем самым инструментом, который способен эту задачу решить.

Будет больше предприятий, готовых в большей степени, чем остальные, к внедрению 3D‑технологий

– Появилось ли у специалистов более четкое понимание того, что задачи импортозамещения можно решить с помощью 3D‑сканирования и реверс-инжиниринга?

– Спрос на подобного рода задачи за прошедший год вырос многократно. Этот процесс будет длиться достаточно долго – я бы сказал, года три‑четыре. Затем ожидается балансирование задач, решаемых прямым и обратным проектированием с учетом роста компетенций собственных проектировщиков и освоения ими более широкого спектра объектов проектирования. Параллельно с этим вырастут и компетенции компаний, предоставляющих услуги в области 3D‑сканирования и обратного инжиниринга, – таких как, например, TWIZE.

Эксперты iQB Technologies рекомендуют статью Реверс-инжиниринг – в ваших руках: демонстрация ПО PointShape Design

– Если сравнивать с ситуацией до пандемии, поменялся ли спрос на аддитивные технологии?

– Поменялась зрелость самого спроса. Компании, заинтересовавшиеся аддитивной тематикой раньше, составили для себя представление о том, нужно им это или не нужно. И если нужно, то для решения каких задач, в каком объеме. Те, кто попробовал, в свою очередь, делятся на тех, кто приобрел опыт позитивный и негативный.

Первые – это те самые компании, которые непосредственно формируют спрос на рынке. Они выбирают уже конкретное решение, материалы, партнеров. Что касается получивших негативный опыт, они не потеряны совсем. Просто их реальный уровень компетенций оказался недостаточен на текущем этапе.

Жизнь развивается по спирали, и на очередном ее витке будет больше предприятий, готовых в большей степени, чем остальные, к внедрению подобного рода технологий. На мой взгляд, это изменение позитивное. Мы знаем, что делать с такими заказчиками, они не первопроходцы, а информации на русскоязычном рынке теперь намного больше, чем было раньше.

– Как в связи с этим выглядит сегодня стратегия iQB Technologies?

– Нам сейчас необходимо активизировать усилия по рекрутированию таких «дозревающих» заказчиков. И настало время, когда мы можем говорить не только об интенсивном, но и частично экстенсивном росте наших ресурсов, которые для этого необходимы. Ощущается нехватка sales‑специалистов, способных эффективно работать с конечными заказчиками.

Это сугубо проектный рынок. Каждый проект требует от специалиста много времени и усилий, чтобы решать задачи конечного заказчика. Плюс, у каждого предприятия есть определенные алгоритмы принятия решений, и их надо сначала выявить, а потом учитывать в своей работе. Невозможно переносить даже успешный опыт продаж с одного клиента в буквальном виде на другого – обязательно будут отличия.

Рекомендуем материал Гигант китайского рынка HBD: «Россия уверенно осваивает 3D-печать металлами»

– Каковы задачи iQB Lab – платформы по разработке отраслевых 3D‑решений?

– Остро встает вопрос о необходимости обладания собственной технической базой, пригодной для построения экспериментов. iQB Lab – это инструмент, который позволит за минимальное количество времени проходить путь с заказчиком от его первичного интереса к аддитивным технологиям до понимания того, пригодны они для его практики или нет.

Если пригодны, то для решения каких конкретно практических задач. Одно дело, если мы предлагаем предприятию приобрести решение, самому поставить эксперименты и убедиться в целесообразности применения аддитивных технологий для решения его задач, то есть самостоятельно проверить справедливость гипотез о возможных преимуществах новой технологии в его производственных процессах.

И второй сценарий, наиболее удобный для всех: мы на своей платформе с участием заказчика и, возможно, экспертов в данной отрасли, эти эксперименты проводим, получаем конечный продукт, проверяем его на соответствие заданным требованиям, и тогда заказчику намного проще принимать решение. И это решение дается ему с меньшими затратами также за счет того, что он совершенно по‑другому оценивает свои риски, понимает, что они минимизированы с приобретением оборудования и его имплементацией в технологический процесс.

– Как предприятию получать информацию о накопленном в отрасли опыте аддитивного производства?

– Первоочередной интерес представляет выявление конкретных кейсов. Потому что пример успешного внедрения – инструмент, который очень сильно двигает любые проекты, следующие за ним. Как была поставлена задача, какие были граничные условия, какие требования предъявлялись к изделию, которое нужно было научиться производить аддитивным способом, каким образом все эти параметры были соблюдены в рамках проекта, что появилось на выходе и почему то, что было сделано, соответствовало заданным условиям. Вот это самое интересное, что сейчас есть на рынке и что может быть полезно не только участникам проекта, но и всем окружающим.

Фото в заставке © АО «Экспоцентр»

Статья опубликована 07.07.2023 , обновлена 17.03.2025