1. В чем разница между различными процессами? | 2. Какие вопросы безопасности следует учесть? | 3. Какой размер камеры построения будет универсальным решением? | 4. Как быстрее получить результат? | 5. Как настроить рабочие параметры? | 6. Что, если я захочу использовать другие материалы? | 7. Имеются ли скрытые эксплуатационные расходы? | Заключение

Аддитивное производство металлических деталей (3D-печать металлами) является технологией, которая в корне меняет существующее положение дел. Эта технология переживает взрывной рост и получает все большее признание во многих отраслях. В данном экспертном материале рассматриваются важные факторы, которые следует принять во внимание руководителям предприятий и технических отделов при рассмотрении вопроса инвестирования в технологии аддитивного производства.

1. В чем разница между различными процессами?

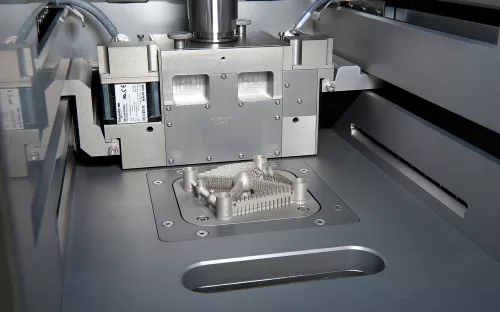

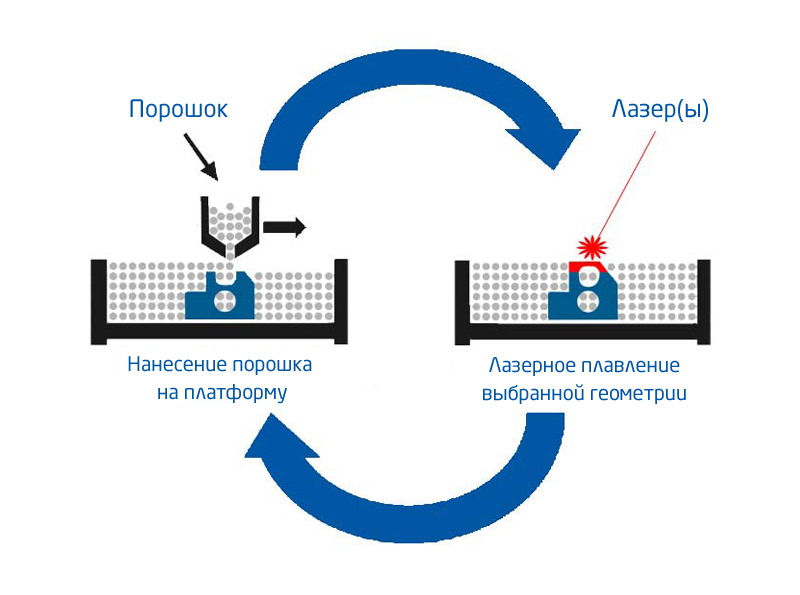

Принцип работы подавляющего большинства современных металлических 3D-принтеров основан на расплавлении порошков в заранее сформированном слое (Fusion Powder Bed Fusion), обычно с помощью мощного лазера.

Вы можете часто встретить такие торговые наименования, как DMLS (Direct Metal Laser Sintering), SLM (Selective Laser Melting — селективное лазерное плавление), DMLM (Direct Metal Laser Melting) и Laser Cusing. На самом деле в современных системах всем этим названиям соответствует один и тот же процесс.

«Постойте! — можете сказать вы. — Если конкуренты в сфере 3D-печати используют одни и те же лазеры и одну и ту же технологию, то как их сравнивать?». На самом деле серьезные различия заключаются в том, как спроектированы и работают те или иные принтеры. Хорошей отправной точкой для вас могут послужить вопросы, рассматриваемые в следующих разделах.

2. Какие вопросы безопасности следует учесть?

В данном процессе применяются очень мелкодисперсные порошки – величина отдельных частиц может составлять всего 6 микрон. Они несут опасность при вдыхании, поэтому операторы должны использовать соответствующее защитное снаряжение. Это лишь первая мера снижения риска, который можно уменьшить еще больше: рассмотрите конструкции систем и выберите ту, которая позволяет свести к минимуму вероятность воздействия металлического порошка.

Еще один аспект, требующий внимания с точки зрения безопасности, – техническое обслуживание системы фильтрации. Конструкция некоторых 3D-принтеров не исключает риск воздействия на оператора опасных частиц, содержащихся в системе фильтрации. В то же время конструкция других установок обеспечивает безопасные манипуляции с этим вредным содержимым и его нейтрализацию в герметичной среде.

Зачем рисковать? Постарайтесь найти решение, которое обеспечивает максимальный уровень безопасности для операторов и оборудования.

Эксперты iQB Technologies рекомендуют статью: Как работает «умный» завод General Electric

3. Какой размер камеры построения будет универсальным решением?

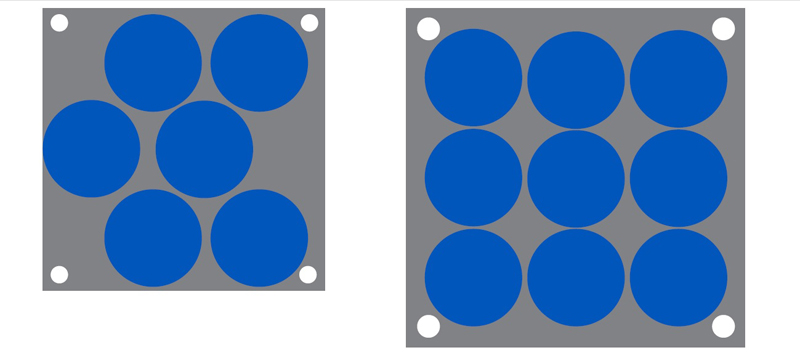

Исторически сложившимся отраслевым стандартом для 3D-принтеров на базе технологии лазерного плавления порошка является платформа размером 250 x 250 мм с высотой построения 250-300 мм. Большинство производителей используют этот размер и сейчас, но не все.

Справа: камера построения размером 280 x 280 мм: увеличение размера на 22% позволяет разместить больше деталей и более крупные детали

Вот некоторые моменты, на которые следует обратить внимание:

- Как часто мне потребуется производить замену материалов? Это просто или сложно?

- Будут ли в моей практике ситуации, когда требуется напечатать небольшой пробный образец, используя потенциально дорогие материалы? Имеется ли возможность ограничить количество необходимого материала, не переключаясь на использование камеры меньшего размера?

- Предлагаются ли на выбор разные материалы, используемые в рекоутере? (Обратите особое внимание на этот момент, если для вас важны высокая степень детализации и высокая производительность.)

- Потребуется ли мне печатать крупные детали, занимающие все пространство камеры построения? Имеется ли возможность дозаправки порошка непосредственно во время построения?

4. Как быстрее получить результат?

Стандартной отправной точкой для сравнения разных 3D-принтеров является время построения одной детали. Несмотря на всю логичность и пользу оценки этого параметра, на общую производительность системы влияют и другие факторы.

Рассмотрите следующие моменты и сценарии:

- Как производится нанесение порошка на платформу? В зависимости от конструкции системы порошок может распределяться в двух или только в одном направлении. Подача порошка в двух направлениях может обеспечить значительную экономию времени производства.

- Какие существуют варианты конфигурации лазеров? Лазеры являются основой такой системы, поэтому, имея больше лазеров, вы сможете производить большее количество деталей и делать это быстрее.

- Используется непрерывная или периодическая подача? Системы с периодической подачей могут требовать остановку 3D-принтера для дозаправки во время выполнения построения, что замедляет процесс.

- Способна ли рассматриваемая вами система восстанавливать без вмешательства оператора свою работоспособность при незначительных сбоях?

- Имеется ли возможность настроить рабочие параметры системы для увеличения скорости?

5. Как настроить рабочие параметры?

Для каждого материала и каждой аддитивной установки требуется настроить множество таких параметров, как мощность лазера, скорость сканирования, ширина полосы и параметры фокусировки. Это далеко не тривиальный процесс, который вряд ли стоит выполнять новичкам.

Однако по мере повышения уровня квалификации пользователям все же требуется производить некоторые настройки базовых параметров, которые являются полезными (или необходимыми) для получения оптимальных результатов печати. К ним относятся, например, скорость построения, качество поверхности, пористость, некоторые физико-химические свойства металлов.

Чтобы изменить параметры, необходимо, во-первых, понимать, что входит в число базовых параметров. Во-вторых, нужно располагать набором инструментов, позволяющих максимально облегчить процесс подбора оптимальных параметров.

Некоторые производители предлагают приобрести наборы параметров для каждого отдельного материала. Эти параметры часто имеют блокировку и не могут быть отредактированы пользователем. Иногда за использование параметров взимается годовой лицензионный сбор. Другие производители предлагают открытую архитектуру параметров и продуманные инструменты для облегчения их настройки.

Эксперты iQB Technologies рекомендуют статью: 4 бизнес-модели аддитивного производства, доступные уже сегодня

6. Что, если я захочу использовать другие материалы?

Для быстрого внедрения SLM-технологии незнакомому с ней пользователю лучше использовать те материалы и параметры, которые предлагает поставщик оборудования.

Эта проблема тесно связана с вопросом рабочих параметров. Если вы будете исследовать возможности применения новых материалов, то вам наверняка потребуется вырабатывать новые и расширять имеющиеся настройки рабочих параметров.

Обязательно обсудите этот вопрос с потенциальными поставщиками.

7. Имеются ли скрытые эксплуатационные расходы?

Обычно наиболее существенные статьи расходов при эксплуатации аддитивных установок печати металлами включают в себя:

- Расходные материалы: иногда лучше иметь возможность выбора поставщика материалов. Это влияет на качество, на дифференциацию на рынке и, конечно, на стоимость.

- Процесс аддитивного производства требует обеспечения инертной бескислородной среды. Такая среда поддерживается с помощью рециркуляции аргона или азота. Расход газа у одного производителя может быть в 10 раз больше, чем у другого, что в денежном выражении может составлять десятки и даже сотни тысяч долларов в год.

- Узнайте, не требует ли ваш поставщик плату за использование рабочих параметров для каждого материала, с которым вы работаете.

Другие статьи расходов (например, потребление электроэнергии), будут практически одинаковыми у всех производителей (ведь все они используют одни и те же лазеры!).

Заключение

Надеемся, что изложенные здесь соображения помогут вам в принятии важных решений по внедрению 3D-печати. Хотя большинство производителей использует сходные технологии, конструкция установок может сильно различаться, так же, как и проводимая бизнес-политика. Принятые вами решения определят развитие вашего бизнеса на годы вперед, по мере дальнейшего распространения и изменения технологии 3D-печати металлами.

Материал предоставлен компанией SLM Solutions

Статья опубликована 20.03.2019 , обновлена 07.12.2023