Фотополимер vs воск | Технология QuickCast | Этапы технологического процесса | Примеры внедрения

Литье по выжигаемым моделям – одна из разновидностей точного литья. Технология применяется при изготовлении ответственных деталей в наукоемких отраслях промышленности (авиакосмической, судостроительной, оборонной, автомобильной и др.). Внедрение аддитивных технологий на литейном предприятии позволяет в значительной мере оптимизировать производственный процесс.

3D-печать дает возможность выращивать уникальные объекты сложной геометрии для получения высококачественных отливок. 3D-принтер воспроизводит практически любые формы и конфигурации, что невыполнимо при традиционном литье. Модели, которые созданы для литья по выжигаемым моделям аддитивными методами, могут быть гораздо тоньше, чем стандартно производимые в пресс-формах из пенополистирола.

Аддитивные технологии способны дать предприятию большой экономический эффект за счет снижения затрат на изготовление продукции и рабочую силу, а также существенной экономии времени производства. Благодаря 3D-печати получить первую отливку стало возможным не за полгода (срок изготовления традиционными методами), а всего за две недели.

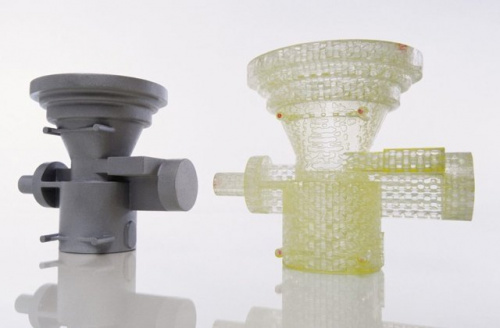

Технологический процесс литья по выжигаемым моделям схож с другой технологией точного литья, основанной на выплавлении воска. Основное отличие – в материале для 3D-печати, используемом для изготовления форм: при выжигании применяется пластик (фотополимерная смола). Литье по выплавляемым моделям – процесс более точный, идеальный для создания небольших объектов с мелкими деталями (например, ювелирных изделий, стоматологических имплантатов). Если требуется получить модели бòльших размеров и повышенной прочности, применяется выжигание. Также надо отметить, что фотополимеры экономичнее воска.

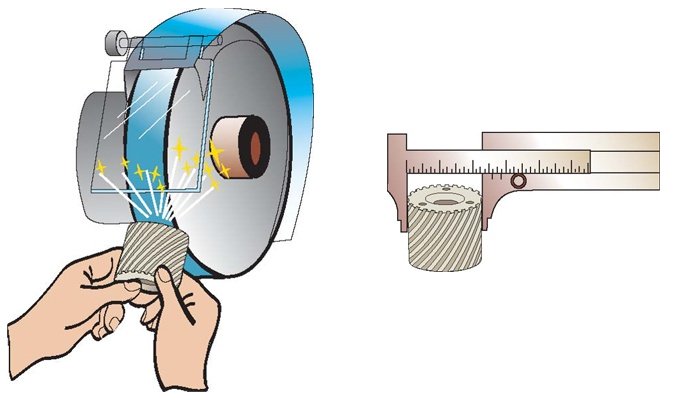

Выращивание выжигаемых моделей на 3D-принтере производится методом лазерной стереолитографии (Stereolithography Apparatus, SLA) – когда жидкий фотополимер затвердевает под действием лазера или УФ-лампы, – или многоструйного моделирования (MultiJet Printing, MJP) с помощью фотополимерного материала.

Эксперты iQB Technologies рекомендуют статью 3D‑печать в литейном производстве как конкурентное преимущество

Технология QuickCast

Этот метод позволяет выращивать модели на стереолитографических 3D-принтерах, минуя изготовление литейной оснастки, чрезвычайно затратное и по стоимости, и по времени. Как и сама технология лазерной стереолитографии, QuickCast – разработка компании 3D Systems.

Пластиковые модели выдерживают достаточно большие нагрузки, но существует риск их деформации или разрушения. При выжигании, независимо от материала, в модели остается зола – сухой остаток от выгорания пластика. Производители легко решают эту проблему, используя материал с низким зольным остатком (не более 0,01% от первоначального объема модели). Еще одну опасность представляет сам материал модели. Когда он запечатан в керамическую оболочку, при нагреве пластик выгорает не так быстро, как воск, и процесс прокалки может достигать 10-12 часов. Пластиковая модель внутри керамической оболочки нагревается и создает избыточное давление на саму форму. Песчаная керамическая форма имеет нулевую пластичность, и как только порог превышен, модель сильно давит на литейную оболочку.

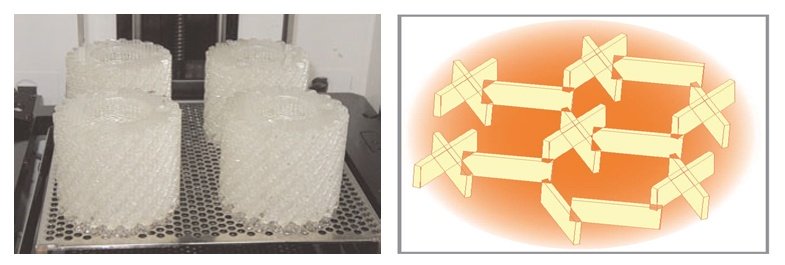

Чтобы избежать термических напряжений при прокалке, и была разработана технология QuickCast. Наружные стенки модели печатаются целиком (примерно 1 мм толщиной, в зависимости от габаритов), а пустота, образующаяся внутри, заполняется сотовой структурой, которая генерируется программным обеспечением в автоматическом режиме еще до печати. При нагреве модель и оболочка давят друг на друга, и за счет тонкостенной структуры модель начинает складываться внутрь, предотвращая разрушение формы.

Преимущества QuickCast:

- высокая точность печати;

- значительная экономия времени и средств;

- отсутствие оснастки;

- экономичное использование материала и снижение массы модели;

- минимизация образования золы при выжигании модели из формы;

- предотвращение деформации в процессе термической обработки;

- минимальная постобработка;

- возможность малосерийного производства.

Пожалуй, единственный недостаток этой технологии – необходимость больших первоначальных вложений. Стереолитографические установки достаточно дороги и требуют регулярного технического обслуживания. Тем не менее, в процессе успешной эксплуатации затраты на оборудование быстро окупаются.

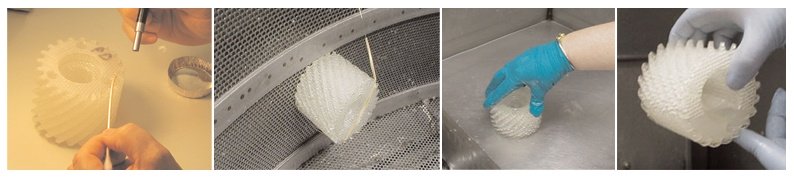

Этапы технологического процесса

Примеры внедрения

Технология QuickCast находит активное применение в различных отраслях. В России ее используют, среди прочих, крупные предприятия авиационной промышленности («Салют», «Сухой», УМПО), энергетического машиностроения (Тушинский машиностроительный завод), научные центры (НИАТ, НАМИ).

Литейная технология подразумевает переход металла из одного агрегатного состояния в другое – из твердого в жидкое и опять в твердое. Такому же принципу отвечает и метод литья пластиков. Приведем пример, очень хорошо иллюстрирующий, как аддитивные технологии помогают решать проблемы в этой области.

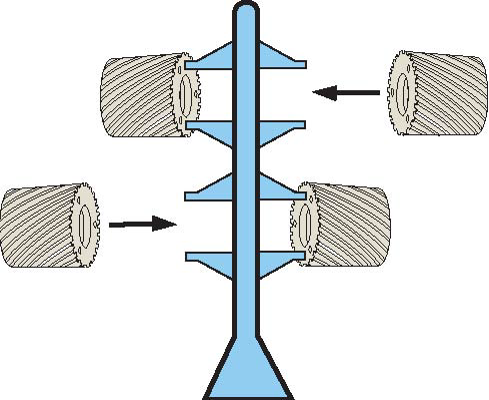

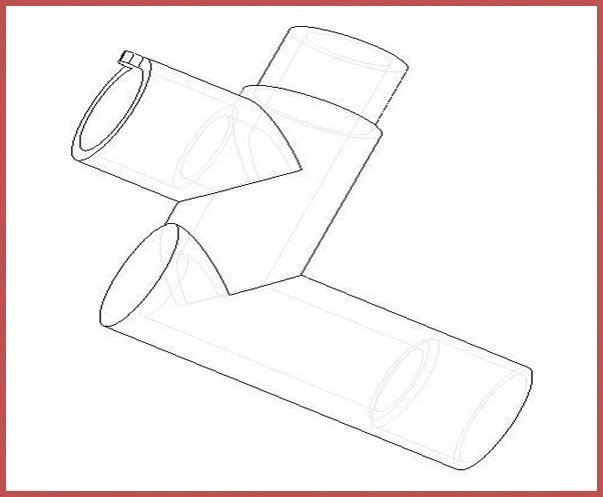

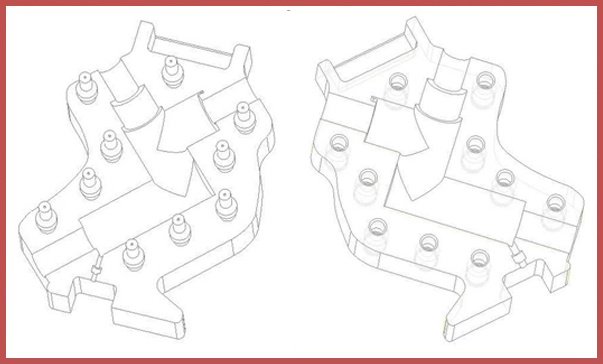

ОАО «Концерн «Океанприбор» (Санкт-Петербург) производит системы связи для Военно-Морского Флота РФ, в том числе оборудование с большим количеством мелких элементов, например, разветвитель – один из основных компонентов новой гидроакустической антенны. Для быстрого прототипирования при изготовлении литьевых деталей концерн использует 3D-принтер.

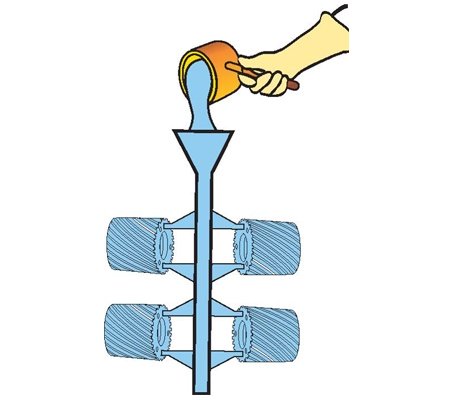

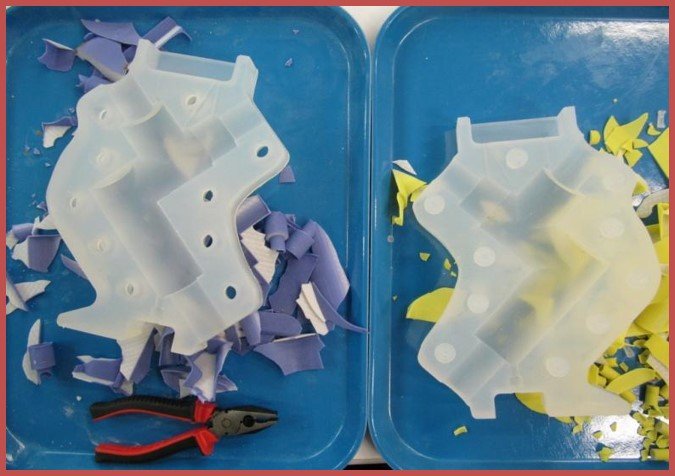

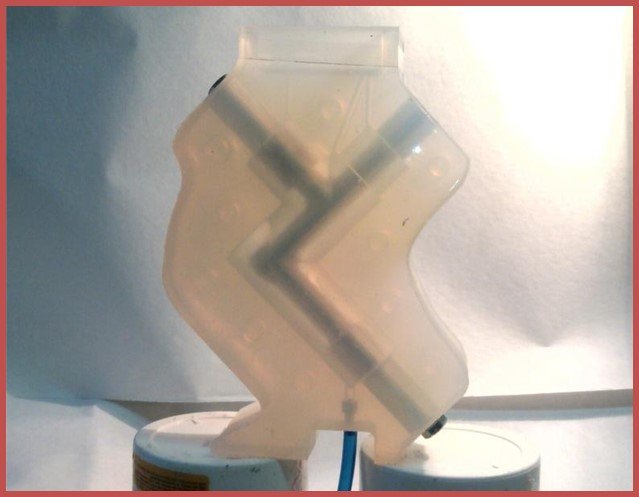

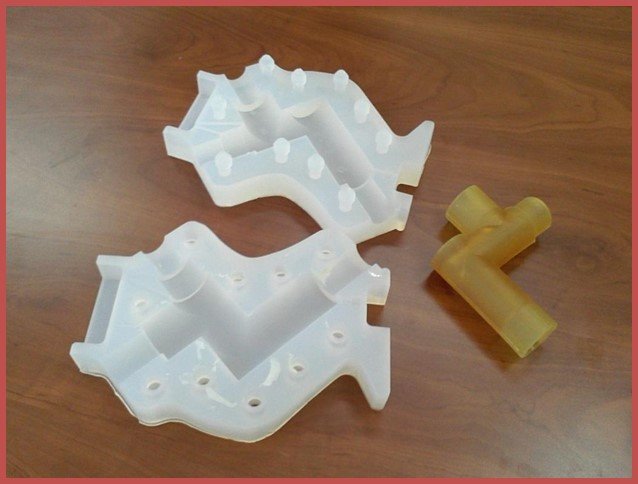

На 3D-принтере выращивается литьевая форма, которая затем заливается силиконом. В силиконовую форму можно заливать любой другой материал, в данном случае это полиуретан. В результате предприятие получает своего рода форму для форм – не просто прототип, а опытный образец, готовый к использованию.

Благодаря 3D-принтеру срок создания антенны удалось сократить до трех недель. Реализация проекта с применением стандартных методов потребовала бы нескольких месяцев.

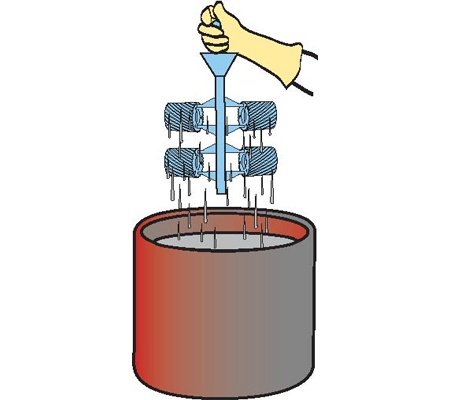

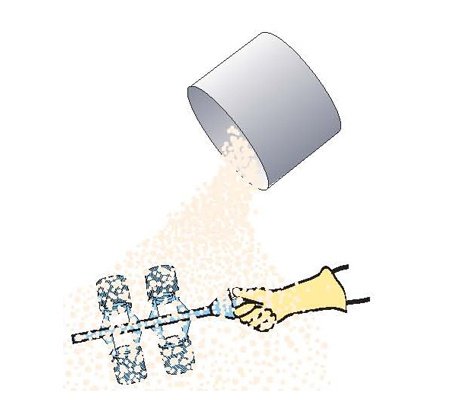

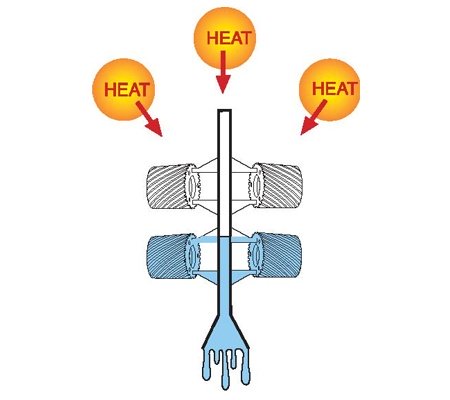

Вот как выглядит весь процесс изготовления литьевой формы разветвителя:

Подробнее в статье: Создание литьевых форм и прототипирование с помощью 3D-печати в концерне «Океанприбор»

Статья опубликована 11.08.2017 , обновлена 18.10.2023