Контроль качества при производстве стали | Как лазерные 3D-сканеры решают проблемы контроля качества в металлургии | 3D-сканер FARO: с неэффективностью покончено!

Применение 3D-сканирования для контроля качества все еще является относительно новой технологией на металлургических предприятиях. Поскольку готовая продукция достаточно однородна, доходы металлургических компаний сильно зависят от различий между их собственными производственными затратами и общей рентабельностью отрасли. Именно в таких конкурентных условиях важнейшими задачами компаний становятся сокращение затрат и получение максимальной прибыли.

В процессе производства стали для транспортировки и плавки используются различные типы контейнеров. Воздействие расплавленной стали, шлаков и печных газов приводит к физической, механической и химической эрозии их защитного слоя. Чтобы избежать серьезных повреждений металлургического оборудования, необходим регулярный мониторинг и контроль качества контейнеров.

Обратимся к опыту Китая, где производство стали является одной из ведущих отраслей промышленности.

Контроль качества при производстве стали

Hangzhou Pucheng Teddy Industrial Co., Ltd. (PUTEDY) – передовое предприятие с сильной командой экспертов и молодых специалистов. Компания занимается исследованиями и разработками в сфере автоматизированного мониторинга и управления в металлургической промышленности. PUTEDY предлагает профессиональные решения в области контроля качества шлаковых ковшей и конвертеров. С их помощью металлургическим компаниям по всему миру удается добиться безопасного производства и сокращения затрат.

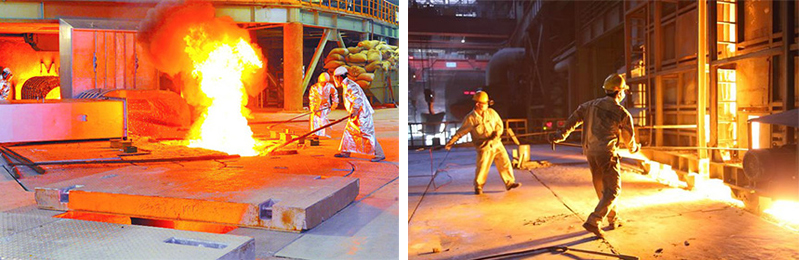

Г-н Шэнь Гоужэнь, руководитель отдела НИОКР компании PUTEDY, приводит простой пример: «Каждый сталеразливочный ковш должен проходить контроль 2-3 раза в день, и на это отводится максимум 10–15 минут». За это время ковш не успевает остыть, и его приходится осматривать при температуре 1700 °C. «Даже на расстоянии 10 метров невозможно выдержать жар от печи более 30 секунд», — добавляет г-н Шэнь.

На условия работы влияют не только высокая температура и нехватка времени, но и такие факторы, как пыль, постоянный шум и вибрации.

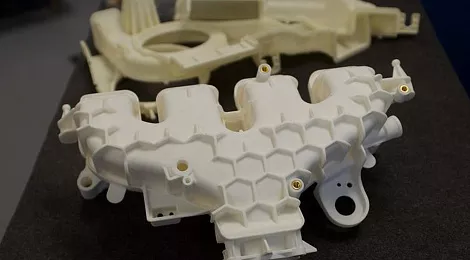

До внедрения лазерных 3D-сканеров рабочие проверяли производственные емкости классическими способами. Например, плавильные печи либо просто визуально осматривали после остывания, либо проверяли целостность футеровки с помощью длинных железных стержней, которые располагают под различными углами, вычисляя эрозию посредством сравнения изменений.

Главным недостатком этих методов было то, что их точность зависела от опыта рабочих. Кроме того, не было никакой возможности эту точность проверить. Это очень негативно сказывалось на эффективности металлургических заводов. Кроме того, непосредственный контакт с раскаленным оборудованием мог привести к травмам среди персонала.

Благодаря высокой скорости 3D-сканера FARO (до 976 тысяч точек в секунду) контроль внутренней поверхности контейнера выполняется за несколько минут

Как лазерные 3D-сканеры решают проблемы контроля качества в металлургии

Взяв на вооружение современные технологии, PUTEDY стала одной из ведущих компаний в области контроля геометрии оборудования для горячей ковки, решая задачу мониторинга эрозии высокотемпературных материалов. Однако этому предшествовали годы исследований и технологических экспериментов. Вот что говорит г-н Шэнь о решении использовать 3D-сканер FARO: «Мы всегда искали оборудование, которое позволило бы проводить контроль высокотемпературных объектов. Мы начали эксперименты с 3D-сканированием в 2014 году и вскоре обнаружили, что не все устройства 3D-сканирования способны работать при температурах 1600–1700 °C. Однако лазерные 3D-сканеры FARO прекрасно справились с этим заданием».

PUTEDY приобрела свой первый 3D-сканер FARO Focus X 130 в 2016 году и впоследствии закупила еще четыре. До покупки сканеров FARO контроль высокотемпературных объектов практически не давал результатов. Однако FARO Focus 3D благодаря функции компенсации на месте способен производить качественные замеры даже в самых суровых условиях, что ранее казалось невыполнимой задачей.

Эксперты iQB Technologies рекомендуют статью: Сфокусируйтесь на качестве измерений вместе с FARO Focus

3D-сканер FARO: с неэффективностью покончено!

PUTEDY использует 3D-сканеры FARO Focus 3D для контроля геометрии нагретых сталеразливочных и чугуновозных ковшей, регулярного мониторинга дефектов футеровки и определения необходимости ремонта.

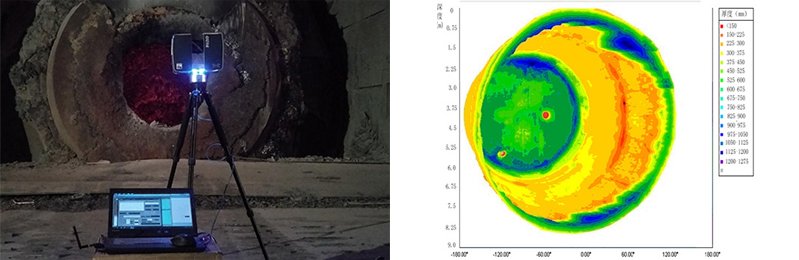

Технологическая группа использовала Focus 3D, чтобы разработать систему 3D-сканирования дальнего действия, которая может выполнять бесконтактное измерение высокотемпературных объектов. Простым нажатием кнопки операторы могут выполнять сканирование, анализ данных и необходимые расчеты, которые сохраняются в памяти устройства. Это большой шаг вперед по сравнению с классическим, весьма неэффективным методом контроля.

Перед проведением проверки персонал останавливает производство и регулирует положение печи. Затем система 3D-сканирования устанавливается перед объектом и проводит 2-3 сбора данных, сканируя печь под разными углами. Как правило, объекты имеют цилиндрическую форму с диаметром от 3 до 5 метров и толщиной стенки от 0,6 до 1 метра.

Благодаря высокой скорости 3D-сканера FARO (до 976 тысяч точек в секунду) контроль внутренней поверхности контейнера выполняется за несколько минут. Это сокращает время работы инспекторов на объекте и, что более важно, обеспечивает подробную запись всех важных данных. Вся полезная информация фиксируется, а ошибки и потеря данных исключаются. Кроме того, оптимизация процесса контроля позволяет сэкономить время, трудовые ресурсы и деньги.

«Наши заказчики стали получать больше прибыли с каждой печи, – констатирует г-н Шэнь. – Возможность производить контроль качества оборудования во время технических интервалов значительно повышает эффективность работы».

Технология лазерного 3D-сканирования позволяет автоматически импортировать данные в компьютер для создания математических 3D-моделей внутренних стенок емкостей. Сравнивая данные измерений, заказчики узнают, насколько сильно подверглась эрозии внутренняя поверхность емкости за тот или иной период времени. Благодаря эффективности и точности полученных данных удается избежать долгих простоев печи, а также четко определить, какие ее компоненты нуждаются в замене. Это экономит время и затраты на футеровку, а также продлевает срок службы печей и повышает эффективность их работы.

Комментарий г-на Шэня: «Мы выбрали FARO Focus 3D, поскольку его скорость и точность сканирования полностью соответствуют потребностям металлургических предприятий. Кроме того, этот 3D-сканер модель – идеальное сочетание цены и качества».

В будущем PUTEDY планирует расширять сферу сотрудничества, не ограничиваясь металлургией. В планах компании – предоставлять услуги 3D-измерений для строительства угольных шахт, тоннелей, судов, а также сохранения культурных ценностей. Компания надеется максимально использовать технологию лазерного 3D-сканирования FARO для проектов по контролю качества.

Материал предоставлен компанией FARO. Фото в заставке: wired.com

Статья опубликована 17.10.2019 , обновлена 17.04.2025