Эволюция аддитивного производства пресс-форм в различных процессах литья | Уникальные свойства порошка формовочной стали 18Ni300 | Примеры внедрения 18Ni300 | Изучение потенциала порошка формовочной стали CX в аддитивном производстве | Пример внедрения CX | Итоги: кратко

В быстро развивающейся индустрии аддитивного производства применение специальных сплавов инструментальной стали, таких как 18Ni300 и CX, ознаменовалось значительными технологическими успехами, открыв новые возможности для производства пресс-форм и для использования в других отраслях промышленности. В этой статье мы коснемся преимуществ аддитивного производства в создании оснастки и практического применения сталей для 3D‑печати, и особое внимание будет уделено уникальным свойствам порошков 18Ni300 и CX.

Эволюция аддитивного производства пресс-форм в различных процессах литья

Литье пластмасс под давлением

-

Ранний этап развития: технология 3D‑печати постепенно внедрялась в производство пресс-форм для литья под давлением, обеспечивая гибкость при создании кастомизированных литых компонентов.

-

Требования к материалам: упор на износостойкость, устойчивость к высоким температурам и механические характеристики для удовлетворения высоких требований процесса литья под давлением.

Литье металлов под давлением

-

Расширение сферы применения: 3D‑печать предлагает более гибкий метод изготовления форм для литья под давлением, решая задачу создания отливок сложной формы.

-

Повышенные требования к материалам: материалы пресс-форм должны иметь высокую стойкость к термической усталости и коррозии.

Мы работаем напрямую с ведущими китайскими и российскими производителями металлических порошков. Обеспечиваем минимальные сроки поставки, возможность разработки индивидуальных материалов под технические требования заказчика, проведение НИОКР:

Заказать порошок под ваши требования

Штамповка

-

Расширение сферы применения: технология 3D‑печати применяется в производстве штампов, позволяя изготавливать сложные, высокоточные штампованные детали.

-

Дальнейшее повышение требований к материалам: сталь для пресс-форм должна обладать повышенной твердостью, прочностью и износостойкостью, чтобы соответствовать требованиям процесса штамповки.

Уникальные свойства порошка формовочной стали 18Ni300

18Ni300 – это типичная мартенситно-стареющая сталь, широко используемая в решении специальных инженерных и производственных задач. По сравнению с традиционными сплавами формовочной стали, используемыми в ковке и литье, такими как Corrax и H13, 18Ni300 обладает рядом очевидных преимуществ, которые перечислены ниже.

-

Отсутствие или крайне низкое содержание углерода: 18Ni300 позволяет избежать трещин при 3D‑печати, вызванных углеродными элементами, что повышает стабильность производственного процесса.

-

За счет дисперсионного твердения интерметаллических соединений достигается сверхвысокая прочность, что подходит для сценариев с высокими требованиями к прочности.

-

Мартенситное старение придает 18Ni300 хорошую формуемость, что делает материал превосходным для изготовления сложных деталей.

-

Отличная металлическая связь и износостойкость: мартенситно-стареющие стали обычно обладают хорошей металлической связью, а 18Ni300 может иметь лучшую износостойкость, повышая долговечность материалов пресс-форм.

Ключевые отрасли применения

Порошок формовочной стали 18Ni300 демонстрирует значительный потенциал в производстве пресс-форм и в таких отраслях, как автомобилестроение. Жаростойкость, высокая прочность и коррозионная стойкость делают его идеальным выбором для изготовления пресс-форм и формовки. В автомобильной промышленности сплав позволяет повысить производительность и долговечность критически важных компонентов.

Рекомендуем материал: 5 особенностей металлических порошков для 3D‑печати

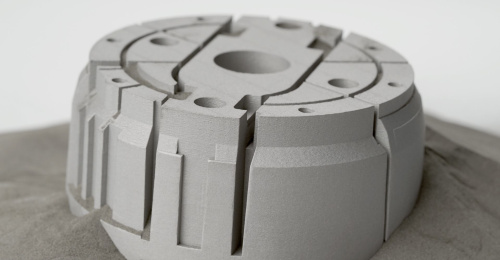

Пример внедрения 1: пресс-форма с конформным охлаждением

-

Структура охлаждения: конформное охлаждение, диаметр ø4 мм.

-

Размер изделия (мм): ø76*87.

-

Сфера применения: литье алюминиевых сплавов в автомобильной промышленности

-

Оборудование: 3D‑принтер HBD.

-

Преимущества 3D‑печати: увеличение эффективности производства на 28%, выход годной продукции повысился с 95% до 98%.

-

Срок службы: более 24 тыс. циклов, рассчитан на 20 тыс. циклов.

Читайте в блоге Гигант китайского рынка HBD: «Россия уверенно осваивает 3D‑печать металлами»

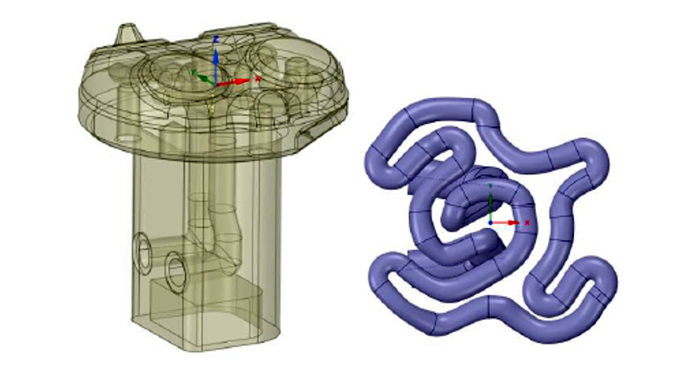

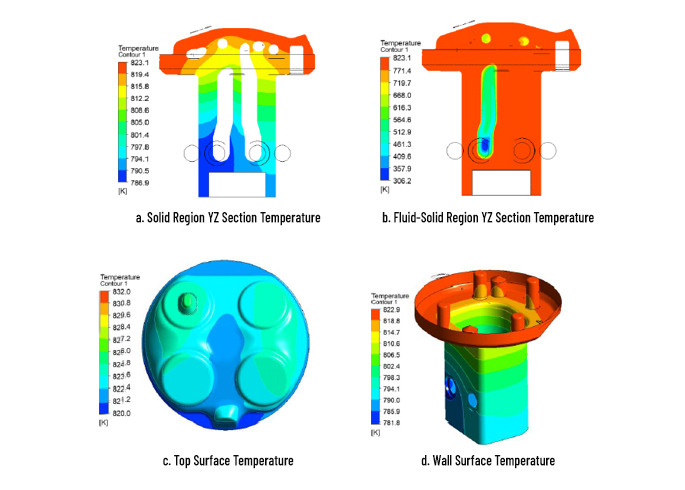

Пример внедрения 2: пресс-форма корпуса воздушного фильтра автомобиля

Задача:

- оптимизация вставок для пресс-формы, предназначенной для изготовления корпуса воздушного фильтра автомобиля.

Проблемы традиционных технологий:

-

несмотря на большие объемы производства, из‑за особой формы вставок в пресс-форму для литья под давлением требуется длительный цикл охлаждения;

-

высокая температура вставок, приводящая к окислению и сокращению срока службы;

-

дефекты поверхности, такие как «апельсиновая корка» и сильная деформация из‑за высоких температур.

Решение:

-

разработаны каналы конформного охлаждения;

-

вставки напечатаны на SLM‑принтере HBD для сокращения времени охлаждения, материал – порошок 18Ni300.

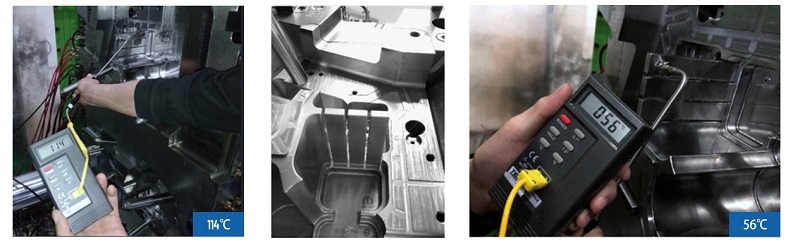

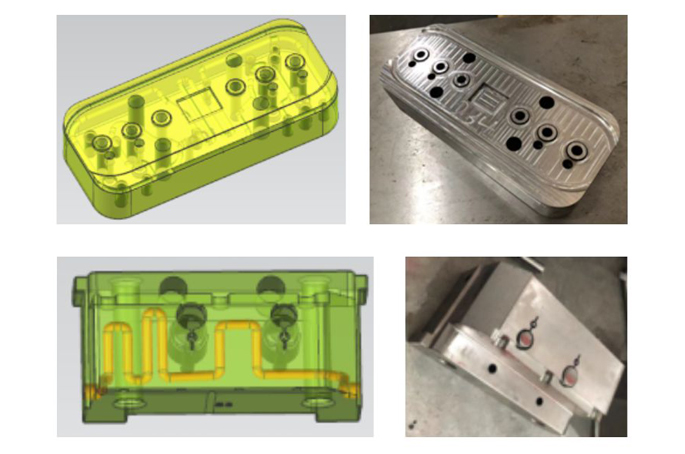

В середине: замена вставок с конформным охлаждением

Справа: после использования вставок с конформным охлаждением

Результаты оптимизации:

-

температура вставок снижена со 120 °C до 50 °C;

-

значительно сокращен цикл охлаждения – со 120 до 45 секунд, что в 2,5 раза повышает эффективность производства;

-

поверхность изделия соответствует требованиям, нет проблем с деформацией.

Хотите узнать больше примеров применения SLM‑технологии? Обращайтесь к нашим экспертам, имеющим богатый опыт интеграции 3D‑решений

Изучение потенциала порошка формовочной стали CX в аддитивном производстве

Сталь для пресс-форм CX (Corrax) – еще один порошковый материал для SLM-принтеров, который отлично зарекомендовал себя в различных проектах промышленного применения, прежде всего в изготовлении пресс-форм для литья под давлением и инструментов.

-

Создание пресс-форм: CX обеспечивает превосходную коррозионную стойкость, стабильность размеров и точность при производстве высококачественных литых деталей.

-

Инструментальное производство: здесь CX набирает популярность благодаря своему составу из нержавеющей стали с возрастным упрочнением, что гарантирует долговечность и надежность широкого ассортимента изделий – от режущих инструментов до фасонных матриц.

Corrax – это дисперсно-твердеющая нержавеющая сталь, которая отличается от других формовочных сталей своей исключительной коррозионной стойкостью. Благодаря этому свойству CX является оптимальным материалом для применения в условиях агрессивной среды.

Кроме того, твердость стали CX достигает диапазона 45‑50 по Роквеллу (HRC) в результате термической обработки, и даже после этого процесса она сохраняет впечатляющую стабильность размеров. Это двойное преимущество неоценимо в высокоточном производстве пресс-форм для литья под давлением, где твердость имеет решающее значение для производительности и долговечности.

Пример внедрения 3: пресс-форма ножной ванны

Компания HBD использовала порошки Corrax и 18NI300 в качестве основных материалов для 3D‑печати набора вставок для пресс-формы ножной ванны. Особое внимание было уделено оптимизации высокотемпературных условий производства этого набора и минимизации деформаций литых изделий за счет разработки каналов конформного охлаждения пресс-формы. Изделия были напечатаны на SLM‑машинах HBD 350 и HBD E500.

После производственных испытаний вставок клиент отметил значительное сокращение среднего цикла литья под давлением, что привело к заметному повышению эффективности производства – на 31%. Благодаря существенной экономии средств и улучшению качества продукции этот набор вставок для пресс-форм с конформным охлаждением был в конечном итоге интегрирован в серийное производство.

Итоги: кратко

Использование формовочных сталей 18Ni300 и CX стимулирует развитие аддитивного производства, устанавливая новые ориентиры для повышения эффективности, снижения производственных затрат и улучшения характеристик продукции. Применение металлических порошков для создания инновационных продуктов с помощью SLM‑технологии будет и дальше определять будущее аддитивного производства, способствуя более широкому внедрению этого передового метода в различных отраслях промышленности.

Материалы предоставлены компанией HBD

Статья опубликована 24.05.2024 , обновлена 28.03.2025