3D‑печать металлом vs традиционный процесс | Пресс‑форма для обуви: пример внедрения | Снижение веса за счет использования легкого материала | 3D‑принтер HBD 350: точность, быстрота, безопасность | Итоги: кратко

Спрос на изготовление литейной оснастки средствами аддитивных технологий растет по всему миру. Сегодня мы расскажем об интересной сфере применения 3D‑печати – создании пресс‑форм для обуви. Все больше предприятий этой отрасли используют 3D‑принтеры для кастомизации выпускаемых продуктов и повышения эффективности производства.

Обувная промышленность – одна из самых динамично развивающихся отраслей в мире. По данным Statista, мировой рынок обуви оценивался примерно в 343 млрд USD в 2020 году и, как ожидается, достигнет примерно 508,2 млрд USD к 2027 году. Пресс‑формы являются основным инструментом для производства обуви и играют важную роль в процессе ее изготовления.

Оставьте заявку на бесплатную консультацию нашего специалиста и другие услуги:

3D‑печать металлом vs традиционный процесс

Традиционные формы для обуви изготавливаются субтрактивным методом – изделие вырезается из блока металла и формуется на станке с ЧПУ. Это долгий и дорогостоящий процесс, который к тому же ограничивает свободу дизайна. 3D‑печать металлом (технология SLM/LBPF), со своей стороны, позволяет производителям быстро изготавливать формы со сложной геометрией, индивидуальным дизайном и повышенной точностью. Остановимся подробнее на выгодах внедрения аддитивного производства пресс‑форм для обуви по сравнению с классическими методами.

-

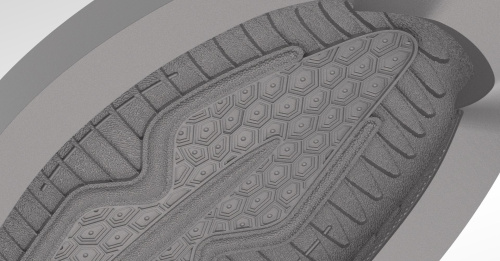

Благодаря технологии SLM можно создавать изделия с замысловатыми деталями и формами. У дизайнеров появилась ранее недоступная возможность по максимуму обеспечить удобство и эстетическую привлекательность конечного продукта для покупателя.

-

Аддитивный метод позволил значительно сократить сроки и стоимость изготовления форм для обуви. Традиционные методы производства требуют дорогостоящего оборудования и квалифицированной рабочей силы, что увеличивает себестоимость продукции. 3D‑печать, напротив, устраняет необходимость в специализированных пресс‑формах и сокращает время производства, что приводит к снижению затрат производителей.

-

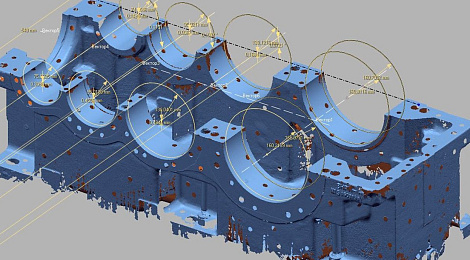

Еще одно преимущество – повышение точности изготовления. Это особенно важно при производстве обувной оснастки, поскольку даже небольшие отклонения в размерах и форме могут привести к тому, что обувь будет плохо сидеть.

-

Наконец, 3D‑печать заменяет химическую резку, снижая энергопотребление и способствуя развитию экологически чистого производства.

Многие известные компании отрасли, такие как Adidas, успешно используют 3D3D‑печатьпечать в своем производственном процессе. Нетрудно предсказать, что в будущем аддитивные технологии займут полноценное место на предприятиях обувной промышленности.

Эксперты iQB Technologies рекомендуют статью 3D‑печать в литейном производстве как конкурентное преимущество

Пресс‑форма для обуви: пример внедрения

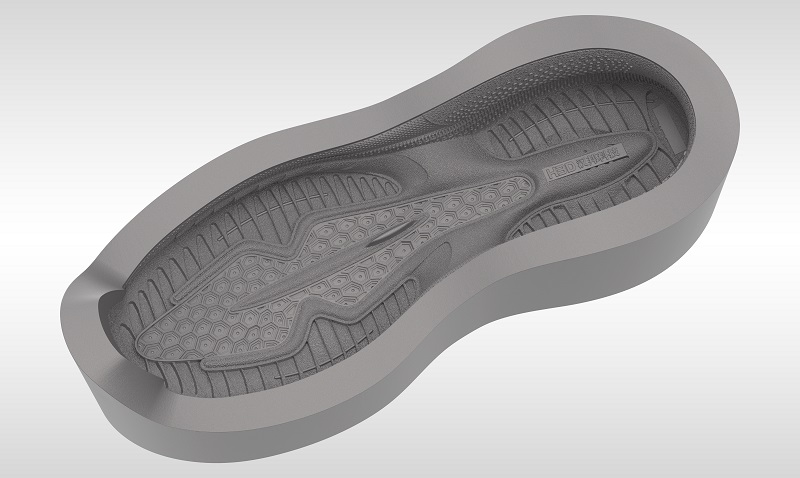

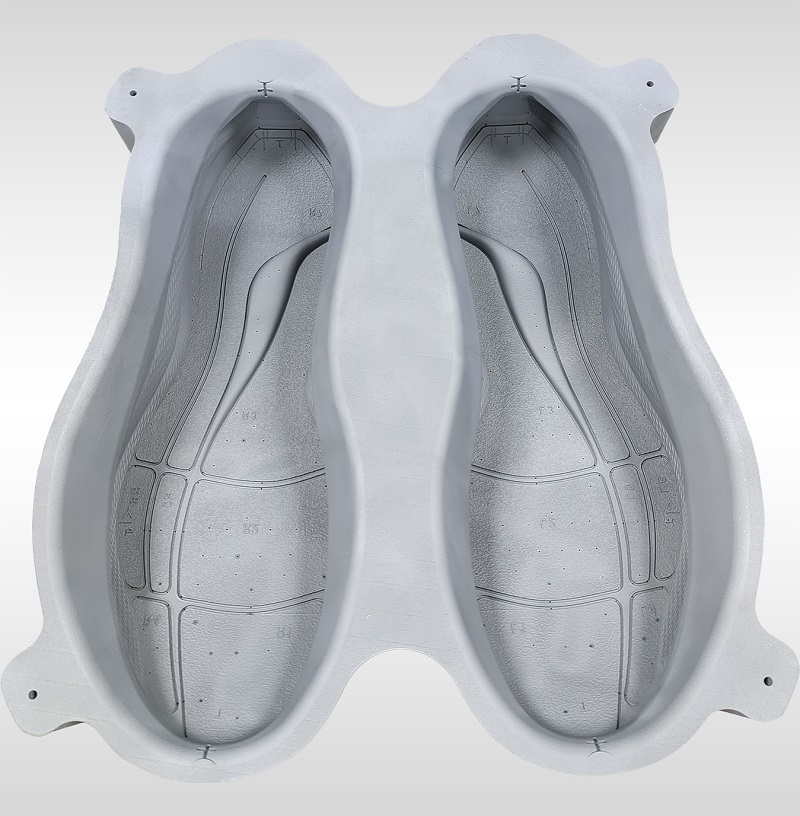

Типичный кейс – создание алюминиевых форм для обуви из ЭВА. Алюминиевый сплав, используемый в процессе печати, – выгодная альтернатива нержавеющей стали, поскольку он обладает лучшей теплопроводностью и меньшим весом. За счет многослойной печати ячеистой конструкции удается снизить вес обувной формы и повысить эффективность производства при одновременном уменьшении затрат. Кроме того, благодаря прямой 3D‑печати экономится время на последующее литье, что приводит к ускорению сроков поставки.

-

Размер пресс‑формы: 251,65 х 238,2 х 70,98 мм

-

Оборудование: SLM‑принтер HBD 350 с двумя лазерами

-

Точность печати: ±0,1 мм

-

Время печати: 23 часа

-

Вес изделия: исходный – 3,2 кг, уменьшен за счет использования ячеистой структуры до 1,6 кг

Снижение веса за счет использования легкого материала

Наилучший выбор для изготовления пресс‑форм для обуви из ЭВА – материал из алюминиевого сплава. Его плотность составляет всего 36% по сравнению с обычной сталью, а значит, масса всего комплекта существенно уменьшается. Кроме того, алюминиевый сплав обладает высокой теплопроводностью, что позволяет быстро поглощать и отдавать тепло, сокращать время охлаждения на 50% и тем самым повышать эффективность производства пресс‑форм.

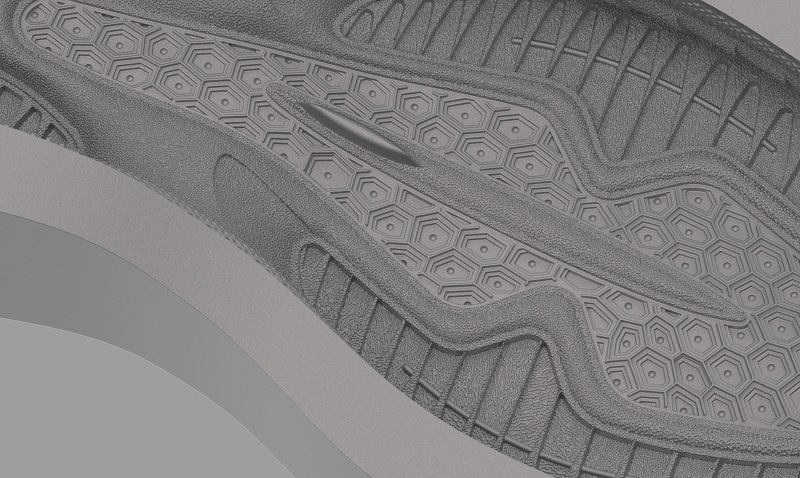

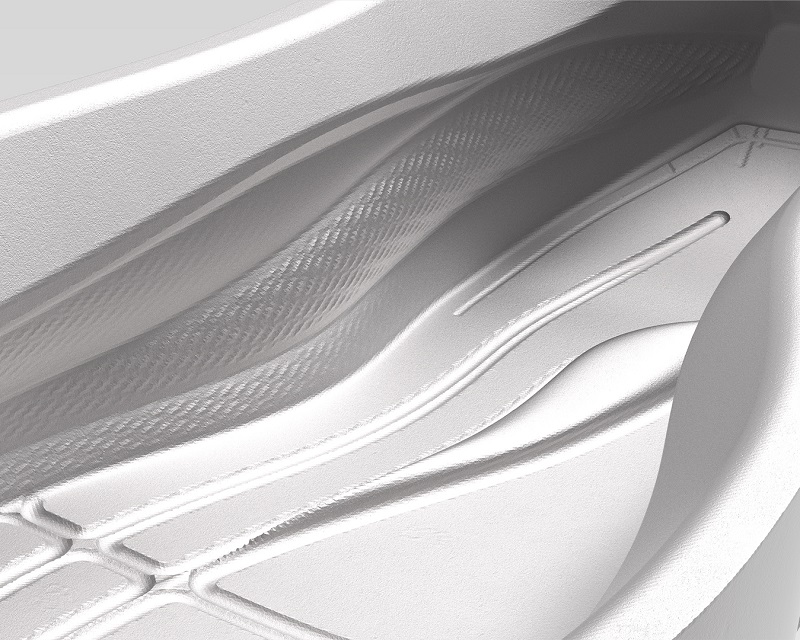

Применение 3D‑принтера HBD 350 в сочетании с реализацией облегченной многослойной ячеистой структуры позволяет снизить массу обувных форм с 3,2 до 1,6 кг, то есть в два раза. За счет использования тонкого слоя (30 мкм) и точных настроек печати для детализированных элементов изделия, а также более толстого слоя и высокоскоростных настроек для печати сплошных участков обувной формы обеспечивается как точноcть профиля поверхности, так и повышенная эффективность печати.

Конструкция пресс‑формы из алюминиевого сплава включает множество детализированных элементов. Печать мелких структур из алюминия с применением обычных параметров может привести к размытию рисунка и снижению прочности. Однако используя оборудование HBD и регулируя параметры процесса, мы можем получить структуру рисунка, соответствующую требованиям заказчика.

Нижняя часть имеет решетчатую структуру, позволяющую снизить общую массу формы. 3D‑текстура поверхности изделия, напечатанного на аддитивной установке HBD 350, отличается удивительной глубиной, которая недоступна традиционным методам проектирования.

Читайте интервью Гигант китайского рынка HBD: «Россия уверенно осваивает 3D-печать металлами»

3D‑принтер HBD 350: точность, быстрота, безопасность

HBD 350 – одна из моделей в широкой линейке металлических 3D-принтеров компании HBD, оптимально подходящая для выполнения данной задачи. Машина обеспечивает готовность пресс‑форм за 7‑10 дней, благодаря чему цикл изготовления сокращается на 50-100% по сравнению с традиционными методами. Это становится возможным благодаря ряду уникальных преимуществ.

1. Эффективное производство

Схема печати с большой/комбинированной толщиной слоя удовлетворяет потребности в эффективном серийном производстве пресс‑форм.

2. Безопасность и стабильность

Закрытая полностью автоматическая система рециркуляции порошка предотвращает прямой контакт оператора с расходным материалом.

3. Прецизионная система управления

Запуск одним нажатием кнопки, автоматическое определение данных, простое управление высокоэффективным процессом.

4. Точное позиционирование

Точность позиционирования 0,1 мм позволяет выполнять высокоточную обработку текстуры обувных форм.

Итоги: кратко

В сегменте производства пресс-форм для обуви, как и в других быстро развивающихся отраслях промышленности, перспективной технологией становится 3D‑печать металлами (SLM/LBPF), которая по многим параметрам превосходит традиционные методы обработки на станках с ЧПУ. Инновационный подход, реализуемый с помощью 3D‑принтеров по металлу, обеспечивает неограниченную свободу проектирования, непревзойденную точность изготовления сложных изделий, сокращение сроков изготовления и общее повышение эффективности производства. Производители обуви и литейные предприятия по всему миру, внедряющие эту технологию, входят в мир новых возможностей: они обгоняют своих конкурентов, выпуская превосходную кастомизированную продукцию за гораздо меньшее время.

Материал предоставлен компанией HBD

Статья опубликована 17.08.2023 , обновлена 09.09.2024