Центр быстрого прототипирования: российский опыт | Аддитивные технологии и парк оборудования | Практика 3D‑печати фотополимерами | Возможности SLA‑принтера | Подготовка моделей к печати | Преимущества лазерной стереолитографии

Компания iQB Technologies провела работы по поставке и пусконаладке промышленного фотополимерного 3D‑принтера в Фонде развития бизнеса Краснодарского края. Мы обсудили результаты проекта со специалистом Центра прототипирования Фонда Максимом Дериковым и техническим экспертом Владиславом Шлепкиным.

Что вы узнаете из интервью:

-

как работает RP‑центр в России, какие задачи решаются с помощью 3D‑технологий;

-

в каких случаях предприятию выгодно заказать услуги аддитивного производства;

-

в чем уникальные преимущества SLA‑принтера ProtoFab;

-

как программное обеспечение для подготовки моделей к 3D‑печати помогает оптимизировать и создаваемое изделие, и рабочий процесс;

-

первые успешные примеры применения промышленной SLA‑печати в Центре прототипирования.

– Максим, расскажите о деятельности Вашего RP‑центра. Какие задачи он решает?

М. Дериков. Наш Центр прототипирования работает как одно из структурных подразделений Фонда развития бизнеса Краснодарского края, через который реализуются госпрограммы по поддержке предпринимательства в нашем регионе.

Центр был создан с целью оказать содействие развитию производственных предприятий по разработке изделий, созданию опытных образцов и иной мелкосерийной продукции. Все услуги мы оказываем на условиях льготного прейскуранта, в котором отсутствует какая-либо коммерческая составляющая. По сути, стоимость нашей работы включает в себя только затраты на сырье и обслуживание оборудования.

Для малого и среднего бизнеса может быть проблематичным иметь свой штат инженеров-конструкторов или парк дорогостоящего оборудования, которое нужно только на стадии разработки изделий. А стоимость услуг коммерческих организаций, несмотря на рост рынка аддитивных технологий, может быть очень высокой для начинающего бизнеса – мы стараемся поднять уровень доступности 3D-печати.

– Какие аддитивные технологии и оборудование Вы используете?

МД. У нас достаточно большой парк 3D‑принтеров – десять машин на базе технологий FDM, SLS и SLA. Каждая из них имеет свои достоинства. Мы стараемся комбинировать разные технологии, чтобы получить результат, соответствующий требованиям каждой конкретной задачи.

FDM‑печать – это самый недорогой метод аддитивного производства, в плане стоимости как оборудования, так и сырья. Ее мы используем в основном в таких задачах:

- производство черновых прототипов изделий, по которым можно оценить эргономику и внешний вид разрабатываемого устройства, смоделировать процесс сборки/разборки, а также оценить объемы внутреннего пространства под монтаж электроники или каких-либо других узлов устройства, если речь идет о корпусных деталях;

- печать функциональных деталей и производственной оснастки. Технология FDM предлагает очень широкий выбор используемого сырья с различающимися свойствами. ABS, TPU, полиамиды, материалы на основе каучука, имитирующие резину, воск. Для FDM‑принтеров промышленного уровня доступны такие суперконструкционные пластики, как PEEK, ULTEM и PSU. Также широко распространены композиционные материалы, сочетающие в себе достоинства нескольких видов пластика. В данном случае FDM‑технология позволяет быстро и недорого произвести единичное изделие или небольшую партию, когда фрезеровка единичного образца или производство пресс-формы для всего-навсего 50‑300 отливок будет стоить нерационально дорого.

Примерно для тех же целей мы используем и SLS – метод послойного лазерного спекания порошкового материала. Обычно это достаточно прочные PA‑12 и PA‑11. Главное удобство SLS‑принтеров – отсутствие необходимости использовать поддерживающие структуры при печати и возможность полного заполнения объема рабочей камеры для создания серии изделий за одну рабочую сессию.

– Давайте подробнее коснемся SLA‑технологии. Что печатают из фотополимеров?

В. Шлепкин. Лазерная стереолитография – отличное решение для быстрого создания точных и прочных изделий сложной формы, а именно:

-

литейных мастер‑моделей и оснастки;

-

рабочих прототипов для демонстрации, тестирования и проверки на эргономичность деталей в процессе разработки;

-

функциональных изделий, уже готовых к использованию.

– Как фотополимерная 3D‑печать применяется в Центре прототипирования?

МД. До недавнего времени у нас был всего один фотополимерный принтер, настольный. Изначально мы рассчитывали печатать на нем точные мастер-модели для последующего создания силиконовых форм под литье двухкомпонентных полиуретанов в вакуумной установке, которая у нас также имеется.

Мы получали точные в плане повторения геометрии и размеров отпечатки. Но при этом у принтера очень небольшая рабочая зона, он оснащен довольно простым УФ‑лазером, и фотополимерная смола обрабатывается лазером не напрямую, а через прозрачное дно ванночки, которая к тому же является расходником, а его нужно менять через каждые два литра обработанной смолы.

ВШ. Добавлю, что у этого принтера была дополнительная загвоздка с программным обеспечением. Устройство работает на собственном ПО производителя, то есть использовать сторонний софт нельзя. К тому же машина довольно примитивная: пользователю менять какие-либо настройки проблематично или невозможно.

МД. Видя прекрасное качество отпечатков из фотополимерной смолы и осознавая актуальные потребности предпринимателей, мы хотели значительно расширить свои возможности 3D‑печати методом SLA.

Проанализировав имеющееся на рынке оборудование, условия их поставки и нюансы, связанные с будущим сервисным и гарантийным обслуживанием, мы остановили свой выбор на китайском SLA‑принтере ProtoFab SLA450 DLC, который для нас поставлялся с пакетом программного обеспечения Materialise Magics. Официальный дистрибутор этих решений в России – компания iQB Technologies.

Приобретенный в 2021 году промышленный SLA‑принтер, лишенный недостатков простых настольных устройств, позволил центру оказывать льготные услуги субъектам малого и среднего предпринимательства Краснодарского края.

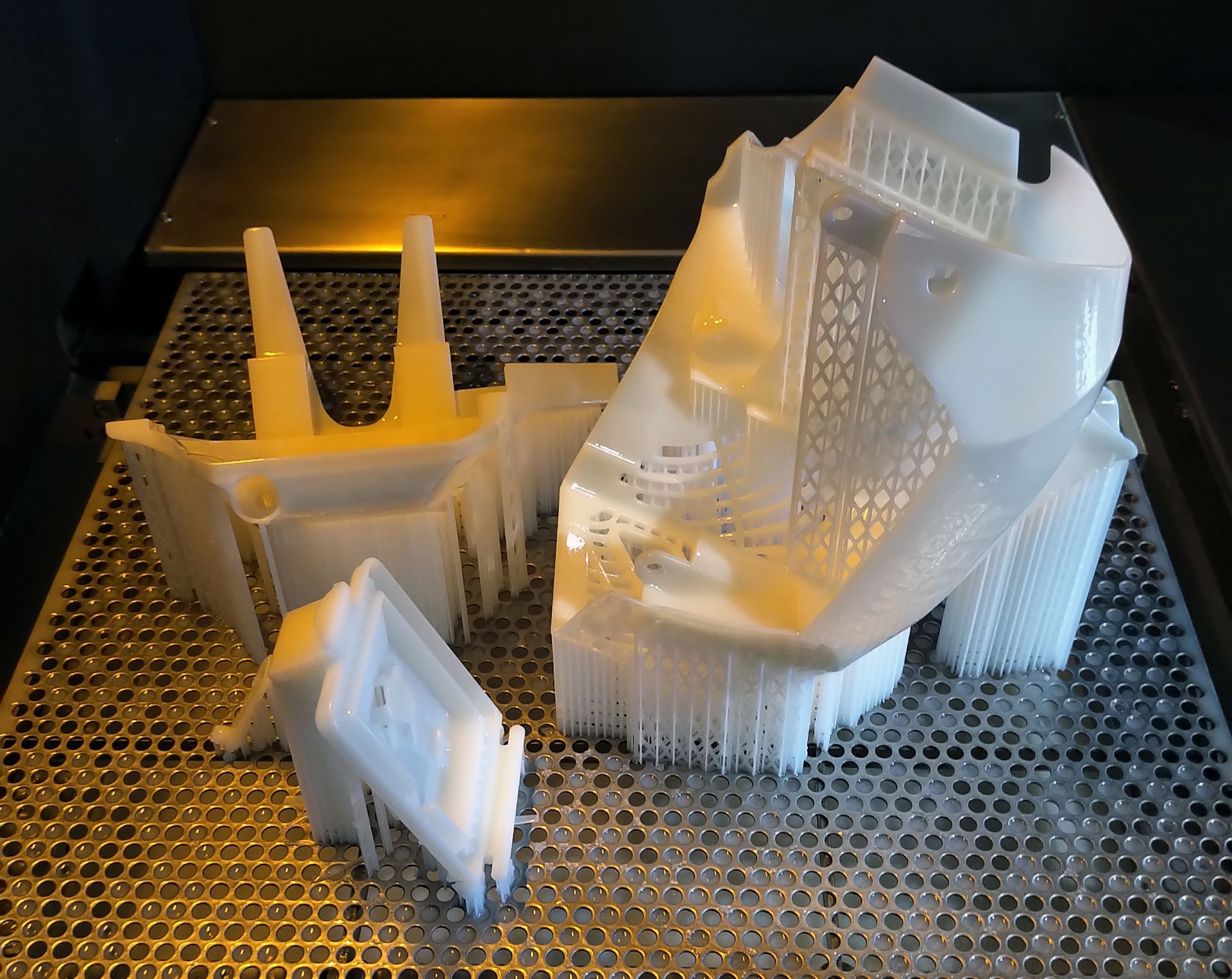

После окончания работ над дизайном и эргономикой изделий, где мы успешно применяем FDM‑принтеры, появляется потребность в создании «чистовых» прототипов, где требуются высокая размерная точность и гладкая поверхность без шероховатых слоев. Здесь мы и используем ProtoFab.

– Ваши первые впечатления о стереолитографической установке ProtoFab?

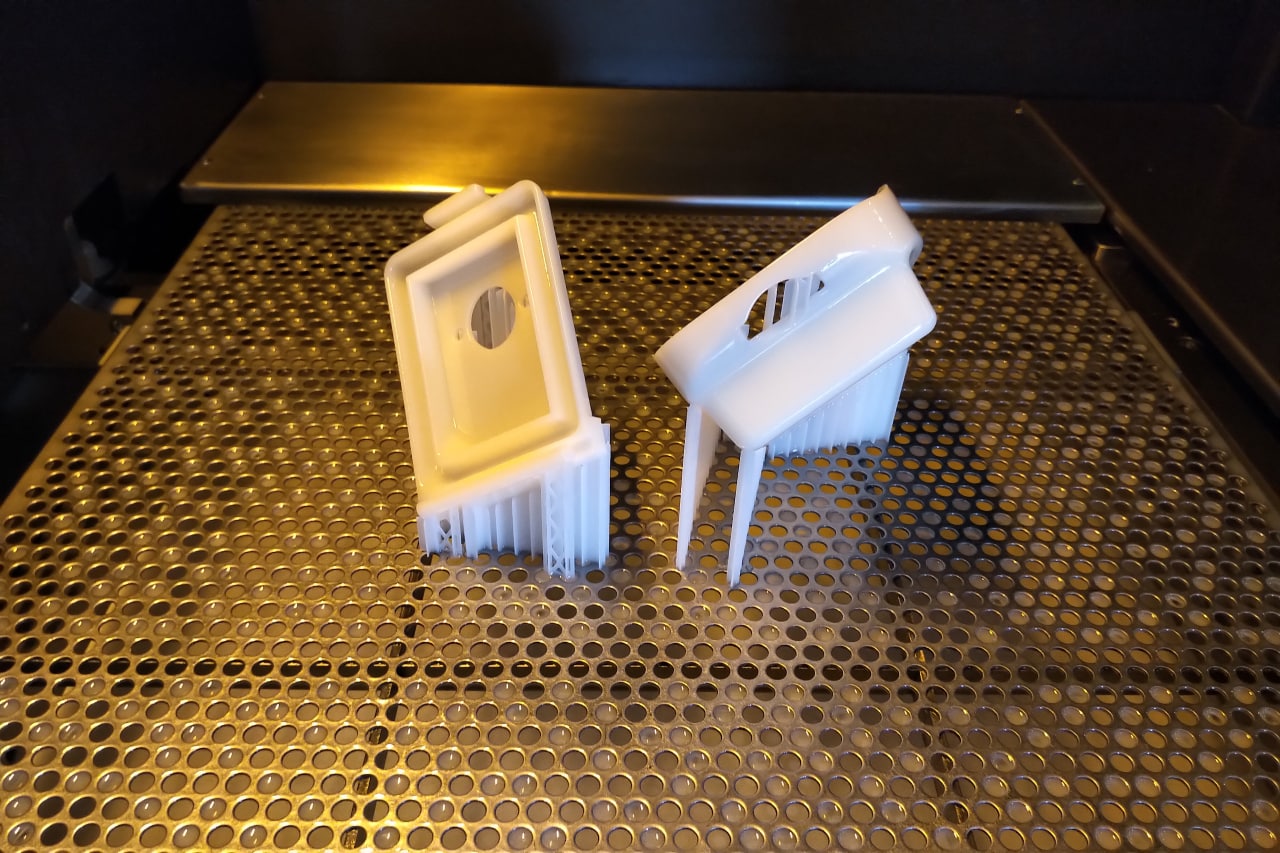

МД. Для нас первое неоспоримое преимущество ProtoFab SLA450 DLC – его скорость. Машина печатает очень быстро по сравнению с FDM‑принтерами или простыми настольными SLA‑решениями. Мы провели сравнение и выявили, что корпусные элементы, которые по FDM‑технологии печатаются 4‑5 суток, на ProtoFab могут быть выращены всего за 14 часов, причем за эти часы можно отпечатать сразу несколько таких объектов. И это отпечатки прекрасного качества.

Еще хочу отметить высокую надежность ProtoFab, повторяемость результатов и отсутствие какого-либо ручного труда при работе с принтером. Для запуска печати нужно только снять предыдущую напечатанную модель с рабочей поверхности и нажать пару кнопок для начала следующей сессии. Никакой возни с мытьем рабочей поверхности и обслуживанием ванночки для полимера здесь уже нет.

– Владислав, по Вашему опыту, в чем плюсы (а возможно, и минусы) 3D‑принтера этой линейки?

ВШ: ProtoFab – промышленные 3D‑принтеры, но при этом с открытой системой. То есть мы можем абсолютно любой параметр печати и любую техническую часть устройства, вплоть до электроники, самостоятельно изменять, настраивать под себя. Это обеспечивается за счет использования во всех принтерах ProtoFab операционной системы Linux, и это большая редкость для промышленного 3D‑оборудования.

Аддитивные установки многих производителей имеют закрытый код и работают исключительно на собственных материалах – это сильно ограничивает пользователю свободу действий. Поэтому расходные материалы этих компаний дороги, а принтеры тяжело обслуживать. У ProtoFab в этом плане все проще: доступные материалы, все легко программируется под себя, можно настроить любой параметр, любой шаговый двигатель, мощность лазера, откалибровать сам лазер, поменять лазерную систему. Можно просто всю машину заново перебрать.

С другой стороны, Linux и открытый код могут представлять некоторые сложности, если ты не профессионал. Клиентам самостоятельно выполнять калибровку и пусконаладку такого принтера, конечно, не рекомендуется, это должен делать специалист. Но если вы приобретаете оборудование в iQB Technologies, ПНР включены в стоимость.

– Значит, ProtoFab спокойно работает с любыми материалами?

ВШ. Да, но нужно использовать смолу, которая активируется при работе лазера, установленного в данной системе, он имеет длину волны 355 нанометров. Не все доступные на рынке полимеры активируются на такой длине волны. Это часть уже невидимого ультрафиолетового спектра, и глубина отверждения полимера будет минимальной. Но, как уже было сказано, лазер можно поменять на более мощный, который засвечивает более реактивные материалы.

– Максим, как происходит подготовка моделей к печати на новом 3D‑принтере?

МД. Программное обеспечение Materialise Magics, которое мы получили вместе с принтером, оказалось настоящей находкой для подготовки 3D‑моделей к печати. Тут есть функции для «лечения» сетки модели, разрезания крупных моделей на части с автоматическим формированием пазов различных вариаций для стыковки разделенных частей. Есть инструменты для создания полостей в объемных моделях, благодаря которым можно сэкономить расход полимерной смолы. Функций на самом деле очень много, их можно долго описывать.

Самое передовое, на мой взгляд, – это широчайшие возможности в плане настройки поддержек. Все поддерживающие структуры представляют собой множество отдельных элементов, каждый из которых можно настроить индивидуально, и даже спроектировать их вручную. Все это позволяет сформировать предельно экономную поддержку, подходящую абсолютно для любого изделия.

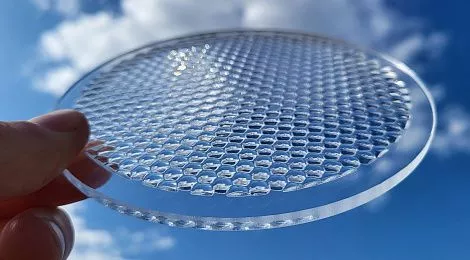

Также не секрет, что фотополимерная смола стоит значительно дороже в сравнении с прутком для FDM‑принтеров. Благодаря Magics мы нашли интересный способ экономии материала – это настройки перфорации на модели объекта. Грубо говоря, мы имеем корпусные детали и хотим проверить стыковку пазов и монтажных отверстий. Для этого нам не обязательно иметь корпус в его «чистом» виде. Мы создаем перфорацию корпуса, оставляя нетронутыми только действительно необходимые элементы изделия. Таким образом мы можем потратить в 2‑3 раза меньше полимера и снизить стоимость прототипа для нашего заказчика.

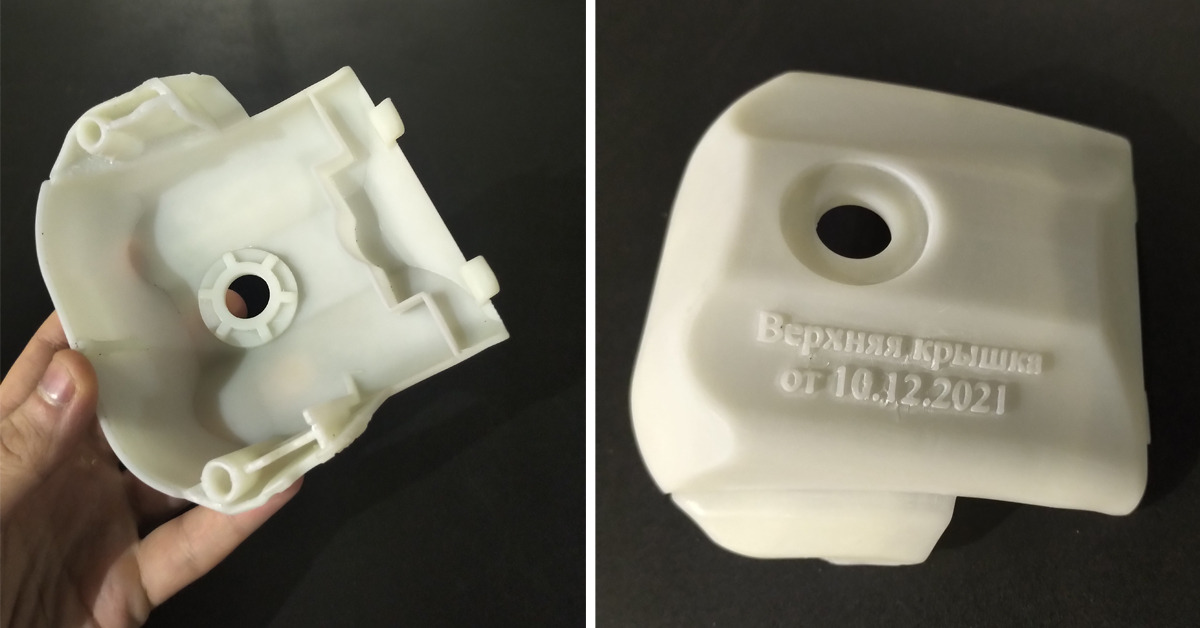

На фото справа видна маркировка распечатки. Ее можно очень легко сделать в Magics. Это помогает идентифицировать прототип, потому что для одной детали за весь процесс разработки может быть произведено более 10 прототипов

– В чем преимущества лазерной стереолитографии перед другими аддитивными технологиями?

ВШ. Прежде всего, SLA‑печать всегда будет точнее метода FDM. Раньше преимущество FDM‑технологии было в широком спектре материалов: от резиноподобных пластиков до полиамида, с содержанием композитов и так далее. Но сейчас уже фотополимеры научились делать с очень высокими свойствами.

На рынке представлен большой выбор фотополимеров, поэтому легко подобрать материал для конкретного применения. По сравнению с FDM, постобработки требуется меньше, а скорость печати гораздо выше, так как можно вырастить множество изделий за раз.

По скорости печати SLA можно сравнить с SLS, когда все камеры заполняются и детали выращиваются во всем объеме камеры за одну сессию. Правда, в SLS‑печати не нужно строить поддержки – их роль выполняет сам порошок, в котором деталь находится.

Соответственно, чем больше производительность машины и чем меньше постобработки, тем быстрее мы можем использовать деталь в дальнейшем техпроцессе. Например, если это мастер-модель, достаточно удалить поддержки, обработать поверхности и отправить ее на заливку силиконовой формы.

И последнее, что хотел сказать о таких промышленных SLA‑принтерах, как ProtoFab: с их помощью можно создавать изделия различных габаритов – вплоть до 2,5 метров, – и они исключительно просто настраиваются под ваши задачи.

Оставьте заявку на бесплатную тестовую 3D‑печать фотополимерами в iQB Technologies:

Благодарим Фонд развития бизнеса Краснодарского края за предоставленные фото- и видеоматериалы

Статья опубликована 03.03.2022 , обновлена 22.05.2025