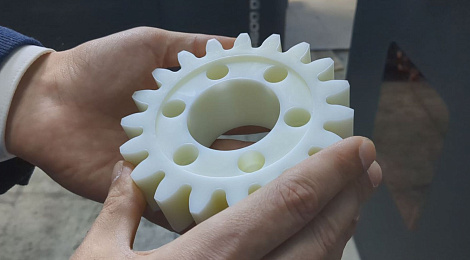

В отличие от повсеместно используемых FDM‑принтеров, печатающих расплавленной пластиковой нитью, расходным материалом для SLA/DLP/LCD‑машин служит фотополимерная смола. Ее уникальные свойства обуславливают высокую надежность и качество печати, благодаря которым старейшая аддитивная технология остается актуальной для быстрого прототипирования, создания оснастки и функциональных деталей.

Фотополимерная печать, особенно на базе лазерной стереолитографии (SLA), сложнее и дороже FDM, и требует более серьезного обучения. И если для решения своих профессиональных задач вы выбрали фотополимерный 3D‑принтер, наши советы помогут вам в освоении технологии и нюансов практической работы.

Рекомендуем статью Сравнение технологий SLA, DLP и LCD: как выбрать фотополимерный 3D‑принтер

1. Подготовьте все необходимое

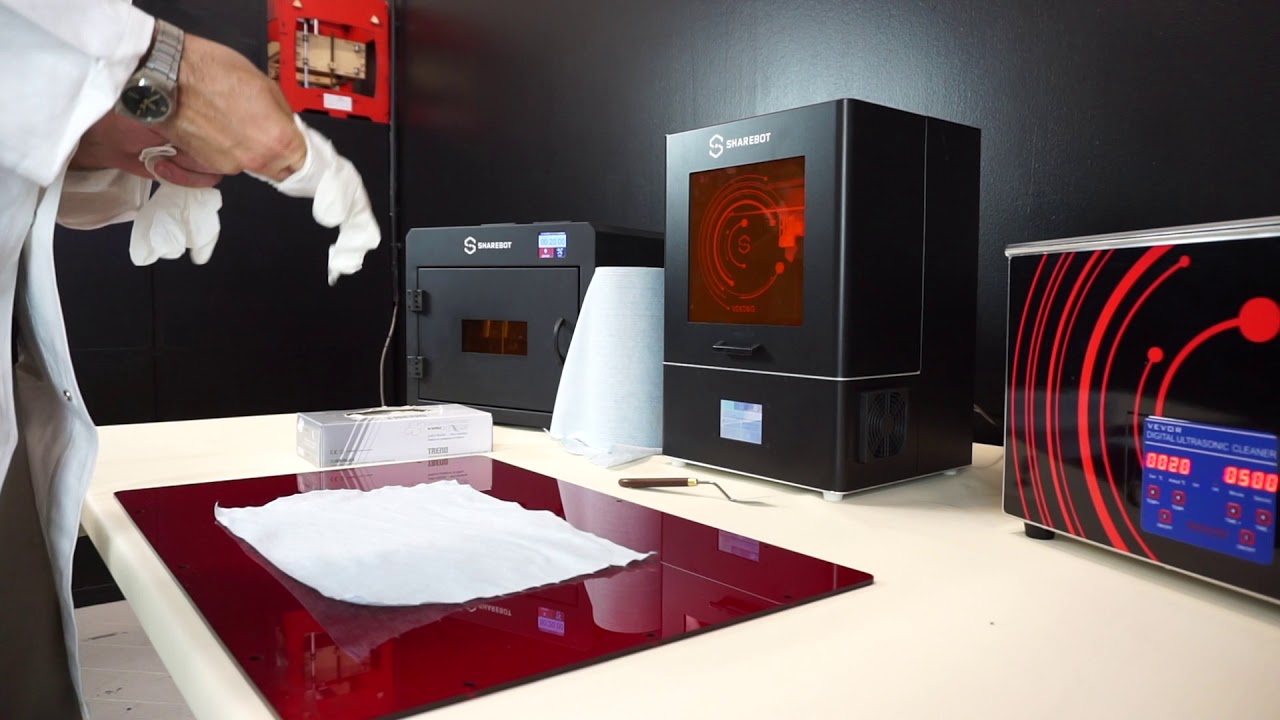

Заранее подготовьте все необходимое оборудование, включая УФ‑печь (камеру для дополнительной полимеризации), и следующие аксессуары:

-

средства индивидуальной защиты (перчатки, очки);

-

шпатель для извлечения напечатанного изделия;

-

ванны, изопропиловый спирт и щетка для промывки моделей;

-

воронка и фильтр для утилизации остатков смолы;

-

большой запас бумажных полотенец.

2. Позаботьтесь о средствах индивидуальной защиты

Фотополимеры токсичны, и при работе на 3D‑принтере брызги и капли смолы могут легко попасть на кожу. Используйте нитриловые перчатки и защитные очки. Надев перчатки, убедитесь, что они надежно закрывают руки, – на коже не должна оказаться ни одна капля смолы. Очки должны быть в пригодном для работы состоянии: если на них есть царапины, мешающие обзору, приобретите новую пару. Операторы принтеров, работающие с фотополимерами и изопропиловым спиртом без средств индивидуальной защиты, подвергают себя большому риску.

Хотите напечатать сложный прототип или функциональное изделие из фотополимера? Обращайтесь к нам, выполним ваш заказ за 1‑2 дня!

3. Обеспечьте вентиляцию

Обеспечьте достаточную вентиляцию – вам же не нужен неприятный запах или излишнее воздействие токсичных паров смолы. Открыть окно, если оно есть в помещении, недостаточно – понадобится активная вентиляция, работающая от электросети.

4. Выбирайте фотополимеры с учетом длины волны света

Светочувствительные смолы реагируют на определенные длины волн света (например, 355 или 405 нанометров), и использование другой длины волны при печати и дополнительном отверждении даст неблагоприятные результаты. Используйте смолу, которая активируется при работе лазера или иного источника света вашего 3D‑принтера.

5. Располагайте модель под наклоном

Фотополимерная печать обеспечивает лучшее качество тогда, когда плоскость создания слоев не совпадает с плоскостями объекта, то есть располагать его надо под некоторым углом. Большинство деталей печатаются под наклоном, поскольку так их легче поддерживать. При ориентации детали в других положениях потребовалось бы гораздо больше материала для поддержек, что отнимает время и расходует материал, а также затрудняет постобработку. На видео от нашего партнера, провайдера 3D‑услуг TWIZE хорошо видно, как располагается напечатанная деталь на платформе принтера.

Приглашаем 27 февраля на бесплатный вебинар «3D‑диагностика и модернизация оборудования в 2025»:

6. Используйте «плот»

Подложка (она же «плот», она же рафт) – необходимый аксессуар при фотополимерной 3D‑печати. Дело в том, что при снятии модели почти всегда повреждаются первые несколько слоев и края. Свежие, еще не затвердевшие принты могут легко деформироваться при извлечении с платформы, если не использовать «плот».

Чтобы легко поддеть и извлечь напечатанное изделие, «плот» должен иметь клиновидный край. Иногда для этого требуется специальная настройка плота (raft) в слайсере. В других случаях она используется по умолчанию.

7. Используйте силиконовые коврики

В рабочей зоне фотополимерного 3D‑принтера вместо обычной поверхности используйте силиконовый коврик. Он плоский и имеет высокий бортик, поэтому любые «утечки» смолы останутся на нем. Такие коврики стоят совсем недорого.

8. Проверьте крепление платформы

Перед началом печати убедитесь, что платформа плотно прикреплена, в противном случае результаты следующей сессии могут вас разочаровать. Для извлечения модели необходимо снять рабочую поверхность, а для ее замены и закрепления придется выполнить много шагов.

Читайте в блоге: 9 изделий, которые выгоднее изготовить на фотополимерном 3D‑принтере

9. Выровняйте рабочую поверхность

Фотополимерные изделия будут неудачными, если они не прилипают к платформе, и наиболее распространенная причина такой ошибки – в том, что стол не выровнен. Даже если вы его выровняли, со временем он может смещаться, поэтому возьмите за привычку выравнивать уровень, особенно если при печати происходят загадочные «ляпы».

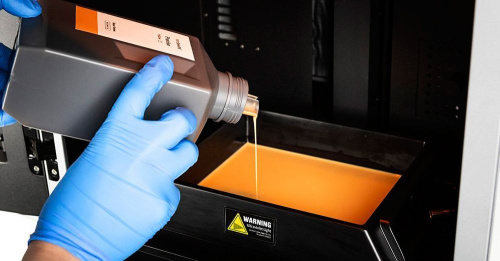

10. Обеспечьте ровную поверхность смолы

Резервуар для фотополимера всегда должен быть заполнен не менее чем на 95%, а поверхность залитой смолы должна быть абсолютно ровной, образование пузырьков или пены недопустимо. Пузырьки убираются с поверхности вручную с помощью специального инструмента сразу после наполнения резервуара. После этого фотополимер выравнивается проходом лезвия рекоутера.

11. Точно настройте время экспозиции

Перед тем как приступить к печати финальной модели, точно настройте длительность засветки. Лучше всего это сделать с помощью калибровочного отпечатка (примеры можно найти в интернете). Вы можете быстро выполнить несколько итераций с разным временем экспозиции, чтобы определить, какое время оптимально подходит для используемого фотополимера и вашей машины.

12. Не переэкспонируйте

Переэкспонирование первых слоев приводит к тому, что принт пристает к платформе слишком плотно, и это затрудняет его снятие. Производители фотополимеров обычно указывают довольно большое время экспозиции нижнего слоя, чтобы обеспечить высокое качество печати, но проблемы с извлечением модели из принтера остаются. Начните с времени засветки нижнего слоя, указанного производителем смолы, а затем настройте его на меньшее значение.

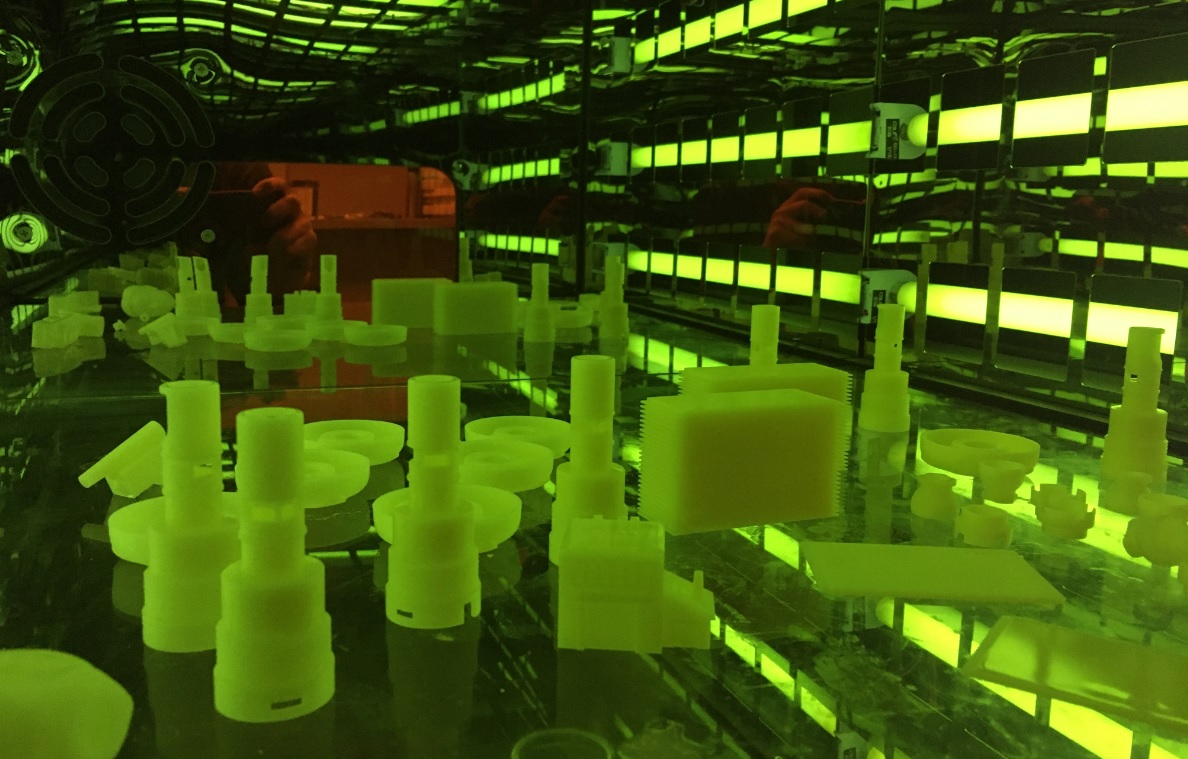

13. Печатайте полые изделия

Полые объекты весят гораздо меньше, позволяют экономить материал, более эффектны на вид (не говоря уже о задачах, предполагающих такую структуру). На этапе моделирования в объект добавляются отверстия, чтобы после печати неотвержденный фотополимер не остался внутри полых участков. Отверстия вырезаются и заполняются отдельно напечатанными заглушками. Подробно процесс создания такого изделия рассмотрен в статье Разбираем процесс SLA‑печати поэтапно.

14. Экономьте расходные материалы

Фотополимер – недешевый расходный материал, и не стоит его тратить впустую, когда есть возможность использовать остатки повторно. Возьмите шпатель и аккуратно соскоблите оставшийся материал с верхней и нижней частей платформы. Используйте воронку и фильтр, чтобы слить смолу обратно в бутылку.

Рекомендуем статью: Как выбрать фотополимер для 3D‑печати

15. Доотверждайте все участки модели

Модели, которые были хотя бы немного не доотверждены в УФ‑печи, будут иметь гораздо меньший предел прочности на разрыв, чем модели, прошедшие полноценную дополнительную полимеризацию. Следите за равномерностью дозасветки, меняя положение изделия в камере. Когда один цикл полимеризации завершится, переверните модель и повторите процедуру.

16. Не забывайте калибровать 3D‑принтер

Разумеется, калибровка производится перед первым использованием машины. Но бывает, что следует выполнять ее повторно – например, если вы переходите на материал другого производителя. Вообще, для компенсации износа источника света, калибровать принтер рекомендуется хотя бы раз в несколько месяцев, в зависимости от загрузки.

17. Следуйте заведенному распорядку

При манипуляциях с напечатанными моделями всегда придерживайтесь четкого порядка действий. Существует определенная последовательность шагов, от выполнения которых зависит и качество ваших изделий, и ваша безопасность. Выработайте определенный порядок действий и следуйте ему каждый раз. И только если вы решите, что что-то можно улучшить, поменяйте процедуру 3D‑печати фотополимерами.

Аддитивное производство – процесс творческий, требующий терпения и аккуратности. Пробуйте, ошибайтесь, играйтесь с настройками, испытывайте разные материалы – и рано или поздно вы получите идеальный результат.

Статья опубликована 20.02.2023 , обновлена 23.06.2025