Основные преимущества 3D-печати металлами | Виды металлов, применяемых в аддитивном производстве | Особенности металлических порошков | Вопросы безопасности при работе на металлических 3D-принтерах | Потенциал 3D-печати металлами

Одно из важных преимуществ 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

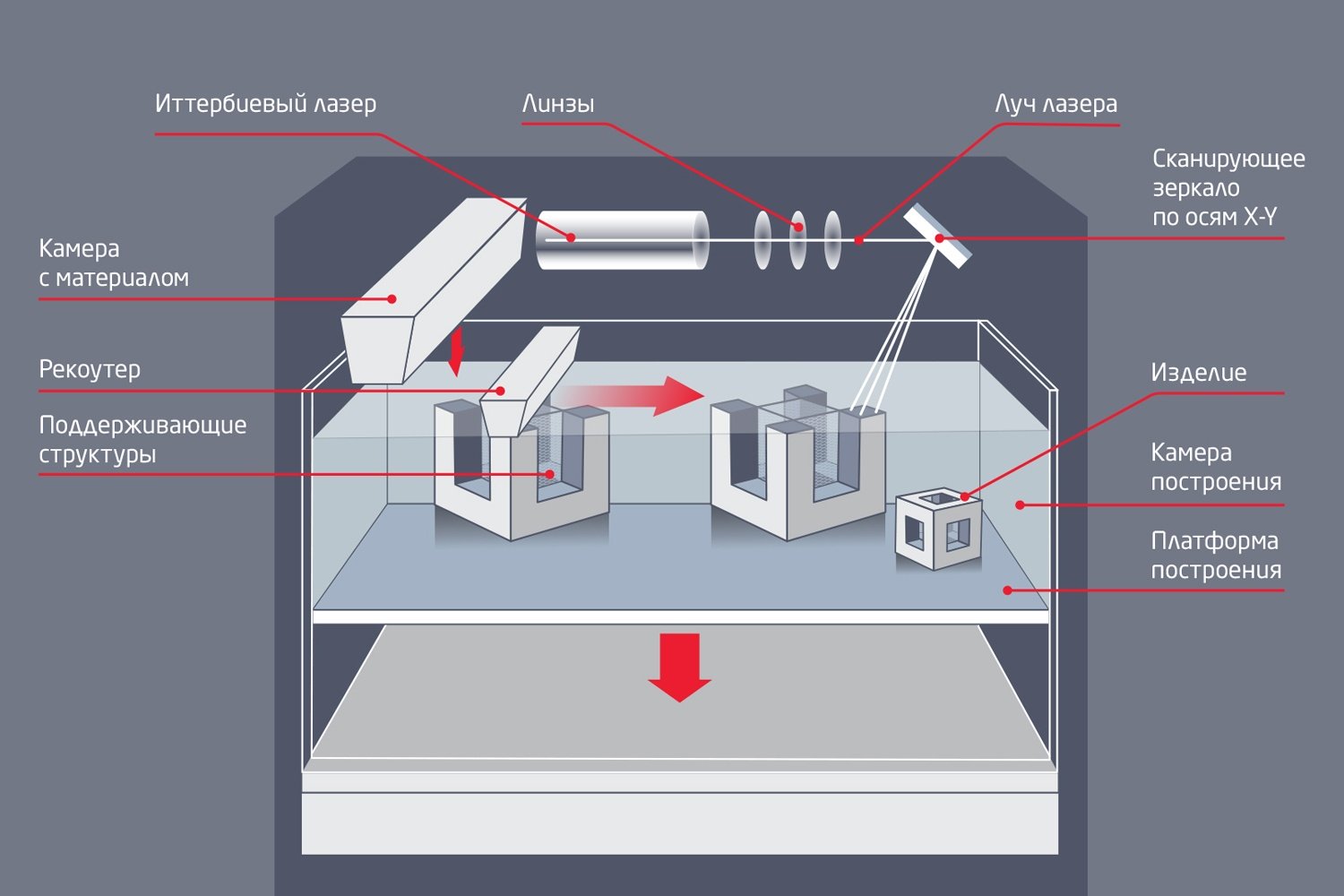

Процесс 3D-печати металлами заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения иттербиевого лазера. В индустрии используется несколько различных наименований одного и того же процесса, в том числе селективное лазерное плавление (SLM).

Мы работаем напрямую с ведущими китайскими и российскими производителями металлических порошков. Обеспечиваем минимальные сроки поставки, возможность разработки индивидуальных материалов под технические требования заказчика, проведение НИОКР:

Заказать порошок под ваши требования

Основные преимущества 3D-печати металлами:

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур;

- широкий выбор металлических сплавов, как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

Эксперты iQB Technologies рекомендуют статью Российский производитель SLM-машин развеивает мифы о технологии

Сферы применения:

- авиакосмическая индустрия;

- машиностроение;

- автомобилестроение;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- исследования и экспериментальные работы в конструкторских бюро, научных и учебных центрах.

Смотрите видео: печать крупного импеллера на 8-лазерном SLM-принтере

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жаропрочные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C).

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью.

- Никелевые сплавы: Inconel 625, Inconel 718, Inconel 939, Invar 36, NX

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

- Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов.

- Цветные металлы: CuSn6, CuSn10

Сплавы из меди и олова обладают высокими теплопроводящими свойствами и коррозионной стойкостью и идеальны для создания уникальных систем охлаждения.

- Алюминиевые сплавы: AlSi10Mg, AlSi12, AlSi7Mg0.6, AlSi9Cu3

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы.

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

Особенности металлических порошков

- Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Этот показатель определяет толщину объекта, который будет выращен в аддитивной установке. При создании порошка задается величина и состав зерна, так как необходимо соблюсти определенное процентное соотношение крупных и мелких зерен. Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия.

- У каждой компании, производящей данный тип 3D-принтеров, свои требования к текучести в зависимости от принципа нанесения материала на платформу построения. В аддитивных установках SLM Solutions (технология SLM) металл на рабочий стол подается и сверху, из фидера (камеры с материалом), и переносится рекоутером. В этом случае текучесть очень важна для того, чтобы порошок поступал из фидера в рекоутер и слои наносились должным образом (см. схему построения изделий на рисунке выше).

- Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

- Структура металлических изделий, полученных аддитивным способом, зависит как от технологии построения, так и от настроек оборудования. Ведущие производители добились плотности металла порядка 99,9% от теоретической. Наряду с селективным лазерным плавлением существуют и менее эффективные, уже устаревшие технологии, сходные с методом SLS, которые обеспечивают меньшую плотность.

- Внутренняя структура металла – мелкозернистая. Если в дальнейшем мы собираемся уплотнить деталь, то есть воздействовать на нее физически, надо учитывать, что маленькое зерно сжать гораздо сложнее, чем большое. Но при этом мы очень близко подходим к прокатному металлу – т.е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

Читайте истории внедрения:

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Производители стремятся улучшить условия безопасности, и сейчас наблюдается тенденция по созданию на аддитивном производстве так называемых закрытых циклов, т.е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

Статья опубликована 23.01.2018 , обновлена 28.03.2025