Как кардинально сократить время подготовки данных и удаления поддержек | Всего нескольких кликов вместо месяца работы | Автоматическое размещение деталей в 3D-принтере: еще один фактор экономии времени

Nissan Motor Corporation использует 3D-печать для создания прототипов и проведения экспериментов с новыми формами автомобилей. Раньше эти задачи требовали большого объема ручной работы.

Благодаря программному обеспечению Materialise удалось изменить весь процесс и сделать его намного более эффективным. Время подготовки данных сократилось с нескольких месяцев до нескольких секунд.

Эксперты iQB Technologies рекомендуют статью: Подготовка моделей к 3D-печати: самый полный гид по Magics

Как кардинально сократить время подготовки данных и удаления поддержек

Так как платформа построения 3D-принтера ограничена по размеру, некоторые крупные детали необходимо печатать по частям. До недавнего времени компания Nissan использовала программное обеспечение САПР для разделения крупногабаритных деталей на более мелкие, и этот процесс мог занимать около трех дней. Теперь, благодаря программному продукту Materialise Magics, время подготовки данных сократилось на 50%.

«В Materialise Magics объекты можно легко разделить в определенном месте, а время работы сократится примерно на половину», – говорят специалисты Nissan. – Также есть полезная функция, которая позволяет автоматически создавать позиционные штифты при выполнении разделения, что облегчает сборку».

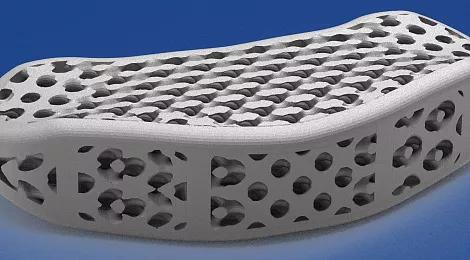

Еще одна проблема, с которой сталкивается автопроизводитель, – риск того, что при спекании порошка компоненты будут деформироваться или изгибаться из-за высоких температур во время построения. Как показано на рисунке 3, это можно предотвратить, создав поддерживающие структуры. Между поддержками и компонентом можно создать очень тонкое соединение, поэтому поддержки легко удалить, что ускоряет постобработку.

Всего несколько кликов вместо месяца работы

Помимо разделения крупногабаритных деталей, Nissan также уделяет повышенное внимание настройке толщины стенок. При уменьшении масштаба 3D-модели автомобиля толщина стенки детали становится соответственно более тонкой, и полученные данные нельзя отправить на печать. Раньше конструкцию изменяли вручную в САПР, и эта задача требовала около месяца работы.

«Нам приходилось осуществлять поиск по более чем 20 тысячам опорных точек для того, чтобы найти компоненты с тонкими стенками, а затем увеличить их толщину. Когда речь шла о 3D-печати цельных компонентов, требовалось провести большую работу, чтобы изменить зазоры между деталями в оригинальной конструкции, так, что бы предусмотреть соединение между деталями», – объясняют сотрудники Nissan.

С тех пор, как в Nissan начали использовать Materialise Magics, целый ряд процессов может быть выполнен одним кликом

Сегодня Nissan экономит массу времени благодаря программному обеспечению Magics, которое позволяет автоматизировать эти этапы работы.

«С тех пор, как мы начали использовать Materialise Magics, такие процессы, как автоматическая коррекция ошибок в данных, поиск толщины по произвольному значению и объединение данных, могут быть выполнены одним кликом, что значительно сокращает время работы (рис. 4). Кроме того, с помощью функции анализа толщины стенки толщина каждой детали может быть визуализирована, за счет чего удается распознать все детали с тонкими стенками, которые нельзя напечатать (рис. 5). Кроме того, после выбора произвольной области можно изменить толщину для этой области. Это функция, которую мы часто используем (рис. 6)».

Автоматическое размещение деталей в 3D-принтере: еще один фактор экономии времени

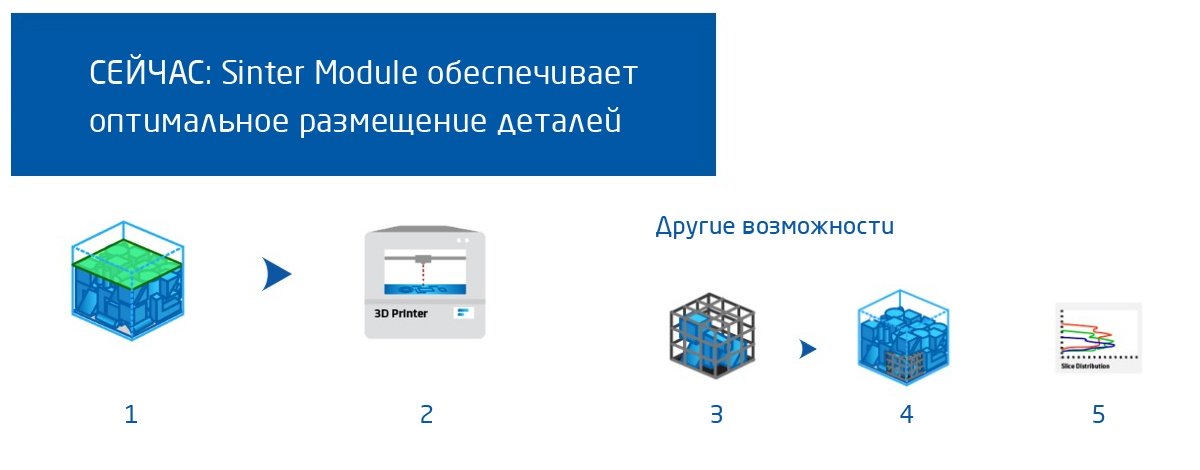

Наиболее важные аспекты эффективности 3D-принтера, использующего метод спекания порошка, – размещение деталей таким образом, чтобы за одну сессию можно было напечатать максимальное их количество, а также ограничение по высоте после размещения деталей. Такой подход снижает затраты на материалы и время сборки, а также оптимизирует использование машины.

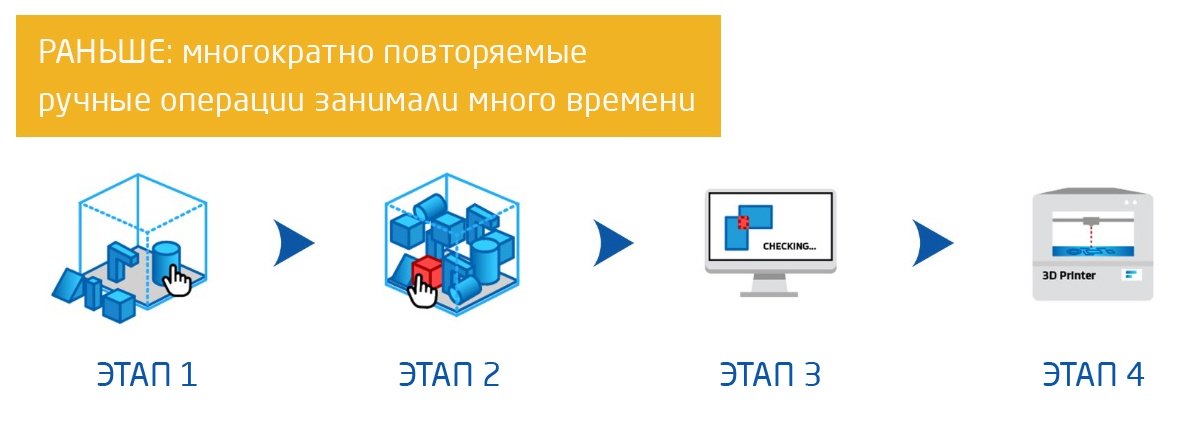

Прежде чем корпорация Nissan начала использовать программный модуль Magics Sinter, применялось программное обеспечение, поставляемое вместе с 3D-принтером. Оно предполагало ручное размещение деталей так, чтобы они не касались друг друга, а также максимальное ограничение по высоте (этапы 1 и 2). Затем то же самое ПО использовалось для проверки соприкосновения деталей. Размещение деталей вручную занимало много времени, а выверка расстояния между ними могла отнимать несколько часов (этап 3).

«Это не только тормозило запуск 3D-печати, но и делало невозможным создание производственного графика, потому что мы не знали, когда закончатся расчеты, – это было очень сложно для нас. Если обнаруживалось, что объекты касаются друг друга, нам приходилось переделывать проект вручную, а затем запускать еще одну проверку, что было проблематично как с точки зрения составления графика, так и с точки зрения времени работы персонала», – отмечают специалисты компании.

«Модуль Sinter в Materialise Magics автоматически размещает компоненты, одновременно обеспечивая заданный интервал между деталями и ограничивая высоту, и теперь нам больше не нужно тратить несколько часов на проверку касаний и многократно повторять ручную работу. Детали, которые не помещались полностью на платформе построения, раньше приходилось размещать на нескольких разных платформах. Поскольку Sinter Module соблюдает правильный интервал между компонентами, теперь они могут быть напечатаны за одну сессию. Увеличивая объем одного задания на печать, мы можем сократить количество рабочих часов, количество часов занятости принтера для выполнения таких операций, как подготовка данных, время печати и время охлаждения, а также количество использованных исходных материалов. В результате весь процесс 3D-печати теперь стал более эффективным!»

Готовы сэкономить время на подготовке данных? Обратитесь к экспертам iQB Technologies, чтобы узнать о всех возможностях ПО Materialise Magics и вариантах его приобретения.

Материал предоставлен компанией Materialise. Оригинал статьи – по ссылке.

Статья опубликована 24.08.2018 , обновлена 07.09.2022