Наращивая объемы аддитивного производства | 3D-печать металлом: на пути к серийному выпуску | Аддитивные технологии в проекте крыльчатки водяного насоса для гоночных автомобилей

Наращивая объемы аддитивного производства

Немецкий автомобильный гигант BMW объявил о своем намерении открыть новый комплекс 3D-печати в целях дальнейшего внедрения этой технологии в производственные процессы. Возведение нового Комплекса аддитивного производства обойдется примерно в 10 миллионов евро, а расположится он в городке Обершляйсхайм к северу от Мюнхена. Открытие ориентировочно планируется на 2019 год.

Комплекс аддитивного производства будет находиться в здании площадью более 6000 квадратных метров, где, как ожидается, разместятся до 80 ассоциированных компаний и более 30 промышленных систем для печати из металлов и пластиков. Главные задачи, которые будут решаться:

- быстрое прототипирование,

- серийное производство деталей,

- реализация кастомизированных решений.

Комплекс будет проверять на практике последние достижения в области 3D-печати, и, по сути, выполнять функции опытно-экспериментального производства. Он также обеспечит новый уровень междисциплинарного сотрудничества и обучения инженеров и проектировщиков на разных уровнях производственной цепочки BMW.

BMW уже успела занять лидирующие позиции в области внедрения технологий 3D-печати, открыв специализированный Центр аддитивного производства в Мюнхене. Это подразделение производит более 100 тысяч компонентов в год с применением технологии послойного наплавления (FDM), а также более продвинутых методов аддитивного производства из металлов (SLM). Предприятие выпускает широкий спектр продукции – от прототипов и уже не выпускаемых серийно деталей для классических автомобилей до мелких пластмассовых крепежных элементов и сверхсложных металлических деталей шасси.

По словам Йенса Эртеля, руководителя Центра аддитивного производства группы BMW, «новое подразделение станет важной вехой в применении аддитивного производства в группе BMW. Его команда сосредоточится на оценке новых и существующих технологий 3D-печати с использованием как пластиков, так и металлов, и доведении их до необходимого для серийного производства уровня зрелости. Задача состоит в том, чтобы обеспечить оптимальную технологию и производственную цепочку, как в случае изготовления отдельных компонентов, так и в случае производства небольших партий или даже крупномасштабного производства».

3D-печать металлом: на пути к серийному выпуску

BMW одной из первых среди автомобильных компаний напечатала партию из нескольких тысяч металлических деталей на 3D-принтере. Это были детали для модели BMW i8 Roadster. Мягкая складная крыша этого родстера имеет изготовленный аддитивным способом компонент из алюминиевого сплава с инновационным бионическим дизайном, повторяющим природные формы. Новое изделие имеет более высокую степень жесткости по сравнению с аналогом, изготовленным методом литья под давлением, а также меньший вес.

Помимо использования аддитивных технологий для изготовления прототипов и деталей для своей конечной продукции, BMW делает стратегические инвестиции в разработку новых технологий путем поддержки различных перспективных стартапов в области 3D-печати. Так, в сентябре 2016 года BMW i Ventures, венчурное подразделение группы BMW, вложила капитал в расположенную в Кремниевой долине компанию Carbon, которая сотрудничает с BMW начиная с 2015 года.

В июне 2017 года группа BMW инвестировала средства в компанию Xometry, которая предлагает передовую онлайн-платформу для упрощения координации цепочки поставок между различными секторами. В том же году компания BMW оказала поддержку новаторской компании в области 3D-печати металлами Desktop Metal, которая теперь тесно сотрудничает с Центром аддитивного производства BMW.

Аддитивные технологии в проекте крыльчатки водяного насоса для гоночных автомобилей

Будь то создание деталей для вертолета или целого автомобиля, технологии аддитивного производства уже много лет используются в транспортной отрасли, однако из-за высокой стоимости их промышленного применения затраты на создание с нуля единственной в своем роде детали редко оправдывали себя… до сих пор.

Благодаря последним разработкам в области аддитивного производства использование этих процессов приобретает смысл, когда речь идет о продуктах, которые либо выпускаются в ограниченном количестве, либо адаптируются под индивидуальные требования клиента при изготовлении каждого продукта.

Компоненты автомобилей, которые BMW создает аддитивным способом, имеют более высокую жесткость и меньший вес

BMW уже много лет входит в число компаний, которые обратились к аддитивным технологиям для претворения в жизнь своих концепций. Среди них – специальные гибкие накладки на большой палец руки, предотвращающие травматизм на производстве, создание спроектированных студентами концепт-каров и даже первые попытки напечатать на 3D-принтере биоразлагаемый концепт-кар.

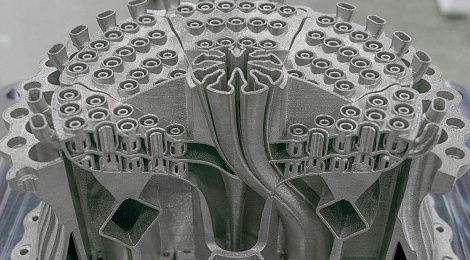

Один из интересных проектов, реализованных BMW, – водяной насос с крыльчаткой, изготовленной с применением технологии аддитивного производства. Эта требующая высокой точности деталь гоночного автомобиля, которая почти постоянно работает в условиях повышенных нагрузок, изготавливается из алюминиевого сплава и прекрасно показала себя за годы использования в жестких условиях автомобильных гонок. По словам представителей компании, «все компоненты насосов работают безупречно, подтверждая (нашу) ведущую роль в том, что касается методов аддитивного производства».

Для создания крыльчатки водяного насоса инженеры компании используют технологию селективного лазерного плавления (SLM), которая обеспечивает создание физического объекта путем последовательного наложения слоев расплавляемого лазером металлического порошка с шагом в 0,05 мм.

В отличие от большинства других доступных сегодня технологий потребительской 3D-печати, технология SLM позволяет получать прочные металлические детали, способные выдержать самые жесткие условия эксплуатации, от вертолетных полетов до автомобильных гонок.

Что касается крыльчатки водяного насоса BMW, то эта деталь является частью высокопроизводительного силового агрегата, для которого работа под полной нагрузкой может составлять до 70 процентов от общего времени эксплуатации. Учитывая экстремально высокие требования, предъявляемые к производительности гоночного автомобиля, в 2010 году команда инженеров BMW разработала цельнометаллическую крыльчатку водяного насоса взамен предыдущей пластиковой детали — и им не пришлось об этом жалеть.

«Технология позволяет вносить в конструкцию шестилопастной крыльчатки центробежного насоса такие изменения, которые потребовали бы гораздо больших усилий при использовании других методов производства, — говорят представители компании. — Применение нового метода позволило добиться идеальной аэродинамики компонента для гоночной серии DTM. Во-вторых, не требуется использовать сложные инструменты или пресс-формы, что делает ориентированное на спрос производство более экономичным».

Кроме того, возможность кастомизации объекта перед печатью позволила компании вносить необходимые изменения в форму крыльчатки по мере доработки других элементов конструкции автомобиля и двигателя. Планируется, что данная деталь будет и дальше производиться с использованием технологии SLM, для использования в гоночных автомобилях DTM и производимых под заказ автомобилях Z4 GT3.

Перевод с английского. По материалам сайта www.3ders.org

Статья опубликована 30.05.2018 , обновлена 01.10.2024